1.本实用新型涉及燃油燃气锅炉技术领域,具体为一种新型三回程水管锅炉。

背景技术:

2.锅炉是一种利用煤、油、天然气、生物质等燃料,经燃烧产生热量来产生蒸汽或热水的设备,属于一种能源转化设备。近年来,由于环保问题日益严峻,燃煤锅炉逐渐被燃油燃气锅炉所替代,燃油燃气水管、火管锅炉得到大力发展。其中,燃油燃气水管锅炉因其结构的安全性优于燃油燃气火管锅炉,因此得到大众广泛的认可,现有大型化燃油燃气水管锅炉通常采用两回程结构,但此种结构在实际制造和使用过程中同样存在很多的弊端,如:1两回程水管锅炉在热能利用方面,效率偏低;2在装配方面,由于外形过大,运输困难,需多种零配件散装完成发货;3在安装方面,使用单位需要对散装零配件进行现场装配,施工周期过长,安装费用过高,同时,因两回程水管锅炉需进行钢框架固定,钢材耗量增大,造成钢材资源浪费;4在使用方面,锅炉占地面积较大,造成土地资源浪费。针对这些问题提出了一种新型三回程水管锅炉。

技术实现要素:

3.本实用新型要解决的技术问题是克服现有的缺陷,提供一种新型三回程水管锅炉,热能利用率高,实现锅炉模块化出厂,运输方便,快速组装,钢材消耗降低,占地面积减小,可以有效解决背景技术中的问题。

4.为实现上述目的,本实用新型提供如下技术方案:一种新型三回程水管锅炉,包括第一回程炉膛、第二回程结构、第三回程结构、出烟通道、支撑钢架、中间锅筒、上锅筒和下锅筒,所述下锅筒和中间锅筒设置在支撑钢架上,下锅筒位于中间锅筒的下方,所述第一回程炉膛的内壁上设置有炉膛前膜式壁、炉膛后膜式壁、右膜式壁和中间膜式壁,所述炉膛前膜式壁、炉膛后膜式壁、右膜式壁和中间膜式壁与中间锅筒和下锅筒连通,所述第二回程结构包括对流管束、对流管束后膜式壁、烟道前膜式壁和左膜式壁,所述对流管束、对流管束后膜式壁、烟道前膜式壁和左膜式壁与中间锅筒和下锅筒连通,所述上锅筒设置在中间锅筒的上方,所述第三回程结构包括上侧集箱和中集箱,所述上侧集箱设置在中集箱的两侧,中集箱位于上锅筒与中间锅筒之间,上侧集箱与中间锅筒设置有连通管ⅱ,上侧集箱与上锅筒之间设置有水冷壁管,上侧集箱与上锅筒之间和中集箱与上锅筒之间均设置有上部对流管束,所述中集箱与中间锅筒之间设置有连通管ⅰ,所述上锅筒和下锅筒之间连接有烟道前膜式壁、烟道两侧膜式壁,烟道前膜式壁、烟道两侧膜式壁、上锅筒和下锅筒之间的通道设置为出烟通道,出烟通道位于第二回程结构左端,高温烟气经出烟通道向上转弯180

°

进入第三回程结构,进行热能再次的吸收利用。

5.进一步的,所述烟道前膜式壁和烟道两侧膜式壁连接在上锅筒和下锅筒之间,所述第三回程结构的右端设置有出烟口,通过第三回程结构受热面积增大,烟气流程增多,热能达到更充分的吸收利用,换热效率大大提高,同时第三回程结构使锅炉汽水分界线相应

抬高,重位压差增大,水循环更加通畅,更利于汽水分离,管子内水速因重位压差增大而相应提高。

6.进一步的,所述第一回程炉膛左侧的上方和下方分别设置有炉膛前膜式壁上集箱和炉膛前膜式壁下集箱,炉膛前膜式壁与炉膛前膜式壁上集箱和炉膛前膜式壁下集箱连通,炉膛前膜式壁上集箱与中间锅筒连通,炉膛前膜式壁下集箱与下锅筒连通,所述第一回程炉膛右侧的上方和下方分别设置有炉膛后膜式壁上集箱和炉膛后膜式壁下集箱,炉膛后膜式壁与炉膛后膜式壁上集箱和炉膛后膜式壁下集箱连通,炉膛后膜式壁上集箱与中间锅筒连通,炉膛后膜式壁下集箱与下锅筒连通,所述第一回程炉膛的左端设置有燃烧器接口。

7.进一步的,所述支撑钢架的上端设置有上部支座,上侧集箱设置在上部支座上,上部支座对上侧集箱进行可靠的支撑。

8.进一步的,所述上锅筒与下锅筒之间设置有下降管,下降管将上锅筒与下锅筒可靠的连接在一起,炉膛前膜式壁上集箱与上锅筒之间和炉膛后膜式壁上集箱与上锅筒之间均设置有导汽管,通过导汽管将上锅筒与炉膛前膜式壁上集箱和炉膛后膜式壁上集箱连通,形成介质流动通道。

9.与现有技术相比,本实用新型的有益效果是:本新型三回程水管锅炉,具有以下好处:

10.1、本实用新型上设置了支撑钢架,通过支撑钢架对下锅筒和中间锅筒进行可靠支撑,在安装第三回程结构无需再用钢框架,节省钢材消耗量,通过上部支座对第三回程结构进行支撑,重量落在支撑钢架上,支撑钢架承受第三回程结构的重量,部分重量传递至中间锅筒,使得锅炉结构更加紧凑,锅炉尺寸较原来大大减小,整体占地面积减少。

11.2、本实用新型上设置了第三回程结构,燃料燃烧后产生的高温烟气依次经过第一回程炉膛经辐射传热、第二回程结构对流传热和第三回程结构对流传热后排入大气,通过第三回程结构受热面积增大,烟气流程增多,热能达到更充分的吸收利用,换热效率大大提高,同时第三回程结构使锅炉汽水分界线相应抬高,重位压差增大,水循环更加通畅,更利于汽水分离,管子内水速因重位压差增大而相应提高。

12.3、本实用新型上设置了下降管,通过下降管将上锅筒与下锅筒可靠的连接在一起,通过导汽管将上锅筒与炉膛前膜式壁上集箱和炉膛后膜式壁上集箱连通,形成介质流动通道,本实用新型热能利用率高,实现锅炉模块化出厂,运输方便,快速组装,钢材消耗降低,占地面积减小。

附图说明

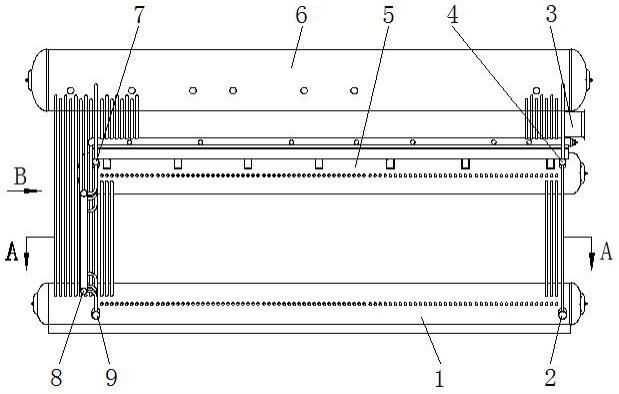

13.图1为本实用新型结构示意图;

14.图2为本实用新型a-a剖面结构示意图;

15.图3为本实用新型b向结构示意图。

16.图中:1下锅筒、2炉膛后膜式壁下集箱、3出烟口、4炉膛后膜式壁上集箱、5中间锅筒、6上锅筒、7炉膛前膜式壁上集箱、8燃烧器接口、9炉膛前膜式壁下集箱、10烟道两侧膜式壁、11炉膛前膜式壁、12支撑钢架、13 第一回程炉膛、14右膜式壁、15炉膛后膜式壁、16对流管束后膜式壁、17 第二回程结构、18中间膜式壁、19下降管、20对流管束、21左膜式壁、22 出烟通道、23烟道前膜式壁、24上部支座、25上侧集箱、26中集箱、27水冷壁管、28上部对流

管束、29导汽管、30第三回程结构、31连通管ⅰ、32 连通管ⅱ。

具体实施方式

17.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

18.实施例一

19.请参阅图1-3,本实用新型提供一种技术方案:一种新型三回程水管锅炉,包括第一回程炉膛13、第二回程结构17、第三回程结构30、出烟通道22、支撑钢架12、中间锅筒5、上锅筒6和下锅筒1,下锅筒1和中间锅筒5设置在支撑钢架12上,下锅筒1位于中间锅筒5的下方,第一回程炉膛13的内壁上设置有炉膛前膜式壁11、炉膛后膜式壁15、右膜式壁14和中间膜式壁 18,炉膛前膜式壁11、炉膛后膜式壁15、右膜式壁14和中间膜式壁18与中间锅筒5和下锅筒1连通,第一回程炉膛13左侧的上方和下方分别设置有炉膛前膜式壁上集箱7和炉膛前膜式壁下集箱9,炉膛前膜式壁11与炉膛前膜式壁上集箱7和炉膛前膜式壁下集箱9连通,炉膛前膜式壁上集箱7与中间锅筒5连通,炉膛前膜式壁下集箱9与下锅筒1连通,第一回程炉膛13右侧的上方和下方分别设置有炉膛后膜式壁上集箱4和炉膛后膜式壁下集箱2,炉膛后膜式壁15与炉膛后膜式壁上集箱4和炉膛后膜式壁下集箱2连通,炉膛后膜式壁上集箱4与中间锅筒5连通,炉膛后膜式壁下集箱2与下锅筒1连通,第一回程炉膛13的左端设置有燃烧器接口8,第二回程结构17包括对流管束20、对流管束后膜式壁16、烟道前膜式壁23和左膜式壁21,对流管束 20、对流管束后膜式壁16、烟道前膜式壁23和左膜式壁21与中间锅筒5和下锅筒1连通,上锅筒6设置在中间锅筒5的上方,第三回程结构30包括上侧集箱25和中集箱26,上侧集箱25设置在中集箱26的两侧,支撑钢架12 的上端设置有上部支座24,上侧集箱25设置在上部支座24上,上部支座24 对上侧集箱25进行可靠的支撑,中集箱26位于上锅筒6与中间锅筒5之间,上侧集箱25与中间锅筒5设置有连通管ⅱ32,上侧集箱25与上锅筒6之间设置有水冷壁管27,上侧集箱25与上锅筒6之间和中集箱26与上锅筒6之间均设置有上部对流管束28,中集箱26与中间锅筒5之间设置有连通管ⅰ31,上锅筒6和下锅筒1之间连接有烟道前膜式壁23、烟道两侧膜式壁10,烟道前膜式壁23、烟道两侧膜式壁10、上锅筒6和下锅筒1之间的通道设置为出烟通道22,烟道前膜式壁23和烟道两侧膜式壁10连接在上锅筒6和下锅筒 1之间,第三回程结构30的右端设置有出烟口3,通过第三回程结构30受热面积增大,烟气流程增多,热能达到更充分的吸收利用,换热效率大大提高,同时第三回程结构30使锅炉汽水分界线相应抬高,重位压差增大,水循环更加通畅,更利于汽水分离,管子内水速因重位压差增大而相应提高,出烟通道22位于第二回程结构17左端,高温烟气经出烟通道22向上转弯180

°

进入第三回程结构30,进行热能再次的吸收利用,然后经过第三回程结构30的出烟口3排入大气,上锅筒6与下锅筒1之间设置有下降管19,下降管19将上锅筒6与下锅筒1可靠的连接在一起,炉膛前膜式壁上集箱7与上锅筒6 之间和炉膛后膜式壁上集箱4与上锅筒6之间均设置有导汽管29,通过导汽管29将上锅筒6与炉膛前膜式壁上集箱7和炉膛后膜式壁上集箱4连通,形成介质流动通道,上锅筒6与下锅筒1通过下降管19连通,连通管ⅰ31将中间锅筒5与上锅筒6连通,上部对流管束28将中集箱26、上锅筒6连通,连通管ⅱ32

将中间锅筒5与上侧集箱25连通,水冷壁管20将上侧集箱19和上锅筒16连通,上部对流管束27将上侧集箱19、上锅筒16连通,本实用新型热能利用率高,实现锅炉模块化出厂,运输方便,快速组装,钢材消耗降低,占地面积减小。

20.在使用时:第三回程结构30通过下降管19、连通管ⅰ31、连通管ⅱ32 和导汽管29形成介质流动回路,燃料燃烧后产生的高温烟气依次经过第一回程炉膛13经辐射传热、第二回程结构17对流传热、第三回程结构30对流传热后排入大气,汽水系统循环为自然循环,进水由上锅筒6通过下降管19利用密度差分配至下锅筒1,然后上升流经第一回程炉膛13、第二回程结构17 和第三回程结构30加热成饱和蒸汽,经上锅筒6汽水分离后供给外界,通过支撑钢架12对下锅筒1和中间锅筒5进行可靠支撑,在安装第三回程结构30 无需再用钢框架,节省钢材消耗量,通过上部支座24对第三回程结构30进行支撑,重量落在支撑钢架12上,支撑钢架12承受第三回程结构30的重量,部分重量传递至中间锅筒5,使得锅炉结构更加紧凑,锅炉尺寸较原来大大减小,整体占地面积减少,燃料燃烧后产生的高温烟气依次经过第一回程炉膛 13经辐射传热、第二回程结构17对流传热和第三回程结构30对流传热后排入大气,通过第三回程结构30受热面积增大,烟气流程增多,热能达到更充分的吸收利用,换热效率大大提高,同时第三回程结构30使锅炉汽水分界线相应抬高,重位压差增大,水循环更加通畅,更利于汽水分离,管子内水速因重位压差增大而相应提高。

21.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。