1.本实用新型涉及汽车空调系统的冷凝器,尤其涉及一种易于组装焊接的冷凝器结构。

背景技术:

2.随着家用汽车市场的发展,人们对汽车舒适度的要求也越来越高,对汽车的降温速率也要求越来越高,特别是一些小车型,车上布置冷凝器的空间更小,而对冷凝器单位面积要求的换热量就更高,对冷凝器安装尺寸也要求越来越高。

3.传统的冷凝器边板采用“u”型或者“i”型,冷凝器芯体组装扁管、翅片后,在组装进、出口压板、安装支架时扁管易从集流管脱落,造成芯体返工或者报废,特别是进钎焊炉进行钎焊时,由于钎焊炉内有若干条不锈钢炉帘,冷凝器芯体经过网带传送中通过炉帘时容易被炉帘擦挂,从而造成集流管与扁管相对位移,轻者安装尺寸有差异,重者扁管脱落,从而造成整个芯体报废。

技术实现要素:

4.本实用新型是为了解决背景技术中提出的技术问题,而提出的一种易于组装焊接的冷凝器结构。

5.为了实现上述目的,本实用新型采用了如下技术方案:

6.一种易于组装焊接的冷凝器结构,所述易于组装焊接的冷凝器结构包括:

7.冷凝管芯体,所述冷凝管芯体包括多个拼装在一起扁管和翅片,所述扁管和翅片交替设置,多个所述扁管的一端安装有左集流管,多个所述扁管的另一端安装有右集流管,所述左集流管和右集流管上均安装有多个安装支架;

8.固定安装在右集流管外表面上的干燥瓶,所述干燥瓶用于避免潮气的进入;

9.对称安装在左集流管和右集流管两端位置的两个u型边板,两个所述u型边板的两端均设置有用于卡接左集流管和右集流管的t型槽;

10.设置在左集流管上的隔板,所述隔板用于将扁管分割成两部分;

11.安装在左集流管上的进口压板和出口压板,所述制冷剂通过进口压板和出口压板进入到扁管内。

12.进一步的方案,所述安装支架与左集流管、右集流管之间为固定连接,所述左集流管和右集流管上分别设置有两个安装支架,所述安装支架上开设有孔洞,所述孔洞插设用于安装冷凝器的螺钉。

13.进一步的方案,所述干燥瓶包括瓶体和填充在瓶体内的干燥剂,所述瓶体的底部还安装有安装块,所述干燥剂用于除去气体中的水分。

14.进一步的方案,所述u型边板的同一侧表面均匀分布有多个凸筋,所述u型边板靠近两端t型槽的位置对称设置卡轴,两个所述卡轴向u型边板的中心处倾斜。

15.进一步的方案,所述左集流管和右集流管上下两端的一侧均开设有卡口,所述卡

口用于插设u型边板一端的t型槽,并且将t型槽卡接在卡口内。

16.进一步的方案,所述扁管的宽为12-30cm,所述左集流管的宽度为12-20cm,且厚度为0.05-0.1cm。

17.进一步的方案,所述左集流管和右集流管的上下两端均固定安装有堵盖,所述堵盖用于将左集流管和右集流管的末端密封起来,所述堵盖与卡口的位置相互错开设置。

18.优选的,所述左集流管、扁管、翅片、右集流管和安装支架的表面均光滑无毛刺,所述扁管与翅片通过钎焊在一起。

19.有益效果:在散热面积大小不变、性能不变的同时,采用一种末端为t型槽结构的边板,将左右两根集流管相对位置固定,不受钎焊炉炉帘影响而保证尺寸的正确,提高产品合格率;该结构冷凝器主要通过两根集液管及干燥瓶、若干扁管、翅片、隔板、堵盖、进出口压板、边板、安装支架等通过nb钎焊连接为一个整体,一体结构完整且稳固;在空调系统其它结构和空间相同的情况下,本结构能够在生产组装焊接过程中提高产品合格率约25%,从而降低成本。

附图说明

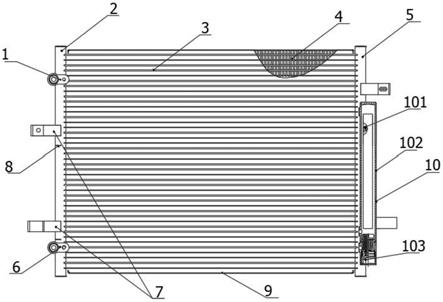

20.图1为实施例中一种易于组装焊接的冷凝器结构的正面结构示意图;

21.图2为实施例中一种易于组装焊接的冷凝器结构的顶视结构示意图;

22.图3为边板正面的结果示意图;

23.图4为边板侧面的结果示意图。

24.图中:1进口压板、2左集流管、3扁管、4翅片、5右集流管、6出口压板、7安装支架、8隔板、9 u型边板、10干燥瓶、101干燥剂、102瓶体、103安装块、11卡轴、12凸筋、13 t型槽。

具体实施方式

25.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。在本实用新型的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

26.实施例

27.参照图1-4,一种易于组装焊接的冷凝器结构,包括冷凝管芯体,冷凝管芯体包括多个拼装在一起扁管3和翅片4,扁管3和翅片4交替设置,多个扁管3的一端安装有左集流管2,多个扁管3的另一端安装有右集流管5,左集流管2和右集流管5上均安装有多个安装支架7,扁管3的宽为12-30cm,左集流管2的宽度为12-20cm,且厚度为0.05-0.1cm;

28.固定安装在右集流管5外表面上的干燥瓶10,干燥瓶10用于避免潮气的进入;对称安装在左集流管2和右集流管5两端位置的两个u型边板9,两个u型边板9的两端均设置有用于卡接左集流管2和右集流管5的t型槽13;设置在左集流管2上的隔板8,隔板8用于将扁管3分割成两部分;安装在左集流管2上的进口压板1和出口压板6,制冷剂通过进口压板1和出口压板6进入到扁管3内。

29.安装支架7与左集流管2、右集流管5之间为固定连接,左集流管2和右集流管5上分别设置有两个安装支架7,安装支架7上开设有孔洞,孔洞插设用于安装冷凝器的螺钉,组装成型的冷凝器通过安装支架7实现与外部设备的安装和固定,通过螺钉穿过安装支架7上的孔洞,实现安装固定效果,安装方式简单直接。

30.干燥瓶10包括瓶体102和填充在瓶体102内的干燥剂101,瓶体102的底部还安装有安装块103,干燥剂101用于除去气体中的水分,在进行冷凝的过程中,由于内外存在明显的温差,相应的气压内外不一致,为了避免在冷凝过程中,平衡气压的同时,也避免外部环境中的水分进入到内部,避免影响设备的正常使用。

31.u型边板9的同一侧表面均匀分布有多个凸筋12,u型边板9靠近两端t型槽13的位置对称设置卡轴11,两个卡轴11向u型边板9的中心处倾斜,卡轴11与冷凝管芯体相抵,具有隔绝的作用,左集流管2和右集流管5上下两端的一侧均开设有卡口,卡口用于插设u型边板9一端的t型槽13,并且将t型槽13卡接在卡口内。

32.左集流管2和右集流管5的上下两端均固定安装有堵盖,堵盖用于将左集流管2和右集流管5的末端密封起来,堵盖与卡口的位置相互错开设置,左集流管2、扁管3、翅片4、右集流管5和安装支架7的表面均光滑无毛刺,扁管3与翅片4通过钎焊在一起,去掉表面的毛刺方便冷凝器的安装,也保持了整体外观的整洁。

33.本次实用新型就为解决提出的问题对冷凝器结构方面做了很大的改善,在散热面积大小不变、安装尺寸也不变的同时,采用一种末端为t型槽13的结构,通过u型边板9两端的t型结构勾住集流管,从而保证两集流管中心距与u型边板9尺寸保持一致,冷凝器中心距不发生变化,也保证了安装尺寸的一致性,这样也避免在使用过程中发生弯折等问题;

34.该结构通过采用2根u型边板9将左右集流管相对位置固定连接在一起,作为制冷剂流通及散热的主要零部件12-20cm宽的扁管3与宽度为12-20cm、厚度为0.05-0.1cm的翅片4通过钎焊紧密连接在一起,用隔板8在适当的位置将扁管3分成不同的流程,再用4个堵盖将左、右集流管的4个端头封住,然后在其中一根集流管上焊接进口压板1、出口压板6,或分别在左集流管2、右集流管5各焊接一根进口压板1或出口压板6,制冷剂通过进口压板1和出口压板6进入扁管3,从而通过翅片4散热,实现制冷。

35.扁管3和翅片4相互交替焊接在一起,并且在左集流管2和右集流管5之间、扁管3和翅片4的边界位置安装u型边板9,u型边板9一端的t型槽13采用卡接入卡口的方式进行安装和固定,t型的结构能过有效的避免扁管3和翅片4的脱离,同时将扁管3和翅片4与外部的其他零部件之间进行隔绝,则能够在焊接拼装的过程中,避免摩擦而出现损坏的问题,在右集流管5的一侧设置防止潮气侵入的干燥瓶10,干燥瓶10通过安装块103固定安装在右集流管5上且与右集流管5连通,本方案是通过各个安装支架7固定在相应设备上。

36.本方案的冷凝管在制造的过程中技术要求,表面不应有划伤、破损或者其他影响美观和功能的缺陷,同样不应有腐蚀、毛刺等其他多余物,焊接的时候应焊缝匀称、连续、牢固,不能有虚焊和夹渣,扁管3与翅片4的焊合率应大于98%,翅片4倒伏不应超过1%,同一排翅片4不允许出现5个波连续倒伏,对角线尺寸之差不能大于3mm;压板上的安装孔无划痕等其他制造缺陷,内部的芯体的换热量≥12.5kw,通风阻力应不大于100pa,试验条件为进风空气温度35℃,迎面风速为4.5m/s,入口制冷剂压力为1.50mpa,入口制冷剂过热度为25℃,出口制冷剂过冷度为5℃,总成应能承受3.53mpa(表压)气压,在水中保持3min无泄漏,

在0.7mpa(表压)压力作用下时,制冷剂的年泄漏量应小于2g,尺寸公差按gb/t1804-c规定执行。