1.本实用新型涉及一种空调技术领域,尤其涉及一种空调热泵系统。

背景技术:

2.现有的实现并联压缩机之间油平衡的方案有两种:(1)通过在各压缩机上设置监测装置以分别监测各压缩机中润滑油的油位高度,主控装置根据监测装置反馈的油位信息对各压缩机进行油平衡控制,例如调整压缩机的转速或者打开回油电磁阀,但监测装置的成本高且监测失效时容易导致油平衡控制失败而损坏压缩机;(2)利用油平衡管和气平衡管连通各压缩机,但需要压缩机配合设置有油平衡孔和气平衡孔,因此并不适用于大部分现有的压缩机。

技术实现要素:

3.本实用新型的目的是提供一种空调热泵系统,能够实现并联压缩机之间的油平衡且可靠性和适用性高。

4.为了实现上述目的,本实用新型公开了一种空调热泵系统,其包括至少两台压缩机、油分离器、冷凝器、蒸发器以及均油器,所述压缩机用于排出混合有润滑油的制冷剂;所述油分离器与各所述压缩机连接,所述油分离器用于将制冷剂中的润滑油分离,并分别将制冷剂和润滑油排出;所述冷凝器用于接收所述油分离器排出的制冷剂并进行冷凝;所述蒸发器用于对所述冷凝器排出的制冷剂进行蒸发,并将蒸发后的制冷剂排出;所述均油器与所述油分离器连接,所述均油器用于接收并存储所述油分离器排出的润滑油以及接收所述蒸发器排出的制冷剂,所述均油器通过第一连接管分别与各所述压缩机连接,所述第一连接管设置有回油口和回气口,所述回油口浸没在所述均油器内的润滑油中,所述回气口暴露在所述均油器内润滑油上方的空间,所述回气口用于供所述均油器内的制冷剂进入各所述压缩机。

5.本实用新型通过设置油分离器和均油器来实现并联压缩机之间的油平衡,油分离器接收各压缩机排出的混合有润滑液的制冷剂,并且将其中的润滑油分离出来,均油器接收并存储这些润滑油,而油分离器排出的制冷剂依次进入冷凝器和蒸发器进行冷凝和蒸发后,也被均油器接收,各压缩机通过第一连接管将均油器中的润滑油和制冷剂吸回。当其中一个压缩机的油位较高时,其吐油率会增大,而相较于其他压缩机排出更多的润滑油,各压缩机排出的润滑油都会进入到均油器中,然后各压缩机再从均油器中吸取润滑油,进而实现并联压缩机之间的油平衡,可靠性高且适用于大多数的压缩机。

6.可选地,空调热泵系统还包括四通阀,所述四通阀连接在所述油分离器、所述冷凝器、所述蒸发器和所述均油器之间,所述油分离器排出的制冷剂通过所述四通阀进入所述冷凝器,所述蒸发器排出的制冷剂通过所述四通阀进入所述均油器。

7.可选地,空调热泵系统还包括第二连接管,所述均油器通过所述第二连接管与所述四通阀连接以接收所述蒸发器排出的制冷剂。

8.可选地,空调热泵系统还包括第三连接管,所述第三连接管连接在所述油分离器和所述第二连接管之间,所述油分离器排出的润滑油排出至所述第三连接管并通过所述第三连接管汇集至所述第二连接管。

9.可选地,空调热泵系统还包括膨胀阀,所述膨胀阀连接在所述冷凝器和所述蒸发器之间,所述膨胀阀用于对冷凝后的制冷剂进行节流膨胀。

10.可选地,各所述压缩机分别通过各自对应的所述第一连接管连接至所述均油器,各所述第一连接管的所述回油口设置在同一高度。

11.可选地,各所述压缩机从所述均油器吸回润滑油的速率相同。

12.可选地,所述第一连接管伸入所述均油器的部分为u型管,所述回油口设置在所述u型管的底部,所述回气口设置在所述u型管的开口端。

附图说明

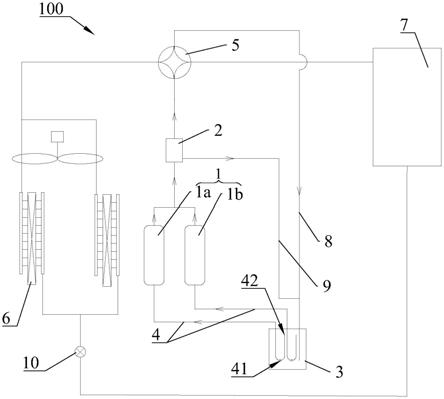

13.图1为本实用新型第一实施例的结构示意图。

14.图2为本实用新型第二实施例的结构示意图。

具体实施方式

15.为详细说明本实用新型的技术内容、构造特征、所实现目的及效果,以下结合实施方式并配合附图详予说明。

16.请参阅图1和图2,本实用新型公开了一种空调热泵系统100,其包括至少两台压缩机1、油分离器2、冷凝器、蒸发器以及均油器3,压缩机1用于排出混合有润滑油的制冷剂;油分离器2与各压缩机1连接,油分离器2用于将制冷剂中的润滑油分离,并分别将制冷剂和润滑油排出;冷凝器用于接收油分离器2排出的制冷剂并进行冷凝;蒸发器用于对冷凝器排出的制冷剂进行蒸发,并将蒸发后的制冷剂排出;均油器3与油分离器2连接,均油器3用于接收并存储油分离器2排出的润滑油以及接收蒸发器排出的制冷剂,均油器3通过第一连接管4分别与各压缩机1连接,第一连接管4设置有回油口41和回气口42,回油口41浸没在均油器3内的润滑油中,回气口42暴露在均油器3内润滑油上方的空间,回气口42用于供均油器3内的制冷剂进入各压缩机1。

17.本实用新型通过设置油分离器2和均油器3来实现并联压缩机1之间的油平衡,油分离器2接收各压缩机1排出的混合有润滑液的制冷剂,并且将其中的润滑油分离出来,均油器3接收并存储这些润滑油,而油分离器2排出的制冷剂依次进入冷凝器和蒸发器进行冷凝和蒸发后,也被均油器3接收,各压缩机1通过第一连接管4将均油器3中的润滑油和制冷剂吸回。当其中一个压缩机1的油位较高时,其吐油率会增大,而相较于其他压缩机1排出更多的润滑油,各压缩机1排出的润滑油都会进入到均油器3中,然后各压缩机1再从均油器3中吸取润滑油,进而实现并联压缩机1之间的油平衡,可靠性高且适用于大多数的压缩机1。

18.参阅图1和图2,不同的压缩机1可以连接至相同的油分离器2,也可以分别连接至不同的油分离器2。在图2显示的实施例中,油分离器2和压缩机1分别设置有两个,第一油分离器2a与第一压缩机1a连接,第二油分离器2b与第二压缩机1b连接,但不限于此。

19.具体地,油分离器2将混合在制冷剂中的润滑油分离出来,并将其排入均油器3中,压缩机1通过第一连接管4的回油口41将均油器3中的润滑油吸回,有利于加快润滑油的循

环,进而无需额外地进行注油。

20.参阅图1和图2,空调热泵系统100还包括四通阀5,四通阀5连接在油分离器2、冷凝器、蒸发器和均油器3之间,油分离器2排出的制冷剂通过四通阀 5进入冷凝器,蒸发器排出的制冷剂通过四通阀5进入均油器3。

21.具体地,当空调热泵系统100处于制冷模式时,冷凝器为室外换热器6,蒸发器为室内换热器7,而当空调热泵系统100处于制热模式时,冷凝器为室内换热器7,蒸发器为室外换热器6,四通阀5根据空调热泵系统100所处的模式,将油分离器2排出的气态制冷剂引导至对应的换热器,以使得空调热泵系统100 实现室内制冷或制热。

22.更具体地,室内换热器7为水侧换热器,室外换热器6为翅片式热交换器。

23.参阅图1和图2,空调热泵系统100还包括第二连接管8,均油器3通过第二连接管8与四通阀5连接以接收蒸发器排出的制冷剂。

24.参阅图1和图2,空调热泵系统100还包括第三连接管9,第三连接管9连接在油分离器2和第二连接管8之间,油分离器2排出的润滑油排出至第三连接管9并通过第三连接管9汇集至第二连接管8。但不限于此,第三连接管9可以连接在油分离器2和均油器3之间,油分离器2排出的润滑油直接通过第三连接管9进入均油器3。

25.参阅图1和图2,空调热泵系统100还包括膨胀阀10,膨胀阀10连接在冷凝器和蒸发器之间,膨胀阀10用于对冷凝后的制冷剂进行节流膨胀。

26.具体地,膨胀阀10为电子膨胀阀。冷凝后的制冷剂为高温高压的液态制冷剂,膨胀阀10对其进行节流膨胀,以使其成为低温低压的两相态制冷剂。

27.参阅图1和图2,各压缩机1分别通过各自对应的第一连接管4连接至均油器3,各第一连接管4的回油口41设置在同一高度,以使得各压缩机1能够同步地吸回均油器3中的润滑油,但不限于此。

28.具体地,各压缩机1从均油器3吸回润滑油的速率相同,有利于并联压缩机1油平衡的实现。

29.参阅图1和图2,第一连接管4伸入均油器3的部分为u型管,回油口41 设置在u型管的底部,回气口42设置在u型管的开口端。

30.具体地,u型管的底部靠近均油器3的底壁,有利于压缩机1通过回油口 41将均油器3中的润滑油吸回。u型管的开口端的管口为回气口42,回气口42 远离均油器3的底壁,有利于压缩机1通过回气口42将均油器3中的制冷剂吸回。

31.参阅图1和图2,下面简要描述本实用新型空调热泵系统100利用制冷剂实现室内制冷或制热的的工作过程,以便于理解本实用新型;不应以此视为对本实用新型的限制。

32.压缩机1将气态制冷剂压缩成高温高压的气态制冷剂,油分离器2将其中的润滑油分离,并通过第三连接管9和第二连接管8排出至均油器3。

33.当空调热泵系统100处于制冷模式时,高温高压的气态制冷剂经四通阀5 进入室外换热器6,室外换热器6对其进行冷凝;而空调热泵系统100处于制热模式时,高温高压的气态制冷剂经四通阀5进入室内换热器7,室内换热器7对其进行冷凝,以实现室内制热。

34.冷凝后的制冷剂为高温高压的液态制冷剂,膨胀阀10对其进行节流膨胀,以使其成为低温低压的两相态制冷剂。

35.当空调热泵系统100处于制冷模式时,低温低压的两相态制冷剂进入室内换热器

7,室内换热器7对其进行蒸发,以实现室内制冷;而空调热泵系统100 处于制热模式时,低温低压的两相态制冷剂进入室外换热器6,室外换热器6对其进行蒸发。

36.蒸发后的制冷剂为低温低压的气态制冷剂,经四通阀5和第二连接管8进入均油器3,压缩机1将均油器3中的气态制冷剂和润滑油重新吸回。

37.以上所揭露的仅为本实用新型的优选实施例而已,当然不能以此来限定本实用新型之权利范围,因此依本实用新型申请专利范围所作的等同变化,仍属本实用新型所涵盖的范围。