1.本实用新型涉及制冷技术领域,特别是一种喷射制冷系统及制冷设备。

背景技术:

2.随着人民生活水平的提高,人们对于家用冰箱的需求越来越高,包括多温区、保鲜、快速冷冻、智能控制等多方面多层次的要求。但是,冰箱的能效仍然是最需要考虑的指标之一,据相关统计,冰箱等小型制冷设备耗电占居民全部耗电量的30%-40%,因此探索冰箱节能技术具有重要意义。

3.目前市场上的双温冰箱多采用串并联的蒸汽压缩制冷循环,其能量损失主要来自于压缩机、冷凝器和节流装置。一方面,双温冰箱的冷藏蒸发压力等于冷冻蒸发压力,因此冷藏蒸发器和冷冻蒸发器之间存在着较大的传热温差,传热过程存在不可逆损失;另一方面,传统蒸汽压缩制冷循环中采用毛细管作为主要的节流元件,存在较大的节流损失。

4.在制冷系统中,喷射器常常被用来回收节流过程损失的膨胀功,降低压缩机压比,从而提高冰箱的能效水平。但是目前典型的喷射器增效方式采用从冷凝器的出口分流的方式,从冷凝器分流出的制冷剂一部分直接进入到喷射器的喷射入口,另一部分通过一蒸发器后再次进入到喷射器的引射入口。从冷凝器出口分流会导致进入喷嘴的制冷剂流量变小,这就要求喷嘴的喉部直径较小,从而不利于喷嘴的加工;而且在冷凝器分流后进行引射会降低喷射器的引射能力,从而影响升压效果造成喷射器效率的降低。

技术实现要素:

5.本实用新型的目的是提供一种喷射制冷系统,以解决现有技术中的不足,它能够避免现有技术中由于进入到喷射入口的流量较少造成的对喷射器的喷嘴的尺寸要求的限制,从而方便的实现喷嘴的加工,降低喷射器的生产制造成本。

6.本实用新型提供的喷射制冷系统,包括压缩机、冷凝器、喷射器、第一节流装置、第二节流装置、第一蒸发器、第二蒸发器、气液分离器和回路切换单元,所述喷射器具有喷射入口、引射入口和喷射出口;所述气液分离器具有分离器入口、气相出口和液相出口;

7.所述冷凝器与所述喷射入口连通,所述喷射出口与所述分离器入口连通,所述气相出口与所述压缩机的入口连通;

8.所述液相出口与所述第一节流装置、所述第一蒸发器和喷射器的引射入口串联以形成第一引射回路;

9.所述液相出口与所述第二节流装置、所述第二蒸发器和引射入口串联以形成第二引射回路;

10.所述回路切换单元用于控制所述第一引射回路的导通或关闭且所述回路切换单元用于控制所述第二引射回路的导通或关闭。

11.进一步的,所述回路切换单元为三通电磁阀并具有进口、第一出口和第二出口;

12.所述液相出口与所述进口连通,所述第一出口与所述第一节流装置连通,所述第

二出口与所述第二节流装置连通。

13.进一步的,所述气液分离器与所述压缩机之间还设置有回油管路。

14.进一步的,所述回油管路上设置有用于控制所述回油管路导通或关闭的电控阀体。

15.进一步的,所述冷凝器与所述喷射入口之间还设置有干燥器。

16.进一步的,所述冷凝器为风冷冷凝器,所述干燥器与所述冷凝器之间还设置有内置冷凝器。

17.进一步的,所述回路切换单元还包括设置在第一引射回路上的第一电磁阀和设置在第二引射回路上的第二电磁阀。

18.进一步的,所述第一电磁阀设置在所述液相出口与所述第一节流装置之间,所述第二电磁阀设置在所述液相出口与所述第二节流装置之间。

19.一种制冷设备,包括所述的喷射制冷系统,所述箱体具有第一制冷间室和第二制冷间室,所述第一蒸发器设置在第一制冷间室内,所述第二蒸发器设置在第二制冷间室内。

20.进一步的,所述制冷设备为冰箱。

21.与现有技术相比,本实用新型将从冷凝器流出的管路直接连通至喷射器的喷射入口,由于冷凝器流出的制冷剂处在高压状态下,不经过分流直接连接入喷射入口使制冷剂具有较高的流速,可以在喷嘴较大的情况下依然能够产生较强的引射作用。保证了进入到喷嘴内的制冷剂的流量足够大,流速足够高,能够避免现有技术中由于进入到喷射入口的流量较少造成的对喷射器的喷嘴的尺寸要求的限制,从而方便的实现喷嘴的加工,降低喷射器的生产制造成本。使喷射器可以取到更高的升压能力,从而降压压缩机的压比和功耗。同时设置了回路切换单元,通过回路切换单元控制从气液分离器的出口出来的制冷剂集中流入到第一引射回路或者第二引射回路,这样的设计能够增大引射回路的气压,更方便实现对蒸发器流出的制冷剂的引射,以更好的实现与喷射入口流入的制冷剂的混合。

附图说明

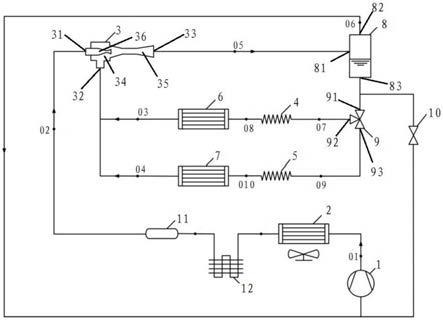

22.图1是本实用新型实施例公开的制冷设备的结构示意图;

23.图2是本实用新型实施例公开的制冷设备中制冷剂在第一引射回路流动的结构示意图;

24.图3是本实用新型实施例公开的制冷设备中制冷剂在第二引射回路流动的结构示意图;

25.附图标记说明:1-压缩机,2-冷凝器,3-喷射器,31-喷射入口,32-引射入口,33-喷射出口,34-混合室,35-扩压室,36-喷嘴4-第一节流装置,5-第二节流装置,6-第一蒸发器,7-第二蒸发器,8-气液分离器,81-分离器入口,82-气相出口,83-液相出口,9-回路切换单元,91-进口,92-第一出口,93-第二出口,10-电控阀体,11-干燥器,12-内置冷凝器。

具体实施方式

26.下面通过参考附图描述的实施例是示例性的,仅用于解释本实用新型,而不能解释为对本实用新型的限制。

27.本实用新型的实施例:如图1所示,公开了一种喷射制冷系统,包括压缩机1、冷凝

器2、喷射器3、第一节流装置4、第二节流装置5、第一蒸发器6、第二蒸发器7、气液分离器8和回路切换单元9,所述喷射器3具有喷射入口31、引射入口32和喷射出口33;所述气液分离器8具有分离器入口81、气相出口82和液相出口83;

28.所述冷凝器2与所述喷射入口31连通,所述喷射出口33与所述分离器入口81连通,所述气相出口82与所述压缩机1的入口连通;

29.所述液相出口83与所述第一节流装置4、所述第一蒸发器6和喷射器3的引射入口31串联以形成第一引射回路;具体的,液相出口83的出口与第一节流装置4的入口连通,第一节流装置4的出口与第一蒸发器6的入口连通,第一蒸发器6的出口与引射入口31连通。从第一蒸发器6流出的气液两相制冷剂经过喷射器3增压后从喷射器出口33喷出,然后进入到气液分离器8,从气液分离器8气相出口82流出的气相制冷剂回到压缩机再次循环,而从气液分离器8液相出口83流出的液相制冷剂则经过节流降压进入到第一蒸发器6吸收热量,以对外界进行降温。

30.所述液相出口83与所述第二节流装置5、所述第二蒸发器7和引射入口32串联以形成第二引射回路;具体的,液相出口83的出口与第二节流装置5的入口连通,第二节流装置5的出口与第二蒸发器7的入口连通,第二蒸发器7的出口与引射入口31连通。从第二蒸发器7流出的气液两相制冷剂经过喷射器3增压后从喷射器出口33喷出,然后进入到气液分离器8,从气液分离器8气相出口82流出的气相制冷剂回到压缩机再次循环,而从气液分离器8液相出口83流出的液相制冷剂则经过节流降压进入到第二蒸发器7吸收热量以对外界进行降温。在本实施例中第一节流装置4和第二节流装置5可以为毛细管,所述第一蒸发器6可以为冷藏蒸发器,第二蒸发器7可以为冷冻蒸发器。

31.所述回路切换单元9用于控制所述第一引射回路的导通或关闭且所述回路切换单元9用于控制所述第二引射回路的导通或关闭。

32.喷射器3的工作原理为当工作流体流经喷射入口31时,气流的静压能或热能转化成动能,工作流体形成高速射流而造成局部真空,以至使其压力低于引射流体的压力,在此压力差的作用下,引射流体由引射入口32被引射进喷射器3的混合室34。由于射流边界层的紊动扩散作用,工作流体与周围被卷吸的引射流体混合进行能量交换,引射流体进入喷射器3的混合室34后在工作蒸汽的作用下加速,两股蒸汽流体在混合室34里逐渐形成单一均匀且压力居中的混合流体。工作流体和引射流体进到混合室34后,进行速度均衡,通常还伴随着压力升高。随后,蒸汽流体进入喷射器3的扩压室35,速度不断减缓,动能不断转化为静压能,混合流体减速增压。

33.在本实施例中进入到喷射器3的工作流体为从冷凝器2流出的高温高压的气体,高温高压的气体从喷射入口31进入,然后经过喷嘴36喷出到混合室34内,在混合室34内与被引射入的引射流体进行混合,引射流体为第一蒸发器6或者第二蒸发器7流出的低压气相制冷剂,在由引射入口32被引射至混合室34,在混合室34内与高温高压的工作流体混合形成混合流体,形成的混合流体经扩压室35减速增压成为中压气液两相流制冷剂后从喷射出口33排出,再进入气液分离器8,气液分离器8中分离出的饱和气态制冷剂从气相出口82流出并被吸入压缩机100的入口,而气液分离器8分离出的液相制冷剂从液相出口83流出经过节流装置后实现降温降压最后进入到蒸发器吸收热量。

34.喷射器3的引入实际上能够对蒸发器流出的低压气相制冷剂实现升压,在升压过

程中可对节流装置在节流后的部分膨胀功进行回收从而有利于减少压缩机的耗功,可以有效提高压缩式制冷系统性能。喷射器3在喷射制冷系统中能够辅助提高压缩机1的吸气压力,进而降低压缩机1的压缩比,达到降低功耗的目的。

35.经过节流装置流出的制冷剂在降温降压后形成低温低压的气液两相,然后进入到蒸发器进行吸收热量气化,如果热量足够在蒸发器内制冷剂吸收热量能够实现完全的气化,从而形成抵压的气相制冷剂,这样从蒸发器出来的气相制冷剂被吸入压缩机进行新一轮的循环。但是实际工作过程中从蒸发器出来的制冷剂一般呈气液两相共存的状态。因为在蒸发器内并没有充分的实现热量的吸收也就是从蒸发器出来的部分制冷剂的冷量没有完全释放,尤其是当蒸发器需要的冷量少的时候容易造成从蒸发器流出的制冷剂气相含量偏低更加的降低了气相制冷剂的压力,这样会增大压缩机吸入的难度,进而影响压缩机的效率。

36.为了辅助提高压缩机1的吸气压力,进而降低压缩机1的压缩比,本实施例创造性的将蒸发器出来的制冷剂通过引射的方式吸入到喷射器3内并与从喷射器3的喷射入口31流入的工作流体混合,从喷射入口31进入的工作流体为从冷凝器流出的低温高压的制冷剂,工作流体在经过喷射器3的喷嘴36进入到混合室34的时候会节流降压,节流降压后的工作流体与从引射入口32进入到混合室34的制冷剂进行混合,混合后的制冷剂经过扩压室35后减速增压,最后从喷射出口33流出。在这个过程中会对混合后的制冷剂实际上起到升压的作用,在升压的过程中能够对蒸发器流出的部分制冷剂进行再次气化从而提升气相制冷剂的气压,进而辅助提高压缩机1的吸气压力,进而降低压缩机1的压缩比。

37.采用喷射器增加压缩机1的吸气效率能够有效的回收节流过程损失的膨胀功,但是目前典型的喷射器增效方式采用从冷凝器的出口分流的方式,从冷凝器分流出的制冷剂一部分直接进入到喷射器的喷射入口,另一部分通过一蒸发器后再次进入到喷射器的引射入口。从冷凝器出口分流会导致进入喷嘴的制冷剂流量变小,这就要求喷嘴的喉部直径较小,从而不利于喷嘴的加工;而且在冷凝器分流后进行引射会降低喷射器的引射能力,从而影响升压效果造成喷射器效率的降低。

38.本技术中将从冷凝器2流出的管路直接连通至喷射器3的喷射入口31,由于冷凝器2流出的制冷剂处在高压状态下,不经过分流直接连接入喷射入口31使制冷剂具有较高的流速,可以在喷嘴36较大的情况下依然能够产生较强的引射作用。保证了进入到喷嘴36内的制冷剂的流量足够大,流速足够高,能够避免现有技术中由于进入到喷射入口31的流量较少造成的对喷射器3的喷嘴36的尺寸要求的限制,从而方便的实现喷嘴36的加工,降低喷射器3的生产制造成本。使喷射器3可以取到更高的升压能力,从而降压压缩机的压比和功耗。同时设置了回路切换单元9,通过回路切换单元9控制从气液分离器8的出口出来的制冷剂集中流入到第一引射回路或者第二引射回路,这样的设计能够增大引射回路的气压,更方便实现对蒸发器流出的制冷剂的引射,以更好的实现与喷射入口31流入的制冷剂的混合。

39.具体的,在本实施例中回路切换单元9可以为设置在气液分离器8的液相出口83后的三通电磁阀并具有与所述液相出口83连通的进口91、第一出口92和第二出口93。所述第一出口92与所述第一节流装置4连通,所述第二出口93与所述第二节流装置5连通。三通阀内还设置有阀体,阀体用于控制进口91与第一出口92导通或者与所述第二出口93导通。当

然阀体还可以控制进口91与第一出口92和第二出口93同时连通。

40.在进口91与第一出口92连通后气液分离器8的液相出口83流出的制冷剂进入到第一节流装置4后然后进入到第一蒸发器6进行降温制冷。在进口91与第二出口93连通后气液分离器8的液相出口83流出的制冷剂进入到第二节流装置5后然后进入到第二蒸发器6内进行降温制冷。

41.在另一实施例中气路切换单元9包括设置在第一引射回路上的第一电磁阀和设置在第二引射回路上的第二电磁阀。优选的,所述第一电磁阀设置在所述液相出口83与所述第一节流装置4之间,所述第二电磁阀设置在所述液相出口83与所述第二节流装置5之间。气路切换单元9通过两个电磁阀进行分别控制第一引射回路和第二引射回路。

42.上述的喷射制冷系统的循环过程如下:制冷剂进入压缩机1后被压缩后升压升温成为高温高压气态制冷剂(01点),从压缩机1出来后,高温高压气态制冷剂在冷凝器2中放热冷凝后成为高压的过冷液体制冷剂(02点),高压过冷制冷剂(02点)作为工作流体进入喷射器3的喷射入口31,并经膨胀增速后变为低压高速气液两相制冷剂,在喷射器3的混合室34内形成低压区域,同时,工作流体会进一步引射第一蒸发器6出口处的低压气态制冷剂(03点)或者第二蒸发器7出口处的低压气态制冷剂(04点)从引射入口32进入到混合室34内并与工作流体在喷射器3的混合室34内混合,最后经过扩压室35减速增压成为中压气液两相制冷剂(05点)后排出喷射器3,再进入气液分离器8,气液分离器8中分离出的饱和气态制冷剂(06点)进入压缩机100入口,完成一次循环。

43.而气液分离器8中分离出的中压液相制冷剂在回路切换单元进入到第一引射回路或者第二引射回路。

44.如图2所示,在进入到第一引射回路时,从气液分离器8中分离出的中压液相制冷剂(07点)进入第一节流装置4内,经节流与回热作用实现降压降温后的制冷剂(08点)以气液两相状态进入第一蒸发器6,在第一蒸发器6中以较高的蒸发温度吸热蒸发实现冷藏室的制冷目的。第一蒸发器6出口的低压气态制冷剂(03点)由引射入口32进入喷射器3,经扩压室35减速增压成为中压气液两相流制冷剂(05点)后排出喷射器3,再进入气液分离器8,气液分离器8中分离出的中压液相制冷剂在回路切换单元进入到第一引射回路,完成一次循环。

45.同样的,如图3所示,在进入到第二引射回路时,从气液分离器8中分离出的中压液相制冷剂(09点)进入第二节流装置5内,经节流与回热作用实现降压降温后的制冷剂(010点)以气液两相状态进入第二蒸发器7,在第二蒸发器7中以较高的蒸发温度吸热蒸发实现冷藏室的制冷目的。第二蒸发器7出口的低压气态制冷剂(04点)由引射入口32进入喷射器3,经扩压室35减速增压成为中压气液两相流制冷剂(05点)后排出喷射器3,再进入气液分离器8,气液分离器8中分离出的中压液相制冷剂在回路切换单元进入到第二引射回路,完成另一回路的循环。

46.在制冷系统中工作过程中,压缩机1不可避免的出现喷油现象,即少部分冷冻机油将随着压缩机1的排气进入制冷系统的管路中,也就是冷冻机油会随着制冷剂的循环而流动在制冷系统中。在本实施例公开的制冷系统中,机油随着制冷剂进入喷射器3,然后制冷剂在两相状态下进入气液分离器8,通过撞击和重力的作用实现制冷剂气相和液相的分离,由于气液分离器8较大的体积,处于两相的制冷剂在进入气液分离器8时在撞击力和重力的

作用,制冷剂的液相将聚集在气液分离器8的底部,而喷射器3的作用使在气液分离器8的底部形成低压并对底部的液态制冷剂进行卷吸作用;此时溶于制冷剂的机油有小部分会被压缩机1抽走,但是大部分都随着液态制冷剂进入第一蒸发器6或第二蒸发器7,然后被喷射器3的引射入口32所卷吸,然后又一次进入气液分离器8;因此,大部分机油将在喷射器3—气液分离器8—第一蒸发器6或者第二蒸发器7—喷射器3之间进行外循环而无法回到压缩机1;而且由于第一蒸发器6或者第二蒸发器7的位置基本上位于制冷系统的最低点,机油容易积累在第一蒸发器6或者第二蒸发器7底部,日积月累造成第一蒸发器6或者第二蒸发器7有效换热面积减小,而压缩机1由于缺少润滑会造成过热停机甚至损坏。

47.为了避免上述问题的出现,在本实施例中在所述气液分离器8与所述压缩机1之间还设置有回油管路。所述回油管路上设置有用于控制所述回油管路导通或关闭的电控阀体10。回油管路连通在气液分离器8的液相出口83的位置,并且与压缩机1的进口连通,用于将气液分离器8内的机油回流至压缩机1内。当不需要进行制冷的时候,喷射制冷系统停机后进入回油模式,此时打开电控阀体10,使气液分离器8的液相出口与压缩机1的吸气口相连,通过重力作用使得积攒在气液分离器8底部的冷冻机油回到压缩机1内。

48.进一步的,所述冷凝器2与所述喷射入口31之间还设置有干燥器11。而为了更好的实现冷凝效果所述冷凝器2为风冷冷凝器,在所述干燥器11与所述冷凝器2之间还设置有内置冷凝器12。

49.本实用新型的另一实施例还公开了一种制冷设备,包括箱体和所述的喷射制冷系统,所述箱体具有第一制冷间室和第二制冷间室,所述第一蒸发器设置在第一制冷间室内,所述第二蒸发器设置在第二制冷间室内。

50.具体的,所述制冷设备为冰箱,所述第一制冷间室为冷藏间室,所述第一蒸发器为冷藏蒸发器,所述第二制冷间室为冷冻间室,所述第二蒸发器为冷冻蒸发器。

51.以上依据图式所示的实施例详细说明了本实用新型的构造、特征及作用效果,以上所述仅为本实用新型的较佳实施例,但本实用新型不以图面所示限定实施范围,凡是依照本实用新型的构想所作的改变,或修改为等同变化的等效实施例,仍未超出说明书与图示所涵盖的精神时,均应在本实用新型的保护范围内。