1.本发明涉及一种有机危险废热解物焚烧处理系统,具体涉及一种危险废物热解焚烧系统及其温度控制方法,属于有机危废处理技术领域。

背景技术:

2.一般所述焚烧窑可用于有机危险废物焚烧,是一种回转焚烧窑,是危废焚烧系统的重要组成设备。有机危险废物由于含有有机物、具有一定的热值,适宜用焚烧的方式对其进行处置,既可以达到危险废物减容的目的,又能回收废物中热能,达到资源的综合利用。

3.现有的普遍采用的危险废物回转窑如图2所示,图2中装置1为回转窑窑头;装置2为窑身。装置12为危险废物进料口;装置13为空气入口;装置21为排料口;在实际生产中,为了使物料在回转过程中正常前进,回转窑的安装有一定的倾斜角度,如图2所示应当为左高右低。

4.焚烧物料被液压推杆(图中未示出)从装置12进料口推入回转窑,空气从装置13进气通道进入回转窑,物料在高温环境下迅速被干燥、热解、着火,并且在回转窑的转动下,焚烧物料不断翻滚,并逐渐向窑尾移动,在翻滚与移动的过程中,物料完成燃烧,残渣和烟气从装置21排料口排出窑体。

5.现有技术中回转窑一般保持800~900℃的燃烧温度,危险废物可燃组分和空气从窑头进入回转窑,危险废物进入回转窑后,被迅速干燥、热解、着火,在回转窑的转动下与空气充分接触、充分燃烧。但是现有的回转窑焚烧效果不理想,沿窑身方向温度分布不均,导致焚烧效率不高,且高温段易发生结圈现象,影响正常生产。还有可能增加二噁英的生成。

技术实现要素:

6.本发明针对现有技术的不足,提出一种分离式有机危险废物热解、焚烧系统,通过采用两个炉体内分别对物料进行无氧(或缺氧)热解和富氧焚烧,实现有机危险废物热解完全和焚烧彻底的目的;同时还通过将热解获得的可燃热解气作为焚烧燃料,将焚烧产生的高温烟气作为热解过程的热源,实现资源的综合利用。本发明还采用焚烧回转窑热解气多级进气和分区温度检测的方式,通过实时温度的变化进而调整热解气各级进气相应的进气量的变化或改变物料的投放量。进而实现焚烧回转窑内温度始终处于理想焚烧温度范围内,可有效防止发生结圈现象以及减少二噁英的生成的目的。

7.为实现上述目的,本发明所采用的技术方案具体如下:

8.根据本发明的第一种实施方案,提供一种危险废物热解焚烧系统,该系统为回转窑焚烧系统,包括热解回转窑和焚烧回转窑。所述热解回转窑的排料口通过第一管道连接至焚烧回转窑的进料口。所述热解回转窑的排气口还通过第二管道连接至焚烧回转窑的进气通道。所述焚烧回转窑的排烟口通过第三管道连接至热解回转窑的进烟口。其中,焚烧回转窑包括窑头、窑身和焚烧排料口。所述窑头上设置有物料入口通道、助燃空气通道和环形进气通道。窑身包括炉衬和炉膛。所述物料入口通道和助燃风道均贯穿窑头后连通至炉膛。

所述环形进气通道则设置在窑头的内部。所述炉衬的内部还设置有窑身进气通道。所述窑身进气通道的一端与环形进气通道相连通。所述窑身进气通道的另一端与炉膛相连通。

9.作为优选,该系统还包括有热解气进气管道和补热燃料管道。所述热解气进气管道和补热燃料管道均设置在窑头上。其中,所述热解气进气管道与环形进气通道相连通。所述补热燃料管道贯穿窑头后与炉膛相连通。

10.作为优选,该系统还包括有进气喷头。所述进气喷头设置在炉膛内并与环形进气通道的出气口相连。

11.作为优选,所述进气喷头的喷气口朝向排料口方向。进一步优选,所述进气喷头的喷气口处设置有隔网。

12.作为优选,该系统还包括有多个所述窑身进气通道。多个所述窑身进气通道均匀分布设置在炉衬的内部。

13.作为优选,多个所述窑身进气通道在窑头延伸至窑身方向上的长度相同或不相同。优选为多个所述窑身进气通道在窑头延伸至窑身方向上的长度依次递增。

14.作为优选,多个所述窑身进气通道的数量为1-20个,优选为2-15个,更优选为3-10个。

15.作为优选,该系统还包括有进气管道阀门。所述进气管道阀门设置在窑身进气通道对应的炉衬上。通过调节进气管道阀门控制窑身进气通道的开合度。所述进气管道阀门的数量与窑身进气通道的数量一致。

16.作为优选,该系统还包括有温度探头。所述温度探头设置在炉膛内。

17.作为优选,所述温度探头设置在窑身进气通道出口处的炉膛内。

18.作为优选,该系统设置有多个所述温度探头。多个所述温度探头的数量为1-50个,优选为2-30个,更优选为3-15个。

19.作为优选,该系统还设置有窑头支撑件。所述窑头支撑件设置在环形进气通道内并连接着环形进气通道的两个侧壁。

20.作为优选,所述焚烧回转窑为窑头高于窑尾的倾斜式设计,所述倾斜角度为3-60

°

,优选为5-45

°

,更优选为8-30

°

。

21.一种危险废物热解焚烧温度控制方法或使用第一种实施方案所述系统进行危险废物热解焚烧温度控制的方法,该方法包括如下步骤:

22.1)根据物料的走向,危险废物经热解回转窑热解完成后的热解残渣输送至焚烧回转窑内进行焚烧处理。焚烧完成后的焚烧残渣由焚烧排料口排出。

23.2)根据烟气的走向,焚烧回转窑的高温烟气输送至热解回转窑中为物料热解提供热量。热解回转窑热解产生的热解气体则输送至焚烧回转窑内为物料焚烧提供燃料,依此循环。

24.3)在焚烧回转窑中,热解后的物料经由物料入口通道投放至炉膛内进行焚烧处理。同时热解产生的热解气输送至环形进气通道后由窑身进气通道输送至炉膛内进行燃烧。在此过程中,多个所述温度探头实时监测炉膛内焚烧温度的变化情况。最后通过调节物料(或燃料) 投放量或调节窑身进气通道输入的热解气的输入量,以达到调节炉膛内焚烧温度的目的。

25.作为优选,步骤3)具体为:

26.301)通过多个所述温度探头实时监测炉膛内各个区域的焚烧温度为ti,℃。i为温度探头的总个数。炉膛内焚烧的平均温度记为tp,℃。则:

27.tp=(t1+t2+t3+...+ti)/i...式i。

28.s

t

=[(t1-tp)2+(t2-tp)2+(t3-tp)2+...(ti-tp)2]/i...式ii。

[0029]

式ii,中s

t

为焚烧温度的方差。

[0030]

302)设定炉膛内焚烧理想温度为ta,℃,理想温度波动值温为c。判定:

[0031]

当tp<(ta-c)时,通过调节进气管道阀门增加窑身进气通道输入的热解气的输入量,使得tp=(ta

±

c)。当热解产生的全部热解气输入至炉膛后仍然不能使得tp=(ta

±

c),则再通过补热燃料管道增加焚烧回转窑的燃料投放量,使得tp=(ta

±

c)。

[0032]

当tp>(ta+c)时,通过调节进气管道阀门降低窑身进气通道输入的热解气的输入量,使得tp=(ta

±

c)。

[0033]

当tp=(ta

±

c)时,进行步骤303)。

[0034]

303)设定系统理想方差为s

ta

,则判定:

[0035]

当s

t

≤s

ta

时,系统维持当前状态继续运行,不做任何调节。

[0036]

当s

t

>s

ta

时,则依次进行如下计算:

[0037]

tk=丨ti-tp丨...式iii。

[0038]

式iii中,tk为各个温度检测点的温度与平均温度差的绝对值。

[0039]

取tk最大时所相对应的温度值ti。进行判定:

[0040]

303a)当ti>tp时,减小该处对应的窑身进气通道(203)的进气量直至该处的ti=(ta

ꢀ±

c)。

[0041]

303b)当ti<tp时,增大该处对应的窑身进气通道(203)的进气量直至该处的ti=(ta

ꢀ±

c)。

[0042]

根据303a)或303b)完成调节后,返回步骤301),继续监测。

[0043]

作为优选,在步骤302)中,当tp<(ta-c)时,通过补热燃料管道补充的燃料量分步进行,每步补充的燃料量为m,kg/h。所述m的取值为5-50,优选为10-40。

[0044]

作为优选,在步骤302)中,当tp>(ta+c)时,通过窑身进气通道降低的热解气的流量为分步进行,每步减少的热解气的调整量为r%,基于热解气的总流量。

[0045]

作为优选,所述r的取值为3-15,优选为4-12,更优选为5-10。

[0046]

作为优选,在步骤303)中,当s

t

>s

ta

时,通过窑身进气通道降低或增加的热解气的流量为分步进行,每步降低或增加的热解气的调整量为n%,基于热解气的总流量。

[0047]

作为优选,所述n的取值为1-10,优选为3-8,更优选为3-5。

[0048]

在现有技术中,现有的回转焚烧窑装置通常只设有一个空气入口,即物料焚烧所需要的全部空气都是由窑头进入回转窑,风量的调节只能通过窑头中空气的流量进行调节。这样有两个弊病:一是空气刚进入回转窑,在回转窑入口段会形成了一个富氧段,物料在该段氧气充足、剧烈燃烧,温度较高,而回转窑后段则氧气不足,温度迅速降低,形成了回转窑前程温度高(过高于理想温度值ta),后程温度低(过低于理想温度值ta)的温度分布结构。回转窑中保证物料的正常燃烧温度ta一般为850~900℃,当回转窑内的高温过高时,容易出现灰渣熔融,而后面温度又过低,熔融的灰渣又凝结,进而导致结圈现象的发生。二是由于固体物料与空气接触不均匀,部分残渣不能充分燃烧,有可能增加二噁英的生成。

[0049]

进一步地,现有技术中,焚烧段所需的燃料主要来自热解段热解后的物料和热解气,同时由于采用的是窑头进料和进风,进而在回转窑前程中的焚烧现象剧烈且彻底,回转窑前程出现焚烧现象会消耗大量的燃料和热解气,从而使得流入后程供焚烧处理的燃料和热解气不足,致使后续焚烧处理燃烧温度较低,容易生成大量的二噁英。同时由于焚烧回转窑沿窑身方向的温度分布不均匀,使得焚烧效率不高,且高温段易发生结圈现象,影响正常生产。

[0050]

在本发明中,提出了一种将现有的一体焚烧回转窑分成热解和焚烧两个窑的有机危废处理工艺,在两个炉体内分别实现物料的热解和焚烧,即热解段和焚烧段相对独立。其中焚烧回转窑内焚烧产生的高温烟气通过管道引入至热解回转窑内为物料热解提供热量。而热解回转窑热解产生的可燃热解气又通过管道采用多级输送的方式沿着焚烧回转窑的窑身进入窑内内作为燃料燃烧,热解气沿窑身多级分段输送的方式使得窑内燃料分布均匀,进而保证窑内焚烧温度均匀。

[0051]

在本发明中,为了有效控制焚烧回转窑炉膛内的温度分布均匀,本发明所述热解回转窑的窑头上分别设置有互不相通的物料入口通道、助燃空气通道、热解气进气管道和补热燃料管道,在热解回转窑的窑身的炉衬中设置有多条窑身进气通道,多条窑身进气通道的长度依次递增,即多条窑身进气通道的出气口沿着窑头至窑尾方向均匀分布,从而使得输送进入炉膛内的热解气分布均匀,其燃烧时释放的热量使得炉膛内的温度分布均匀。其中,所述多条窑身进气通道的出气口出均设置有具有一定高度的进气喷头,进气喷头从窑衬伸入炉膛,喷头的开口方向是背对着物料来料的方向,并且喷口的出口平面布置了网状钢结构的隔网,防止物料行进过程中落入气管,造成气管堵塞。同时,为进一步提高焚烧效果,焚烧回转窑的炉衬由具有保温效果材质构成,所述炉衬厚度为3-50cm(优选为5-30cm,更优选为8-15cm),所述炉衬完全包覆了所述炉膛,降低热损失。也避免了向外界排放过多的热辐射。

[0052]

在本发明中,通过在炉膛内设置有多个温度探头(温度探头设置在进气喷头喷气方向上的交近处,每个进气喷头的附件至少设置有一个温度探头)实时监测炉膛内各个区域的温度变化,根据该该变化对系统做出调整,使得炉膛内各个区域的温度均匀且处于最佳理想温度范围内。具体如下:

[0053]

301)通过多个所述温度探头实时监测炉膛内各个区域的焚烧温度为ti,℃。i为温度探头的总个数。炉膛内焚烧的平均温度记为tp,℃。则:

[0054]

tp=(t1+t2+t3+...+ti)/i...式i。

[0055]st

=[(t1-tp)2+(t2-tp)2+(t3-tp)2+...(ti-tp)2]/i...式ii。

[0056]

式ii,中s

t

为焚烧温度的方差。然后依次进行步骤301)和步骤302)。

[0057]

302)设定炉膛内焚烧理想温度为ta,℃,理想温度波动值温为c。判定:

[0058]

当tp<(ta-c)时,通过调节进气管道阀门增加窑身进气通道输入的热解气的输入量,使得tp=(ta

±

c)。当热解产生的全部热解气输入至炉膛后仍然不能使得tp=(ta

±

c),则再通过补热燃料管道增加焚烧回转窑的燃料投放量,使得tp=(ta

±

c)。

[0059]

在本发明中,所述燃料可以为危险废物热解后的热解料,也可以是其他固体燃料(例如煤粉、炭粉等)或者液体燃料(例如煤油、汽油)或者气体燃料(例如甲烷、氢气等)。

[0060]

当tp>(ta+c)时,通过调节进气管道阀门降低窑身进气通道输入的热解气的输入

量,使得tp=(ta

±

c)。

[0061]

当tp=(ta

±

c)时,进行步骤303)。

[0062]

303)设定系统理想方差为s

ta

,判定:

[0063]

作为优选,当s

t

≤s

ta

时,系统维持当前状态继续运行,不做任何调节。

[0064]

作为优选,当s

t

>s

ta

时,则依次进行如下计算:

[0065]

tk=丨ti-tp丨...式iii。

[0066]

式iii中,tk为各个温度检测点的温度与平均温度差的绝对值。

[0067]

取tk最大时所相对应的温度值ti,进行判定:

[0068]

303a)当ti>tp时,减小该处对应的窑身进气通道(203)的进气量直至该处的ti=(ta

ꢀ±

c)。

[0069]

303b)当ti<tp时,增大该处对应的窑身进气通道(203)的进气量直至该处的ti=(ta

ꢀ±

c)。

[0070]

根据303a)或303b)完成调节后,返回步骤301),继续监测。

[0071]

进一步地,在步骤302)中,当tp<(ta-c)时,通过补热燃料管道补充的燃料量分步进行,每步补充的燃料量为m,kg/h。所述m的取值为5-50(优选为10-40,更优选为15-30) 需要说明的是补充燃料的前提是当所有的热解气均输送至炉膛内燃烧后仍然不能满足温度调节至均匀的目的后才进行燃料补充操作。

[0072]

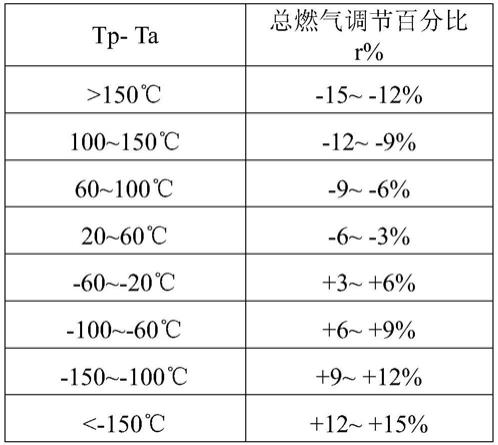

在步骤302)中,当tp>(ta+c)时,通过窑身进气通道降低的热解气的流量为分步进行,每步减少的热解气的调整量为r%,基于热解气的总流量。所述r的取值为3-15,优选为4-12,更优选为5-10。较佳的调节建议如下:总燃气调节百分比为负值表示降低热解气流量,为正值表示增加热解气流量。(此处不能作为对本发明方案限制的依据)

[0073][0074]

在步骤303)中,当s

t

>s

ta

时,通过窑身进气通道降低或增加的热解气的流量为分步进行,每步减少的热解气的调整量为n%,基于热解气的总流量。所述n的取值为1-10,优选为3-8,更优选为3-5。较佳的调节建议如下:气量调节百分比为负值表示降低热解气流量,为正值表示增加热解气流量。(此处不能作为对本发明方案限制的依据)

[0075][0076][0077]

完成调节后,重新开始本控制程序,直至各段温度分布符合如图9所示的理想温度分布曲线要求。

[0078]

需要说明的是,燃料的投放量或热解气的输气量每调节一次即需要进行一次计算(重复式i-式iii的计算判断及调节程序)。原则上是温度差值(tk)越大或者温度波动范围越大(s

t

大于s

ta

的值越多),单次燃料或热解气的调节值应越大(以尽快使得窑内各区域温度均衡),但是需以不影响系统稳定运行为前提,可根据实际工况进行合理设计。

[0079]

在本发明中,当需要降低热解气输送至炉膛中的流量时,由于热解回转窑产生的热解气的量一定,因此多余的热解气可通过在热解气进气管道上开设旁路管道,将多余的热解气输送至其他需要可以对热解气进行燃烧的设备中(例如锅炉)进行燃烧。

[0080]

在本发明中,进入热解回转窑前的有机危废物料需要先经过破碎筛分处理,其中只有筛上细物料(其粒径为小于等于15mm,优选为小于等于12mm,更优选为小于等于10mm)输送至热解回转窑进行热解,而筛下粗物料(其粒径为大于等于15mm,优选为大于等于12mm,更优选为大于等于10mm)则和筛上细物料热解后形成的热解残渣一起输送至焚烧回转窑进行焚烧处理。小颗粒的物料比表面积大,其热解效率高,先进入热解回转窑进行热解。热解回转窑是一个外热式回转窑,热解的热源由高温烟气提供。物料在隔绝空气的条件下进行热解,可析出可燃气体,而剩余的热解残渣排除热解回转窑。由于热解回转窑不能保证物料中有机物充分反应,使热解残渣中仍具有较多有机可燃物质,因此,热解残渣继续送入焚烧回转窑中进行下一步焚烧。而大颗粒物料在热解回转窑中热解效率较低,因此,直接与热解残渣混合之后,送入焚烧回转窑中一起焚烧。

[0081]

在本发明中,热解残渣在焚烧回转窑中充分燃烧、分解,最后的底渣排除炉体进行其它处置,同时,热解回转窑生成的可燃热解气,被单独抽出来,送入焚烧回转窑,通过采用多条所述窑身进气通道的设计沿窑身分级进气(热解气),然后从焚烧窑头补入空气,保证充分燃烧。而在热解炉内完成热交换后的高温烟气温度降低,变成低温烟气。低温烟气再进入后续的余热利用装置(如余热锅炉)回收热量后,再进入烟气净化系统进行净化后排放。

[0082]

在本发明中,为防止发生气流回流现象,各气体管道上可根据实际需要设置有阀门或者引风机。既能防止气流回流,又能提高气流输送效率。

[0083]

进一步地,所述环形进气通道、窑身进气通道不仅仅可以用来输送热解气等燃气,

也可以用来为炉膛内部各个区域输送助燃空气。即当输送的热解气充足时,此时可关闭热解气进气管道,打开助燃空气输送管道进行助燃空气的补充。必要时热解气进气管道、助燃空气输送管道和环形进气管道之间可采用三通阀进行连接。

[0084]

在本发明中,所述热解回转窑和焚烧回转窑的窑长和外径可根据实际工况进行设计。例如所述热解回转窑或焚烧回转窑的炉长为3-30m,优选为5-25m,更优选为8-20m。所述热解回转窑的外径为1-10m,优选为2-8m,更优选为3-8m。此处仅为本发明较佳设计的例举,不能依此作为对本发明方案限制的依据。

[0085]

进一步地,本发明所述焚烧回转窑的投料量为800-6000kg/h,优选为1200-5000kg/h,更优选为1500-4000kg/h。所述焚烧回转窑的旋转速度为1-6r/min,优选为1.5-5r/min,更优选为 2-4r/min。

[0086]

在本发明中,此处以沿窑身周长方向布置了4个热解气出气口(从窑头至窑尾进行排序),并将窑身按长度方向分成了4个控制段进行例举。4个热解气出气口的流量分别为q1~q4,对应的每一段温度为t1~t4,各出气口流量占总流量的比例分别为a1~a4,采用窑身多级进气装置后,为了使窑身各段温度更加均匀,各进气口流量占比(基于热解气进气总量)如表下所示。(此处亦不能作为对本发明方案限制的依据):

[0087]

进风位置标记占比窑身进气口1a10.2~0.25窑身进气口2a20.2~0.25窑身进气口3a30.25~0.3窑身进气口4a40.3~0.4

[0088]

与现有技术相比较,本发明的有益技术效果如下:

[0089]

1、本发明所述系统的热解段和焚烧段采用了分离式设计,焚烧段的高温烟气作为热解段的热源,热解段的热解气反过来辅助焚烧段燃烧获得高温烟气,实现了资源的综合利用,降低了生产投入成本。

[0090]

2、本发明所述焚烧回转窑中,采用窑身多级进气和多点温度检测的方式,使窑体温度分布更加均匀,且温度分布的调节更加灵活,可以提高燃烧效率,减少nox和二噁英等污染物的生成。

[0091]

3、本发明所述热解焚烧系统结构简单,易操作,温度分布更均匀后,没有了传统回转窑的温度过高和过低区域的出现,从机理上减少了回转窑结窑现象的发生,减少了系统故障率。

附图说明

[0092]

图1为本发明所述危险废物热解焚烧系统结构图。

[0093]

图2为现有技术回转窑热解焚烧装置图。

[0094]

图3为现有技术回转窑a-a截面图。

[0095]

图4为本发明所述焚烧回转窑结构图。

[0096]

图5为本发明所述焚烧回转窑d-d截面图。

[0097]

图6为本发明所述焚烧回转窑e-e截面图。

[0098]

图7为本发明所述焚烧回转窑f向视图。

[0099]

图8为本发明所述焚烧回转窑的温度控制流程图。

[0100]

图9为回转窑内各段的理想温度分布曲线。

[0101]

附图标记:a:热解回转窑;b:焚烧回转窑;l1:第一管道;l2:第二管道;l3:第三管道;1:窑头;2、炉膛;3:焚烧排料口;101:物料入口通道;102:助燃空气通道;103:环形进气通道;104:热解气进气管道;105:补热燃料管道;201:炉衬;202:炉膛;203:窑身进气通道;204:进气喷头;205:隔网;206:进气管道阀门;207:温度探头;208:窑头支撑件。

具体实施方式

[0102]

下面对本发明的技术方案进行举例说明,本发明请求保护的范围包括但不限于以下实施例。

[0103]

一种危险废物热解焚烧系统,该系统为回转窑焚烧系统,包括热解回转窑a和焚烧回转窑b。所述热解回转窑a的排料口通过第一管道l1连接至焚烧回转窑b的进料口。所述热解回转窑a的排气口还通过第二管道l2连接至焚烧回转窑b的进气通道。所述焚烧回转窑 b的排烟口通过第三管道l3连接至热解回转窑a的进烟口。其中,焚烧回转窑b包括窑头 1、窑身2和焚烧排料口3。所述窑头1上设置有物料入口通道101、助燃空气通道102和环形进气通道103。窑身2包括炉衬201和炉膛202。所述物料入口通道101和助燃风道102均贯穿窑头1后连通至炉膛202。所述环形进气通道103则设置在窑头1的内部。所述炉衬201 的内部还设置有窑身进气通道203。所述窑身进气通道203的一端与环形进气通道103相连通。所述窑身进气通道203的另一端与炉膛202相连通。

[0104]

作为优选,该系统还包括有热解气进气管道104和补热燃料管道105。所述热解气进气管道104和补热燃料管道105均设置在窑头1上。其中,所述热解气进气管道104与环形进气通道103相连通。所述补热燃料管道105贯穿窑头1后与炉膛202相连通。

[0105]

作为优选,该系统还包括有进气喷头204。所述进气喷头204设置在炉膛202内并与环形进气通道103的出气口相连。

[0106]

作为优选,所述进气喷头204的喷气口朝向排料口3方向。进一步优选,所述进气喷头 204的喷气口处设置有隔网205。

[0107]

作为优选,该系统还包括有多个所述窑身进气通道203。多个所述窑身进气通道203均匀分布设置在炉衬201的内部。

[0108]

作为优选,多个所述窑身进气通道203在窑头1延伸至窑身2方向上的长度相同或不相同。优选为多个所述窑身进气通道203在窑头1延伸至窑身2方向上的长度依次递增。

[0109]

作为优选,多个所述窑身进气通道203的数量为1-20个,优选为2-15个,更优选为3-10 个。

[0110]

作为优选,该系统还包括有进气管道阀门206。所述进气管道阀门206设置在窑身进气通道203对应的炉衬201上。通过调节进气管道阀门206控制窑身进气通道203的开合度。所述进气管道阀门206的数量与窑身进气通道203的数量一致。

[0111]

作为优选,该系统还包括有温度探头207。所述温度探头207设置在炉膛202内。

[0112]

作为优选,所述温度探头207设置在窑身进气通道203出口处的炉膛202内。

[0113]

作为优选,该系统设置有多个所述温度探头207。多个所述温度探头207的数量为1-50 个,优选为2-30个,更优选为3-15个。

[0114]

作为优选,该系统还设置有窑头支撑件208。所述窑头支撑件208设置在环形进气通道 103内并连接着环形进气通道103的两个侧壁。

[0115]

作为优选,所述焚烧回转窑b为窑头1高于窑尾的倾斜式设计,所述倾斜角度为3-60

°

,优选为5-45

°

,更优选为8-30

°

。

[0116]

一种危险废物热解焚烧温度控制方法或使用第一种实施方案所述系统进行危险废物热解焚烧温度控制的方法,该方法包括如下步骤:

[0117]

1)根据物料的走向,危险废物经热解回转窑a热解完成后的热解残渣输送至焚烧回转窑b内进行焚烧处理。焚烧完成后的焚烧残渣由焚烧排料口3排出。

[0118]

2)根据烟气的走向,焚烧回转窑b的高温烟气输送至热解回转窑a中为物料热解提供热量。热解回转窑a热解产生的热解气体则输送至焚烧回转窑b内为物料焚烧提供燃料,依此循环。

[0119]

3)在焚烧回转窑b中,热解后的物料经由物料入口通道101投放至炉膛202内进行焚烧处理。同时热解产生的热解气输送至环形进气通道103后由窑身进气通道203输送至炉膛 202内进行燃烧。在此过程中,多个所述温度探头207实时监测炉膛202内焚烧温度的变化情况。最后通过调节物料或燃料的投放量或调节窑身进气通道203输入的热解气的输入量,以达到调节炉膛202内焚烧温度的目的。

[0120]

作为优选,步骤3)具体为:

[0121]

301)通过多个所述温度探头207实时监测炉膛内各个区域的焚烧温度为ti,℃。i为温度探头207的总个数。炉膛202内焚烧的平均温度记为tp,℃。则:

[0122]

tp=(t1+t2+t3+...+ti)/i...式i。

[0123]st

=[(t1-tp)2+(t2-tp)2+(t3-tp)2+...(ti-tp)2]/i...式ii。

[0124]

式ii,中s

t

为焚烧温度的方差。

[0125]

302)设定炉膛202内焚烧理想温度为ta,℃,理想温度波动值温为c。判定:

[0126]

当tp<(ta-c)时,当tp<(ta-c)时,通过调节进气管道阀门206增加窑身进气通道203 输入的热解气的输入量,使得tp=(ta

±

c)。当热解产生的全部热解气输入至炉膛202后仍然不能使得tp=(ta

±

c),则再通过补热燃料管道105增加焚烧回转窑b的燃料投放量,使得 tp=(ta

±

c)。

[0127]

当tp>(ta+c)时,通过调节进气管道阀门206降低窑身进气通道203输入的热解气的输入量,使得tp=(ta

±

c)。

[0128]

当tp=(ta

±

c)时,进行步骤303)。

[0129]

303)设定系统理想方差为s

ta

,判定:

[0130]

当s

t

≤s

ta

时,系统维持当前状态继续运行,不做任何调节。

[0131]

当s

t

>s

ta

时,则依次进行如下计算:

[0132]

tk=丨ti-tp丨...式iii。

[0133]

式iii中,tk为各个温度检测点的温度与平均温度差的绝对值。

[0134]

取tk最大时所相对应的温度值ti,进行判定:

[0135]

303a)当ti>tp时,减小该处对应的窑身进气通道(203)的进气量直至该处的ti=(ta

ꢀ±

c)。

[0136]

303b)当ti<tp时,增大该处对应的窑身进气通道(203)的进气量直至该处的ti=

(ta

ꢀ±

c)。

[0137]

根据303a)或303b)完成调节后,返回步骤301),继续监测。

[0138]

作为优选,在步骤302)中,当tp<(ta-c)时,通过补热燃料管道105补充的燃料量分步进行,每步补充的燃料量为m,kg/h。所述m的取值为5-50,优选为10-40。

[0139]

作为优选,在步骤302)中,当tp>(ta+c)时,通过窑身进气通道203降低的热解气的流量为分步进行,每步减少的热解气的调整量为r%,基于热解气的总流量。

[0140]

作为优选,所述r的取值为3-15,优选为4-12,更优选为5-10。

[0141]

作为优选,在步骤303)中,当s

t

>s

ta

时,通过窑身进气通道203降低或增加的热解气的流量为分步进行,每步减少的热解气的调整量为n%,基于热解气的总流量。

[0142]

作为优选,所述n的取值为1-10,优选为3-8,更优选为3-5。

[0143]

实施例1

[0144]

如图1、3所示,一种危险废物热解焚烧系统,该系统为回转窑焚烧系统,包括热解回转窑a和焚烧回转窑b。所述热解回转窑a的排料口通过第一管道l1连接至焚烧回转窑b的进料口。所述热解回转窑a的排气口还通过第二管道l2连接至焚烧回转窑b的进气通道。所述焚烧回转窑b的排烟口通过第三管道l3连接至热解回转窑a的进烟口。其中,焚烧回转窑b包括窑头1、窑身2和焚烧排料口3。所述窑头1上设置有物料入口通道101、助燃空气通道102和环形进气通道103。窑身2包括炉衬201和炉膛202。所述物料入口通道101和助燃风道102均贯穿窑头1后连通至炉膛202。所述环形进气通道103则设置在窑头1的内部。所述炉衬201的内部还设置有窑身进气通道203。所述窑身进气通道203的一端与环形进气通道103相连通。所述窑身进气通道203的另一端与炉膛202相连通。

[0145]

实施例2

[0146]

重复实施例1,只是该系统还包括有热解气进气管道104和补热燃料管道105。所述热解气进气管道104和补热燃料管道105均设置在窑头1上。其中,所述热解气进气管道104与环形进气通道103相连通。所述补热燃料管道105贯穿窑头1后与炉膛202相连通。

[0147]

实施例3

[0148]

重复实施例2,只是该系统还包括有进气喷头204。所述进气喷头204设置在炉膛202内并与环形进气通道103的出气口相连。

[0149]

实施例4

[0150]

重复实施例3,只是所述进气喷头204的喷气口朝向排料口3方向。进一步优选,所述进气喷头204的喷气口处设置有隔网205。

[0151]

实施例5

[0152]

重复实施例4,只是该系统还包括有多个所述窑身进气通道203。多个所述窑身进气通道 203均匀分布设置在炉衬201的内部。

[0153]

实施例6

[0154]

重复实施例5,只是多个所述窑身进气通道203在窑头1延伸至窑身2方向上的长度依次递增。

[0155]

实施例7

[0156]

重复实施例6,只是多个所述窑身进气通道203的数量为4个。

[0157]

实施例8

[0158]

重复实施例7,只是该系统还包括有进气管道阀门206。所述进气管道阀门206设置在窑身进气通道203对应的炉衬201上。通过调节进气管道阀门206控制窑身进气通道203的开合度。所述进气管道阀门206的数量与窑身进气通道203的数量一致。

[0159]

实施例9

[0160]

重复实施例8,只是该系统还包括有温度探头207。所述温度探头207设置在炉膛202内。

[0161]

实施例10

[0162]

重复实施例9,只是所述温度探头207设置在窑身进气通道203出口处的炉膛202内。

[0163]

实施例11

[0164]

重复实施例10,只是该系统设置有多个所述温度探头207。多个所述温度探头207的数量为8个。

[0165]

实施例12

[0166]

重复实施例11,只是该系统还设置有窑头支撑件208。所述窑头支撑件208设置在环形进气通道103内并连接着环形进气通道103的两个侧壁。

[0167]

实施例13

[0168]

重复实施例12,只是所述焚烧回转窑b为窑头1高于窑尾的倾斜式设计,所述倾斜角度为9

°

。