1.本实用新型涉及一种分体式蒸汽发生器。

背景技术:

2.蒸汽发生器是利用燃料或其他能源的热能把水加热并输出高温蒸汽的设备,其通常包括柜体、设于柜体内的电气元件、加热模块和炉胆,通过电气元件控制加热模块产生热能,通过该热能对炉胆内的水进行加热,使水汽化成高温蒸汽并输出。

3.现有的蒸汽发生器,其柜体内仅有一个独立内腔,电气元件、加热模块和炉胆全部安装于该独立内腔中,如此,一方面,在蒸汽发生器的使用过程中,加热模块周侧的气体被加热后形成的热空气会持续影响电气元件导致电气元件的加速老化,影响电气元件的使用寿命;另一方面,若炉胆发生渗漏,漏出的水或蒸汽会直接冲刷在电气元件上导致电气元件短路,甚至引发火灾,安全隐患极大。

技术实现要素:

4.本实用新型的目的是克服现有技术的不足,提供一种分体式蒸汽发生器。

5.为达到上述目的,本实用新型采用的技术方案是:

6.一种分体式蒸汽发生器,包括柜本体、设于所述柜本体内的炉胆、电气元件以及加热模块,所述柜本体包括用于容置所述炉胆的第一柜体、连接于所述第一柜体侧部的第二柜体,所述第二柜体内设有第一隔热层,所述第一隔热层将所述第二柜体的内腔分隔为用于安装所述电气元件的第一腔体以及用于容置所述加热模块的第二腔体,其中,所述第二腔体与所述第一柜体相连通,所述加热模块的一端部穿出所述第二腔体并插设于所述第一柜体中。

7.优选地,所述第二腔体和所述第一柜体之间开设有连通口,所述加热模块穿设于所述连通口中。

8.优选地,所述加热模块包括电气端和加热端,所述电气端位于所述第二腔体中且与所述第一腔体中的所述电气元件相电性连接,所述加热端位于所述第一柜体中且抵触于所述炉胆外部。

9.优选地,所述第一腔体和所述第二腔体沿着上下方向排布,所述第一隔热层沿着水平方向设于所述第一腔体和所述第二腔体之间。

10.进一步优选地,所述分体式蒸汽发生器还包括设于所述第二柜体中且位于所述第一腔体和所述第二腔体排布方向的一侧的气体通道、开设于所述第二柜体上且与所述气体通道相连通的排气孔,所述气体通道的延伸方向与所述第一腔体和所述第二腔体的排布方向一致且所述气体通道的下部与所述第二腔体相连通。

11.优选地,所述第一柜体和所述第二柜体沿着水平方向排布且两者之间具有隔热间隙,所述分体式蒸汽发生器还包括贴设于所述第二柜体外侧部且位于所述隔热间隙中的第二隔热层。

12.优选地,所述分体式蒸汽发生器还包括分别设于所述第一柜体和所述第二柜体上的散热模块。

13.优选地,所述分体式蒸汽发生器还包括贴设于所述第一柜体的内周侧部的保温层。

14.优选地,所述分体式蒸汽发生器还包括安装于所述第一柜体侧部的补水箱、两端分别与所述补水箱和所述炉胆相连通的补水管、连接于所述补水管上的水泵、设于所述补水管上的阀门。

15.优选地,所述分体式蒸汽发生器还包括设于所述第一柜体上且与所述炉胆相连通的安全阀、出气阀以及排污阀。

16.由于上述技术方案的运用,本实用新型与现有技术相比具有下列优点:本实用新型的分体式蒸汽发生器,通过将炉胆和电气元件分别安装于第一柜体和第二柜体中,避免了炉胆渗漏时水或蒸汽对电气元件的冲刷,实现了水电分离,避免了安全隐患;同时利用第一隔热层将第二柜体分隔成第一腔体和第二腔体,使得电气元件能够与加热模块分隔开来,避免了加热模块周侧的热空气影响到电气元件,保证了电气元件的使用寿命。

附图说明

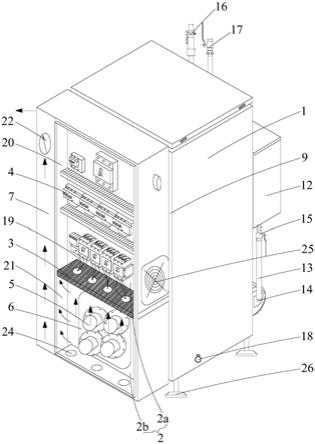

17.附图1为本实用新型的具体实施例中的分体式蒸汽发生器的立体结构示意图;

18.附图2为本实用新型的具体实施例中的分体式蒸汽发生器的侧视示意图。

19.图中:1、第一柜体;2、第二柜体;2a、第一腔体;2b、第二腔体;3、第一隔热层;4、电气元件;5、加热模块;6、连通口;7、气体通道;8、排气孔;9、隔热间隙;10、第二隔热层;11、保温层;12、补水箱;13、补水管;14、水泵;15、阀门;16、安全阀;17、出气阀;18、排污阀;19、电导线;20、隔板;21、进气口;22、压力表;23、第一散热孔;24、第二散热孔;25、散热风机;26、底脚。

具体实施方式

20.下面结合附图来对本实用新型的技术方案作进一步的阐述。

21.本实用新型涉及对蒸汽发生器的改进,提出了一种分体式蒸汽发生器,通过将炉胆和电气元件4分别安装于第一柜体1和第二柜体2中,避免了炉胆渗漏时水或蒸汽对电气元件4的冲刷,实现了水电分离,避免了安全隐患;同时利用第一隔热层3将第二柜体2分隔成第一腔体2a和第二腔体2b,使得电气元件4能够与加热模块5分隔开来,避免了加热模块5周侧的热空气影响到电气元件4,保证了电气元件4的使用寿命。

22.参见图1

‑

2所示,其中示出了一种分体式蒸汽发生器,包括柜本体、设于柜本体内的炉胆、电气元件4以及加热模块5,柜本体包括用于容置炉胆的第一柜体1、连接于第一柜体1侧部的第二柜体2,第二柜体2内设有第一隔热层3,第一隔热层3将第二柜体2的内腔分隔为用于安装电气元件4的第一腔体2a以及用于容置加热模块5的第二腔体2b,其中,第二腔体2b与第一柜体1相连通,在第二腔体2b和第一柜体1之间开设有连通口6,加热模块5的一端部穿过连通口6并插设于第一柜体1中。

23.如此,通过第一柜体1、第一腔体2a和第二腔体2b的设置,使得电气元件4能够分别与炉胆和加热模块5隔离开来,保证了电气元件4的使用寿命,避免了安全隐患。

24.本例中,结合图1所示,第一腔体2a和第二腔体2b沿着上下方向排布,第一隔热层3沿着水平方向设于第一腔体2a和第二腔体2b之间。电气元件4包括开关、断路器等常用元件,具体种类及数量不赘述;第一隔热层3为高分子隔热棉。

25.进一步地,加热模块5包括电气端和加热端,其中,电气端位于第二腔体2b中且与第一腔体2a中的电气元件4相电性连接,加热端位于第一柜体1中且抵触于炉胆外部。本例中,加热模块5为加热管且有四个,加热管的电气端连接电导线19,电导线19穿过第一隔热层3后与电气元件4相连接;加热管的加热端即为管体,管体抵触于炉胆底部并对炉胆内的水进行加热。

26.作为优选地方案,再次结合图1

‑

2所示,上述的分体式蒸汽发生器还包括设于第二柜体2中且位于第一腔体2a和第二腔体2b排布方向的一侧的气体通道7、开设于第二柜体2上部且与气体通道7相连通的排气孔8,沿着气体通道7的延伸方向与第一腔体2a和第二腔体2b的排布方向一致且气体通道7的下部与第二腔体2b相连通。其中,排气孔8包括多个沿着竖直方向排布的长孔。通过气体通道7的设置,在加热模块5周侧的热空气被第一隔热层3挡住后能够进入气体通道7并自排气孔8排出,避免第二腔体2b内气体压力过大而影响加热模块5的电气端的性能。

27.具体地,气体通道7与第一腔体2a之间具有隔板20,第一隔热层3连接于隔板20下端,气体通道7与第二腔体2b之间具有进气口21,进气口21位于第一隔热层3下方。本例中,气体通道7上还安装有压力表22,用于观察气体通道7内的气体压力。

28.在本实施例中,第一柜体1和第二柜体2沿着水平方向排布且两者之间具有隔热间隙9,结合图2所示,分体式蒸汽发生器还包括贴设于第二柜体2外侧部且位于隔热间隙9中的第二隔热层10。这里的第二隔热层10也为高分子隔热棉,通过隔热间隙9和第二隔热层10的设置,避免了电气元件4被炉胆外壁的热能影响。

29.在本实施例中,分体式蒸汽发生器还包括分别设于第一柜体1和第二柜体2上的散热模块。具体地,散热模块包括开设于第一柜体1侧壁的多个第一散热孔23、开设于第二柜体2底部且与第二腔体2b相通的多个第二散热孔24、安装于第二柜体2侧壁且与第一腔体2a相通的散热风机25。

30.在本实施例中,上述的分体式蒸汽发生器还包括贴设于第一柜体1的内周侧部的保温层11,该保温层11为保温棉。

31.在本实施例中,分体式蒸汽发生器还包括安装于第一柜体1侧部的补水箱12、两端分别与补水箱12和炉胆相连通的补水管13、连接于补水管13上的水泵14、设于补水管13上的阀门15、设于第一柜体1上且与炉胆相连通的安全阀16、出气阀17以及排污阀18,其中,安全阀16和出气阀17安装于第一柜体1顶部,排污阀18安装于第一柜体1底部。

32.在本实施例中,上述的分体式蒸汽发生器还包括安装于第一柜体1底部的多个可调节底脚26,该底脚26为外购,具体结构不赘述。

33.上述实施例只为说明本实用新型的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本实用新型的内容并据以实施,并不能以此限制本实用新型的保护范围。凡根据本实用新型精神实质所作的等效变化或修饰,都应涵盖在本实用新型的保护范围之内。