1.本发明涉及污水处理领域,特别涉及一种电厂排污水焓增蒸汽净化回收工艺。

背景技术:

2.一直以来,低品位余热的全部回收和利用始终是困扰节能行业的一个问题。回收率低,收而低用、少用是行业目前的普遍现状。

3.锅炉排污分两种:定期排污和连续排污,定期排污主要依据锅水浓度(总碱度指标)变化的大小来确定锅炉的排污率与排污量,目的是降低锅水浓度(降低总碱度指标含量)。连续排污以锅水ph值呈酸性与碱性或锅水氯化物含量来进行锅炉的连续排污,又叫表面排污。不管采用何种方式排污,首先必须做好锅水各指标的测试工作(水质分析化验),才能做好锅炉的排污工作,也能保证锅水浓度在水质标准范围以内,锅炉排污是锅炉运行中的重大热损失。为控制炉水蒸汽品质,锅炉必须要进行连续排污和定期排污,即锅炉连续不断的从炉水盐碱浓度最高的部位排出部分炉水,以减少炉水中的含盐量、碱量含硅酸盐量及处于悬浮状态的渣滓物含量。其目的就是为了保证炉水的品质使锅炉能够长期稳定的安全运行,而该排污热量损失也是影响锅炉热效的重要因素之一。

4.目前,锅炉现有的排污热量回收技术有:连排扩容器闪蒸和换热器回收,其中连排扩容器回收量仅为15%左右;如果通过换热器回收虽也可到50%左右,但热品位降低,在没有充足冷源的情况下无法使用。针对以上问题,以下提出一种解决方案。

技术实现要素:

5.本发明的目的是提供一种电厂排污水焓增蒸汽净化回收工艺,具有完全回收锅炉排污的高温污水,并将其转化为高品位蒸汽使用,彻底解决锅炉排污损失问题的优点。

6.本发明的上述技术目的是通过以下技术方案得以实现的:

7.一种电厂排污水焓增蒸汽净化回收工艺,包括以下步骤:

8.关闭污水进入排污扩容器的阀门一,隔断污水进入到原系统的通道,开启污水进入到回收净化系统内的阀门二,开启污水进入到回收净化系统的通道,回收净化系统将外界污水进行雾化并将其与高温蒸汽混合,吸收高温蒸汽过热度,使得外界污水焓增汽化,形成污水混合蒸汽,回收净化系统包括若干蒸汽净化模块,污水混合蒸汽进入到蒸汽净化模块内进行净化,并产出高品质纯净蒸汽输送至热用户;

9.在蒸汽净化模块的进口端和出口端均设置温度检测元件、气压检测元件和蒸汽品质检测元件,通过温度检测元件、气压检测元件和蒸汽品质检测元件检测蒸汽净化模块进口端和出口端的温度、气压和蒸汽品质,并根据蒸汽净化模块出口处的温度、气压和蒸汽品质,调节进入到蒸汽净化模块内可回收的污水量;

10.蒸汽净化模块的前后压差到了设定值时,启用备用的蒸汽净化模块,停用正在使用的蒸汽净化模块,使污水混合蒸汽进入到备用的蒸汽净化模块中;

11.蒸汽净化模块上设有反冲洗吹扫再生单元,反冲洗吹扫再生单元在蒸汽净化模块

停用时,对该蒸汽净化模块进行冲洗吹扫再生,设置在蒸汽净化模块上的回收单元对被冲洗吹扫下来的杂质进行收集。

12.作为优选,所述回收净化系统内设有多套蒸汽净化模块,多套所述蒸汽净化模块独立运行,每一套所述蒸汽净化模块的进口端和出口端上分别设有前隔离阀和后隔离阀,所述回收净化系统内还设有旁路支管,所述旁路支管与若干蒸汽净化模块均独立运行,所述旁路支管上设有支隔离阀。

13.作为优选,所述回收净化系统内设有多套蒸汽净化模块,多套所述蒸汽净化模块独立运行,每一套所述蒸汽净化模块的进口端和出口端上分别设有前隔离阀和后隔离阀,所述回收净化系统内还设有回收系统旁路支管和支隔离阀,所有所述隔离阀上均设有暖管旁通阀,所述旁路支管与若干蒸汽净化模块均独立运行。

14.作为优选,所述蒸汽净化模块的使用包括冷态启动和热态启动,所述冷态启动包括以下步骤:

15.打开蒸汽净化模块上的疏水阀、蒸汽净化模块前隔离阀和后隔离阀上的暖管旁通阀,并根据要求开启暖管暖机,暖管暖机对蒸汽净化模块的升温升压结束后,开启蒸汽净化模块上的前隔离阀和后隔离阀,关闭蒸汽净化模块内的疏水门和暖管旁通阀,并关闭回收系统旁路支管上的支隔离阀;

16.检查蒸汽净化模块上的各个部分的压差情况,确认蒸汽净化模块上的压力符合要求时,向蒸汽净化模块内投入污水;

17.打开蒸汽净化模块进口端和出口端的前、后隔离阀,密切检查温度检测元件上显示的蒸汽净化模块内的温度变化,根据温度变化情况投加污水,直至前、后隔离阀全开;

18.根据需求,调整阀门二的开度直至将污水全部投入回收净化系统中,关闭排污扩容器一侧的阀门一。

19.作为优选,所述蒸汽净化模块的使用还包括热态启动方式,所述热态启动方式包括以下步骤:

20.打开蒸汽净化模块进口端和出口端的前、后隔离阀,密切检查温度检测元件上显示的蒸汽净化模块内的温度变化,根据温度变化情况投加污水;

21.根据需求,调整阀门二的开度直至将污水全部投入回收净化系统中,关闭排污扩容器一侧的阀门一。

22.作为优选,所述回收净化系统内还设有控制模块,所述蒸汽净化模块出口处的温度、气压和蒸汽品质低于标准设定值时,控制模块增加阀门一的开度,减小阀门二的开度,减少外界污水进入到回收净化系统内的量,所述蒸汽净化模块出口处的温度、气压和蒸汽品质高于标准设定值时,控制模块减小阀门一的开度,增加阀门二的开度,增加外界污水进入到回收净化系统的内量。

23.本发明的有益效果为:锅炉中产生的污水通过管道进入到回收净化系统中,在回收净化系统中雾化,雾化后的污水与高温蒸汽混合后汽化,形成污水混合蒸汽并进入到蒸汽净化模块内,蒸汽净化模块对污水混合蒸汽进行净化,产出的纯净的高温蒸汽提供给热用户,当蒸汽净化模块产出的高温蒸汽的温度不符合要求时,通过分配进入到回收净化系统和排污扩容器内的污水量,可以改变进入到蒸汽净化模块内的除妖处理的污水混合蒸汽的量,从而调节蒸汽净化模块产出的高温蒸汽的温度,使其符合用户需求;蒸汽净化模块长

期使用会导致其处理能力下降,可以切换到备用的蒸汽净化模块,并对停用的蒸汽净化模块进行清洗,每套蒸汽净化模块进口端都设有前隔离阀,当一套蒸汽净化模块的进口端无法进气时,会自动开启另一套蒸汽净化模块的前隔离阀,当所有的蒸汽净化模块的前端都无法进气时,会开启旁路支管上的支隔离阀,若旁路支管也堵塞无法通气,会开启阀门一,使污水完全进入到排污扩容器内,保证装置的安全运行。

附图说明

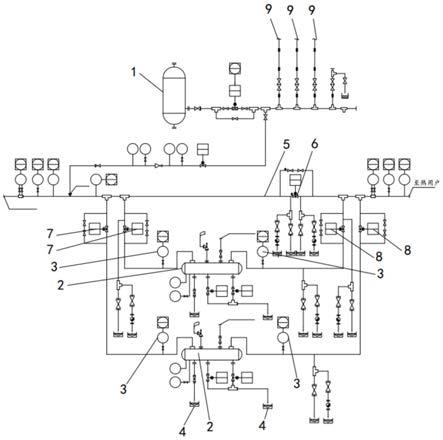

24.图1为实施例的结构示意图。

25.附图标记:1、排污扩容器;2、蒸汽净化模块;3、检测元件;4、回收单元;5、旁路支管;6、支隔离阀;7、前隔离阀;8、后隔离阀;9、锅炉。

具体实施方式

26.以下所述仅是本发明的优选实施方式,保护范围并不仅局限于该实施例,凡属于本发明思路下的技术方案应当属于本发明的保护范围。其中相同的零部件用相同的附图标记表示。需要说明的是,下面描述中使用的词语“前”、“后”、“左”、“右”、“上”和“下”指的是附图中的方向,词语“底部”和“顶部”、“内”和“外”分别指的是朝向或远离特定部件几何中心的方向。

27.如图1所示,一种电厂排污水焓增蒸汽净化回收工艺,包括以下步骤:

28.污水净化处理步骤:先关闭污水进入排污扩容器1上的的阀门一,切断污水进入到排污扩容器1的通道。之后开启回收净化系统一侧的阀门二,使锅炉9等排出来的污水全部进入到回收净化系统中。污水从回收净化系统中的雾化喷头喷出,并与外界通入的高温蒸汽混合,雾化后的污水会快速蒸发为污水混合蒸汽,原本溶解在污水中的大部分离子会以结晶的方式从污水混合蒸汽中析出。

29.回收净化系统内部设有多套蒸汽净化模块2,每套蒸汽净化模块2都独立运作。每套蒸汽净化模块2的进口端设有前隔离阀7,出口端设有后隔离阀8。污水混合蒸汽会从进口端进入到一套或多套蒸汽净化模块2内,在蒸汽净化模块2内进行净化。

30.蒸汽净化模块2内的净化步骤包括旋风分离、填料吸附和精密过滤三个步骤,此三个步骤为污水净化的通用步骤,也可以根据实际处理的污水中所含杂质,添加其余针对性的步骤。通过蒸汽净化模块2净化后的蒸汽为高品质纯净蒸汽,根据用户需求,将高品质纯净蒸汽输送至热用户处。

31.高品质纯净蒸汽温度调节步骤:

32.在蒸汽净化模块2的进口端和出口端均设置有检测元件3,检测元件3包括温度检测元件3、气压检测元件3和蒸汽品质检测元件3,也可以根据需求添加其余的检测元件3,如流量检测元件3。检测元件3能够检测蒸汽净化模块2进口端和出口端的温度、气压和蒸汽品质。根据需求,预先设定好进口端的标准温度以及出口端的标准温度。

33.蒸汽净化模块2出口端的标准温度的设定值,要大于进口端标准温度设定值的5℃以上。

34.当蒸汽净化模块2出口端的高品质纯净蒸汽的温度低于设定值时,关小阀门二的开度,调大阀门一的开度,使部分污水进入到排污扩容器1中进行原始处理,减少进入到回

收净化系统内的污水量,从而使高温蒸汽能够对进入到回收净化系统内的污水完全汽化,使蒸汽净化模块2出口端的高品质纯净蒸汽的温度上升至设定值。

35.当蒸汽净化模块2出口端的高品质纯净蒸汽的温度高于设定值时,则调大阀门二的开度,关小阀门一的开度,增加进入到回收净化系统中的污水量,最终降低从蒸汽净化模块2出口端输出的高品质纯净蒸汽的温度,使其达到设定值。

36.蒸汽净化模块2切换步骤:

37.设定蒸汽净化模块2的进口端和出口端的压差值,压差值根据实际情况进行设定,如0.06mpa。当蒸汽净化模块2的进口端和出口端的压差值到达设定值时,停用该蒸汽净化模块2,启用备用的蒸汽净化模块2。

38.在切换蒸汽净化模块2时,先开启备用蒸汽净化模块2上的前隔离阀7和后隔离阀8,使污水混合蒸汽进入到备用的蒸汽净化模块2中进行净化,等备用的蒸汽净化模块2中的温度和压力都稳定后,关闭需要停用的蒸汽净化模块2上的前隔离阀7,再关闭需要停用的蒸汽净化模块2上的后隔离阀8,最后开启需要停用的在蒸汽净化模块2上的疏水阀。

39.蒸汽净化模块2的启用包括冷态启动和热态启动两种方式,当蒸汽净化模块2内部已达到启动温度时,选用热态启动方式:

40.直接打开蒸汽净化模块2进口端的前隔离阀7和出口端的后隔离阀8,之后密切的检查温度检测元件3上显示的蒸汽净化模块2内的温度变化,根据温度变化情况适当的投加污水,在投加污水时要注意不能出现水击现象;

41.根据热用户的需求,逐渐调整阀门二的开度,直至将污水全部投入到回收净化系统中,最后关闭排污扩容器1一侧的阀门一。

42.当蒸汽净化模块2为常温或低温状态时,需要选用冷态启动方式:

43.打开蒸汽净化模块2上的疏水阀、蒸汽净化模块2进口端的前隔离阀7和出口端的后隔离阀8,之后缓慢打开蒸汽净化模块2进口端的暖管,暖管会将热量传递到蒸汽净化模块2上,是蒸汽净化模块2升温升压,暖管对蒸汽净化模块2升温升压结束后,关闭蒸汽净化模块2内的疏水门;

44.检查蒸汽净化模块2上的各个部分的压差情况,确认蒸汽净化模块2上的压力符合要求时,向蒸汽净化模块2内投入污水;

45.暖管结束后,参照热态启动的方式,打开蒸汽净化模块2进口端和出口端的前、后隔离阀8,密切检查温度检测元件3上显示的蒸汽净化模块2内的温度变化,根据温度变化情况投加污水;

46.根据需求,调整阀门二的开度直至将污水全部投入回收净化系统中,关闭排污扩容器1一侧的阀门一。

47.蒸汽净化模块2上设有反冲洗吹扫再生单元,反冲洗吹扫再生单元用于对蒸汽净化模块2进行清洗,蒸汽净化模块2清洗步骤:

48.当停用的蒸汽净化模块2整体温度降低至与环境温度相当时,向蒸汽净化模块2通入除盐水,关闭蒸汽净化模块2上的疏水阀排污阀等阀门,只开启蒸汽净化模块2上的溢流阀,当溢流阀处有除盐水溢出时,关闭除盐水的进料端口;

49.开启蒸汽净化模块2底部的加热阀,对除盐水进行加热,直至除盐水的温度上升至100℃左右,用除盐水浸泡蒸汽净化模块2三至五小时,完成浸泡后,开启排污阀将除盐水和

杂质排出,排尽后关闭排污阀;

50.开启蒸汽净化模块2的后隔离阀8,开启排污阀,并通过排污阀向蒸汽净化模块2内通入蒸汽,对蒸汽净化模块2中的滤芯进行反吹冲扫,每个排污阀开启的时间为1分钟,即每次反吹冲扫的时间为1分钟,连续进行5

‑

6次反吹冲扫;

51.反吹冲扫完成后,使用蒸汽净化模块2上部的所有阀门向蒸汽净化模块2内部通入蒸汽,进行冲扫,每次冲扫的时间为1分钟,连续进行5

‑

6次冲扫。

52.冲扫结束后,即完成了对蒸汽净化模块2的清洗,设置在蒸汽净化模块2上的回收单元4对被冲洗下来的杂质进行收集。刚清洗完的蒸汽净化模块2,可以直接通过热态启动的方式进行启动。

53.回收净化系统设有一条旁路支管5和多套蒸汽净化模块2,旁路支管5和多套蒸汽净化模块2均可独立运行,不受干扰。每一套蒸汽净化模块2的进口端和出口端上分别独立的设有前隔离阀7和后隔离阀8,旁路支管5上设有支隔离阀6。

54.回收净化系统内置有安全运行逻辑,当一套蒸汽净化模块2无法通气时,备用的蒸汽净化模块2会自动开启前隔离阀7和后隔离阀8,使污水废气通过备用的蒸汽净化模块2中进行处理。

55.工作原理:整套工艺总分为四个大工艺,第一个工艺为对污水的净化工艺,污水从锅炉9中排出后,关闭其原先进入到排污扩容器1中的管路,使其通过阀门二进入到回收净化系统中,回收净化系统会将污水雾化,并使其与高温蒸汽混合,汽化为污水混合蒸汽。污水混合蒸汽进入到蒸汽净化模块2中进行净化处理,处理完后的高品质纯净蒸汽,从蒸汽净化模块2的出口端排出,将其传输至热用户处。

56.在污水的净化工艺中,回收净化系统内设有多套蒸汽净化模块2,每套蒸汽净化模块2都可以独立工作,每一套蒸汽净化模块2都有独立的阀门单元。可以根据锅炉9排出的污水的量,选用一套或多套蒸汽净化模块2同时进行工作。在蒸汽净化模块2中依次对污水混合蒸汽进行旋风分离、填料吸附和精密过滤三个步骤,也可以根据污水内含有的物质不同,添加新的净化步骤。

57.在蒸汽净化模块2的出口端和进口端都设置有检测元件3,检测元件3能够检测蒸汽净化模块2内的温度、气压和蒸汽品质,当蒸汽净化模块2出口端和进口端的气压差值达到了设定值时,需要停用正在使用的蒸汽净化模块2,启用备用的蒸汽净化模块2。

58.在切换蒸汽净化模块2时,先开启备用蒸汽净化模块2上的前隔离阀7和后隔离阀8,使污水混合蒸汽进入到备用的蒸汽净化模块2中进行净化。等备用的蒸汽净化模块2中的温度和压力都稳定后,关闭需要停用的蒸汽净化模块2上的前隔离阀7,再关闭需要停用的蒸汽净化模块2上的后隔离阀8,最后开启需要停用的在蒸汽净化模块2上的疏水阀,完成蒸汽净化模块2的切换。

59.第二套工艺为蒸汽净化模块2出口端排出的高品质纯净蒸汽温度调节工艺。蒸汽净化模块2的出口端和进口端上的检测元件3包括温度检测元件3和压力检测元件3,可以在制作时也添加上其他的检测元件3,如流量检测元件3等。对蒸汽净化模块2进口端和出口端的检测元件3进行设置,根据需求,对出口端的温度检测元件3设置一个设定值。

60.当出口端的温度监测器检测到蒸汽净化模块2排出的高品质纯净蒸汽的温度低于设定值时,开大通往排污扩容器1的阀门一的开度,关小通往回收净化系统的阀门二的开

度,从而减少了污水流入到回收净化系统内的量,使高温蒸汽能够将进入到回收净化系统内的污水完全汽化,从而提高污水混合蒸汽的温度,使最后经过蒸汽净化模块2处理后的高品质纯净蒸汽的温度上升到设定值。

61.当出口端的温度监测器检测到蒸汽净化模块2排出的高品质纯净蒸汽的温度高于设定值时,关小通往排污扩容器1的阀门一的开度,开大通往回收净化系统的阀门二的开度,减小流入到排污扩容器1内的污水量,增大污水流入到回收净化系统内的量,使被高温蒸汽汽化后的污水混合蒸汽的温度降低,最终使经过蒸汽净化模块2处理后的高品质纯净蒸汽的温度下降到设定值。

62.第三套工艺为回收净化系统运行的安全工艺。当正在使用的蒸汽净化模块2无法通气时,会自动切换到另一套蒸汽净化模块2上,以此往复。若所有的蒸汽净化模块2都无法通气,则会开启旁路支管5上的支隔离阀6,使污水混合蒸汽从旁路支管5处排出,进行泄压,防止回收净化系统内的气压过高导致损坏或爆炸事件的发生。

63.当旁路支管5也无法通气时,则开启阀门一,关闭阀门二,使锅炉9排出的污水无法进入到回收净化系统内,污水会全部进入到排污扩容器1内进行处理。在此同时,可以对回收净化系统进行维修。

64.第四套工艺为蒸汽净化模块2的清洗工艺。当蒸汽净化模块2的两端的气压差值达到设定值时,对蒸汽净化模块2进行切换,当完成切换后,需要对刚停用的蒸汽净化模块2进行清洗。

65.等到停用的蒸汽净化模块2整体温度降低至与环境温度相当时,向蒸汽净化模块2通入除盐水,关闭蒸汽净化模块2上的疏水阀排污阀等阀门,只开启蒸汽净化模块2上的溢流阀,当溢流阀处有除盐水溢出时,关闭除盐水的进料端口。

66.开启蒸汽净化模块2底部的加热阀,对除盐水进行加热,直至除盐水的温度上升至100℃左右,用除盐水浸泡蒸汽净化模块2三至五小时,完成浸泡后,开启排污阀将除盐水和杂质排出,排尽后关闭排污阀。

67.开启蒸汽净化模块2的后隔离阀8,开启排污阀,并通过排污阀向蒸汽净化模块2内通入蒸汽,对蒸汽净化模块2中的滤芯进行反吹冲扫,每次反吹冲扫的时间为1分钟,连续进行5

‑

6次反吹冲扫。

68.反吹冲扫完成后,使用蒸汽净化模块2上部的所有阀门向蒸汽净化模块2内部通入蒸汽,进行冲扫,每次冲扫的时间为1分钟,连续进行5

‑

6次冲扫。冲扫结束后,即完成了对蒸汽净化模块2的清洗。

69.整套污水处理工艺在正常工作时,能够对污水内的热量进行近乎百分百的回收,提高了热量的回收效率,且能够对排出的高品质纯净蒸汽的温度进行调节,使其符合热用户的需求。多套蒸汽净化模块2之间独立运行,当一套停用时,另一套可以无缝对接,对污水混合蒸汽经常处理,而停用的那套可以单独进行清洗或维修等操作,使回收净化系统可以连续对污水进行处理,无需停止,提升了对污水处理的效率。最后回收净化系统内部的安全运行逻辑,也可以保证回收净化系统安全运行,不会出现内部高压等情况,保证安全。

70.以上所述的具体实施例,对本发明解决的技术问题、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发

明的保护范围之内。