1.本实用新型涉及生物柴油技术领域,尤其是涉及一种用于生产生物柴油的冷却系统。

背景技术:

2.在生物柴油的制备过程中,需要水环真空泵抽真空,水环真空泵负责抽真空,运行过程中循环水温度会逐步上升,温度上升影响真空度,水温越高真空度越低,为了保证较稳定的真空度,所以需要补充冷却水对循环水降温。现有的常规操作是直接将冷却水通入循环真空泵中,之后从循环真空泵中排出,但由于生物柴油生产过程中存在甲醇,低分子脂肪酸,小分子脂肪醛,小分子脂肪酮,小分子脂肪烃等小分子污染物,在水环真空泵循环水中冷凝下来,污染了循环液,直接排放就变成了污水排放,而且冷却水的利用率低,现有的冷却系统中,循环水需要单独从循环系统中排出再在分液罐中进行沉降分离,不能将循环水中的小分子污染物及时排出。

技术实现要素:

3.本实用新型的目的在于克服上述技术不足,提出一种用于生产生物柴油的冷却系统,解决现有技术中冷却水利用率低且不能及时排出循环水中的小分子污染物的技术问题。

4.为达到上述技术目的,本实用新型的技术方案提供一种用于生产生物柴油的冷却系统。

5.本实用新型提出一种用于生产生物柴油的冷却系统,包括:水环真空泵、换热器、冷媒组件和第一分液罐;所述水环真空泵的出料端与所述第一分液罐的顶部进料口连通,所述第一分液罐的底部出料口与所述换热器的第一进料口连通,所述换热器的第一出料口与所述水环真空泵的进料口连通,所述换热器的第二进料口与所述冷媒组件的出料口连通,所述换热器的第二出料口与所述冷媒组件的进料口连通,所述换热器用于实现所述冷媒组件中的冷媒液和水环真空泵中的水的热交换;所述第一分液罐的侧壁上设有溢流口,该溢流口靠近所述第一分液罐的顶部。

6.进一步地,所述第一分液罐的顶部进料口的孔径大于所述第一分液罐的底部出料口的孔径。

7.进一步地,所述冷媒组件包括冷媒机组、冷媒液存储罐和冷媒泵;所述冷媒机组与所述冷媒液存储罐连接,所述冷媒液存储罐与所述冷媒泵的进料端连通,所述冷媒泵的出料端与所述换热器的第二进料口连通。

8.进一步地,还包括第一控制器、温度传感器和第一电动调节阀,所述温度传感器安装于连接在所述换热器和所述水环真空泵之间的管道上,所述温度传感器用于检测从所述水环真空泵进入所述换热器中的水的温度;所述第一电动调节阀安装于连接在所述冷媒组件与所述换热器之间的管道上,所述第一控制器分别与所述温度传感器和所述第一电动调

节阀电性连接,所述第一控制器根据温度传感器检测的温度调节所述第一电动调节阀的开启程度以调节冷媒液的流量,进而调节水温。

9.进一步地,还包括第二控制器、水位检测器和第二电动调节阀;所述第一分液罐上设有进水口,所述第二电动调节阀设于所述第一分液罐的进水口处,水通过所述第二电动调节阀进入所述第一分液罐;所述水位检测器安装于所述第一分液罐上,所述水位检测器用于检测所述第一分液罐的液位,所述第二控制器分别与所述水位检测器和所述第二电动调节阀电性连接,所述第二控制器用于根据水位检测器检测到的水位调节所述第二电动调节阀至开启或者关闭。

10.进一步地,所述第一分液罐的进水口设于所述第一分液罐的顶部。

11.进一步地,还包括第二分液罐,所述第二分液罐与所述第一分液罐的溢出口连通。

12.进一步地,还包括回收罐,所述回收罐与所述第二分液罐的溢出口连通。

13.进一步地,所述第二分液罐的底部进料口与所述第一分液罐的溢出口连通。

14.进一步地,还包括旁通阀,所述旁通阀设于所述冷媒泵和所述换热器之间。

15.与现有技术相比,本实用新型的有益效果包括:冷却水从水环真空泵进入,从水环真空泵出来的水温明显上升,之后经过第一分液罐,在第一分液罐中小分子污染物的密度小会上浮至水的上方,第一分离罐中的水从其底部出料口进入换热器,在换热器中与冷媒组件中的冷媒发生热交换将水冷却降温,降温后的水进入水环真空泵继续利用,如此反复利用,当第一分液罐中的液位较高时,液体从位于第一分液罐侧壁上的溢流口溢出,上浮的小分子污染物能够从溢流口排出,而水可以继续循环进行冷却,从而实现了冷却水的高效利用的同时,能够将循环水中的小分子污染物及时排出。

附图说明

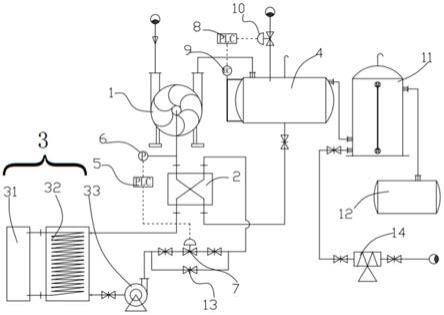

16.图1是本实用新型用于生产生物柴油的冷却系统的结构示意图。

17.附图标记说明:1、水环真空泵;2、换热器;3、冷媒组件;31、冷媒机组;32、冷媒液存储罐;33、冷媒泵;4、第一分液罐;5、第一控制器;6、温度传感器;7、第一电动调节阀;8、第二控制器;9、水位检测器;10、第二电动调节阀;11、第二分液罐;12、回收罐;13、旁通阀;14、污水泵。

具体实施方式

18.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

19.实施例1

20.结合图1,本实施例提出一种用于生产生物柴油的冷却系统,包括:水环真空泵1、换热器2、冷媒组件3和第一分液罐4;水环真空泵1的出料端与第一分液罐4的顶部进料口连通,第一分液罐4的底部出料口与换热器2的第一进料口连通,换热器2的第一出料口与水环真空泵1的进料口连通,换热器2的第二进料口与冷媒组件3的出料口连通,换热器2的第二出料口与冷媒组件3的进料口连通,换热器2用于实现冷媒组件3中的冷媒液和水环真空泵1中的水的热交换;第一分液罐4的侧壁上设有溢流口,该溢流口靠近第一分液罐4的顶部。

21.需要说明的是,各部件之间通过管道连通。

22.在上述实施例的基础上,本实施例第一分液罐4的顶部进料口的孔径大于第一分液罐4的底部出料口的孔径。进而第一分液罐4的液体流出速度比第一分液罐4内的液体流入速度要慢,有利于第一分液罐4内的液体的沉降分离。

23.在上述实施例的基础上,本实施例冷媒组件3包括冷媒机组31、冷媒液存储罐32和冷媒泵33;冷媒机组31与冷媒液存储罐32连接,冷媒液存储罐32与冷媒泵33的进料端连通,冷媒泵33的出料端与换热器2的第二进料口连通。冷媒机组31将冷媒液存储罐32的中的冷媒液冷却,通过冷媒泵33输送至换热器2中与水进行热交换,将水降温。

24.在上述实施例的基础上,本实施例还包括第一控制器5、温度传感器6和第一电动调节阀7,温度传感器6安装于连接在换热器2和水环真空泵1之间的管道上,温度传感器6用于检测从水环真空泵1进入换热器2中的水的温度;第一电动调节阀7安装于连接在冷媒组件3与换热器2之间的管道上,第一控制器5分别与温度传感器6和第一电动调节阀7电性连接,所述第一控制器5根据温度传感器6检测的温度调节所述第一电动调节阀7的开启程度以调节冷媒液的流量,进而调节水温。温度传感器6检测在换热器进行热交换后的水的温度,并将检测到的水的温度以信号的方式发送至第一控制器,第一控制器接受到信号并根据信号调节第一电动调节阀7的开启程度。

25.在上述实施例的基础上,本实施例还包括第二控制器8、水位检测器9和第二电动调节阀10;第一分液罐4上设有进水口,第二电动调节阀10设于第一分液罐4的进水口处,水通过第二电动调节阀10进入第一分液罐4;水位检测器9安装于第一分液罐4上,水位检测器9用于检测第一分液罐4的液位,第二控制器8分别与水位检测器9和第二电动调节阀10电性连接,第二控制器8用于根据水位检测器9检测到的水位调节第二电动调节阀10至开启或者关闭。水位检测器9根据检测到的水位以信号的方式发送至第二控制器8,第二控制器8接受到信号并根据信号调节第二电动调节阀10至开启或者关闭。

26.在上述实施例的基础上,本实施例第一分液罐4的进水口设于第一分液罐4的顶部。补充的水从第一分液罐4的顶部进水口进入。

27.在上述实施例的基础上,本实施例还包括第二分液罐11,第二分液罐11与第一分液罐4的溢出口连通。第二分液罐11用于将从第二分液罐11中溢出的液体进一步静置沉降分离。

28.在上述实施例的基础上,本实施例还包括回收罐12,回收罐12与第二分液罐11的溢出口连通。回收罐12用于将从第二分液罐11中分离后溢出的小分子物质回收,这些小分子物质可作为轻质生物燃料。

29.在上述实施例的基础上,本实施例还包括旁通阀13,旁通阀13设于冷媒泵33和换热器2之间。冷媒泵33可以不通过第一电动调节阀7,而是直接通过旁通阀13进入换热器2实现热交换。

30.在上述实施例的基础上,本实施例还包括污水泵14,污水泵14与第二分液罐11的底部出料口连接,污水泵14用于将第二分液罐11中的污水抽出,污水可通入焚烧炉再次利用。当循环水使用一定时间后,可根据需要将污水从第二分液罐11中排出,进而通入新的冷却水。

31.在上述实施例的基础上,本实施例第二分液罐11的底部进料口与第一分液罐4的

溢出口连通。从第一分液罐4中溢出的液体从第二分液罐11的底部进入,有利于实现液体的沉降分离。

32.本实施例中的第一控制器5和第二控制器8为现有技术中的plc控制器,可进行编程。

33.另外,本实施例中,在冷媒泵和冷媒液存储罐之间、第一电动调节阀的前后、第一分液罐和换热器之间、第二分离罐和污水泵之间、污水泵的前后的管道上都设有阀门。

34.以上所述本实用新型的具体实施方式,并不构成对本实用新型保护范围的限定。任何根据本实用新型的技术构思所做出的各种其他相应的改变与变形,均应包含在本实用新型权利要求的保护范围内。