1.本实用新型属于真空锅炉技术领域,尤其是涉及一种真空锅炉自动控制装置。

背景技术:

2.水在一个标准大气压下,沸点是100℃,压力低于一个标准大气压,水的沸点就小于100℃,如在0.7个标准大气压下,水的沸点是90℃,真空锅炉就是利用了这个原理。在真空锅炉内部通过真空抽气后形成一个真空腔,真空腔内储存经过脱氧脱垢处理后的热媒水,燃烧使热媒水在真空腔中迅速沸腾汽化产生负压水蒸气,负压水蒸汽在换热管外凝结,将换热管内冷水加热升温并通至用户,负压水蒸气遇冷凝结后形成水滴流回热媒水,重新被加热汽化,如此完成整个循环。

3.当真空锅炉由于生产制造精度问题以及长期水循环传递震动后,容易引起的局部微量的空气泄漏以至真空度降低时,但是,现有的真空锅炉没有监测装置,不能及时发现问题并相对调整,真空腔内的沸点会随之升高,以至真空锅炉的出水温度升高,能耗也随之增大,影响真空锅炉工作效率。

技术实现要素:

4.本实用新型为了克服现有技术的不足,提供一种保证中空锅炉正常工作的真空锅炉自动控制装置。

5.为了实现上述目的,本实用新型采用以下技术方案:一种真空锅炉自动控制装置,包括炉体和用于控制炉体内部真空度的控制结构,所述控制结构包括用于检测所述炉体内压力的压力表、用于远程读取所述压力表参数的探测组件、控制元件、警报元件及真空泵,所述探测组件包括设于所述压力表上的挡环、设于所述挡环上的挡盖、设于所述挡环上的探测元件、用于安装所述探测元件的安装部件及用于清除所述压力表上的水汽的清除部件;通过所述控制结构的设置,根据探测元件实时周期读取所述压力表上的参数,并将数据反馈至控制元件中,控制元件将图形参数转化为数据参数,根据参数的数值大小及变化速度进行分析后,采取对应的操作,当数值过小或变化较快时,通过警报元件即时发出警报,以便即时进行检修;当数值下降但变化较小时,可控制真空泵对炉体内的真空腔进行抽真空,使真空度至正常范围,以保证炉体内的真空度,保证真空锅炉的出水温度稳定,减小额外能耗,维持真空锅炉的正常工作。

6.优选的,所述清除部件包括设于所述挡盖上的转动台、用于驱动所述转动台转动的旋转气缸、设于所述转动台上的刮水桨、设于所述刮水桨上的弹性板及用于控制所述水汽排出的排水构件,所述刮水桨为弧形板;通过所述清除组件的设置,可通过所述旋转气缸带动所述转动台上的刮水桨转动,将压力表上的水汽刮除并经弧形板的弧形导向回流成水流,并在所述排水结构的作用下将大部分水汽排出,从而减少压力表上的水汽附着,保证探测元件可有效准确的探测到炉体内真空腔的实时压力,保证对真空锅炉的准确及时的控制。

7.优选的,所述排水构件包括设于所述刮水桨上的转动环、设于所述转动环上的出液孔、设于所述挡环上的落液孔及用于减少出液孔上的残液的减液件;通过所述排水构件的设置,压力表上的水雾较少时,转动台不转动,转动环的槽壁会阻挡在落液孔上,阻挡所述水汽进入挡盖内;当转动台转动时,所述出液孔与所述落液孔对接时,水流会从落液孔排落,从而有效控制所述水汽的进出排液,减少水汽在挡盖和压力表上的附着,便于探测元件即时探测到压力表的读数。

8.优选的,所述减液件包括设于所述挡环上的工作槽、设于所述工作槽内的刮台、设于所述工作槽内的工作弹簧、设于所述刮台上的刮槽、设于所述刮槽上的刮齿、设于所述刮槽上的通孔及用于与所述落液孔连通的连通孔,所述刮齿伸出所述刮槽外,所述刮台上设有圆弧倒角;通过所述减液件的设置,当转动环转动时,所述刮台会挤压卡入所述出液孔内,刮齿与出液孔侧沿干涉并刮动出液孔内的残液,残液会从所述通孔落出,并经所述连通孔从所述落液孔排出,从而进一步减少水汽在挡盖和压力表上的附着,便于探测元件即时探测到压力表的读数。

9.优选的,所述安装部件包括设于所述挡盖上的安装槽、设于所述安装槽内的安装盖、设于所述安装盖上的干燥盒及用于避免所述探测元件振动的限位构件;通过所述安装部件的设置,可将所述探测元件密封安装于所述安装槽内,并通过干燥盒内的干燥剂吸收进入安装槽内的少量水汽,以保证探测元件的正常工作。

10.优选的,所述限位构件包括设于所述安装盖上的限位台、设于所述限位台上的抵压槽、设于所述抵压槽内的抵压块、设于所述抵压块上的摩擦齿、设于所述抵压块上的抵压弹簧及设于所述干燥盒上的抵压台;通过所述限位构件的设置,可通过输抵压台抵压在所述探测元件上,抵压块挤压与所述探测元件的侧壁上,限制探测元件移动,降低外界旋转振动对探测元件的影响,保证所述探测元件的正常工作。

11.综上所述,本实用新型具有以下优点:通过所述控制结构的设置,根据探测元件实时周期读取所述压力表上的参数,并将数据反馈至控制元件中,控制元件将图形参数转化为数据参数,根据参数的数值大小及变化速度进行分析后,采取对应的操作,当数值过小或变化较快时,通过警报元件即时发出警报,以便即时进行检修;当数值下降但变化较小时,可控制真空泵对炉体内的真空腔进行抽真空,使真空度至正常范围,以保证炉体内的真空度,保证真空锅炉的出水温度稳定,减小额外能耗,维持真空锅炉的正常工作。

附图说明

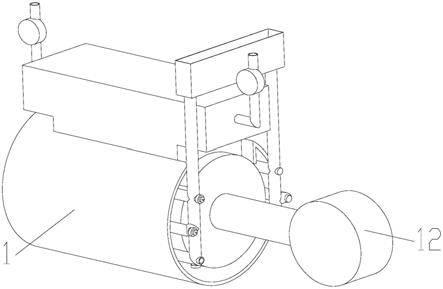

12.图1为本实用新型的结构示意图。

13.图2为本实用新型的探测元件的侧视图。

14.图3为图2中a

‑

a处的剖视示意图。

15.图4为图3中a处的局部放大图。

16.图5为图2中b

‑

b处的剖视示意图。

17.图6为图5中b处的局部放大图。

具体实施方式

18.如图1

‑

6所示,一种真空锅炉自动控制装置,包括炉体1和控制结构,所述控制结构

包括压力表11、探测组件、控制元件、警报元件及真空泵12,所述压力表11固定安装于所述炉体1上,所述真空泵12连接于所述炉体1真空腔内;所述警报元件可为警报器或警报灯,所述警报元件固定安装于所述炉体1顶部;所述控制元件为plc控制器。

19.具体的,所述探测组件包括挡环21、挡盖22、探测元件23、安装部件及清除部件,所述挡环21固定安装所述压力表11上;所述挡盖22固定罩设于所述挡环21上;所述探测元件23为无线摄像头,其通过所述安装部件安装于所述挡盖22上。

20.进一步的,所述安装部件包括安装槽24、安装盖25、干燥盒26及限位构件,所述安装槽24开设于所述挡盖22外部端面上,其根部的槽底面为透明材质;所述安装盖25螺纹安装于所述安装槽24内;所述干燥盒26固接于所述安装盖25上,其上固接有多个凸台,所述凸台上开设有多个通气孔,且干燥盒内装有干燥剂,所述干燥剂可为氧化钙。

21.进一步的,所述限位构件包括限位台31、抵压槽32、抵压块33、摩擦齿34、抵压弹簧35及抵压台36,所述限位台31固接于所述安装盖25上且沿所述探测元件23的周向均设有多个;所述抵压槽32开设于所述限位台31上,所述抵压块33插设于所述抵压槽32内,所述抵压块33上固接有多个摩擦齿34,所述抵压块33抵压于所述探测元件23的侧壁上;所述抵压弹簧35位于所述抵压槽32内,其一端固接于所述抵压块33上,一端固接于所述抵压槽32的槽壁上;所述抵压台36固接于所述干燥盒26的外壁上且抵接于所述探测元件23的端面上。

22.具体的,所述清除部件包括转动台41、旋转气缸42、刮水桨43、弹性板44及排水构件,所述转动台41转动连接于所述挡盖22上;所述旋转气缸42固定安装于挡盖22上,其活动端连接于所述转动台41上;所述刮水桨43固定安装于所述转动台41上且沿所述转动台41的侧壁向间隔设有多个刮水桨43,所述刮水桨43为弧形板;所述弹性板44铰接于所述刮水板上且沿所述转动台41的轴线方向上对称设置有两组,以用于同时清洁所述安装槽24所对的挡盖22内端面和压力表11的玻璃罩上的水汽,每组弹性板44并列设有多个。

23.进一步的,所述排水构件包括转动环45、出液孔46、落液孔47及减液件,所述转动环45的内壁固接于所述弧形板的远离转动台41的侧沿上且包围于所述转动台41的环向;所述转动环45的侧壁上间隔开设有多个出液卡孔;所述落液孔47开设于所述挡盖22的侧壁上。

24.进一步的,所述减液件包括工作槽51、刮台52、工作弹簧53、刮槽54、刮齿55、通孔56及连通孔57,所述工作槽51开设于所述挡台内壁上,其内插设有所述刮台52,所述刮台52上伸出所述工作槽51的两侧端面上设有圆弧倒角;所述工作弹簧53位于所述工作槽51内,其一端固接于所述工作槽51的槽壁上,一端固接于所述刮台52上;所述刮台52上开设有所述刮槽54,所述刮槽54内并列固接有多个刮齿55,所述刮齿55的尖端伸出所述刮槽54外;所述刮槽54的槽面上开设有多个通孔56;所述挡台的内壁上开设有连通孔57,所述连通孔57与所述工作槽51和落液孔47连通。

25.本实用新型的具体实施过程如下:据探测元件23实时周期读取所述压力表11上的参数,并将数据反馈至控制元件中,控制元件将图形参数转化为数据参数,根据参数的数值大小及变化速度进行分析后,采取对应的操作,当数值过小或变化较快时,通过警报元件即时发出警报,以便即时进行检修;当数值下降但变化较小时,可控制真空泵12对炉体1内的真空腔进行抽真空,使真空度至正常范围,以保证炉体1内的真空度,保证真空锅炉的出水温度稳定,减小额外能耗,维持真空锅炉的正常工作;而在探测元件23工作过程中,压力表

11上的水雾较少时,转动台41不转动,转动环45的槽壁会阻挡在落液孔47上,阻挡所述水汽进入挡盖22内;当转动台41转动时,旋转气缸42带动所述转动台41上的刮水桨43转动,将压力表11上的水汽刮除并经弧形板的弧形导向回流成水流,并将大部分水汽从落液孔47排出。