1.本实用新型属于冷凝器领域,特别涉及一种冷凝器主片。

背景技术:

2.目前,冷凝器为制冷系统的机件,属于换热器的一种,能把气体或蒸气转变成液体,将管子中的热量,以很快的方式,传到管子附近的空气中。冷凝器工作过程是个放热的过程,所以冷凝器温度都是较高的。发电厂要用许多冷凝器使涡轮机排出的蒸气得到冷凝。在冷冻厂中用冷凝器来冷凝氨和氟利昂之类的制冷蒸气。石油化学工业中用冷凝器使烃类及其他化学蒸气冷凝。在蒸馏过程中,把蒸气转变成液态的装置也称为冷凝器。所有的冷凝器都是把气体或蒸气的热量带走而运转的。

3.但是,现有的冷凝器主片大多为波纹型散热片,波纹型散热片间距窄,不利于空气交互,且散热面积小,降低了散热性能,由此缩短了散热器使用寿命和降低了制冷效率。

4.因此,现在亟需一种冷凝器主片。

技术实现要素:

5.针对现有技术存在的不足,本实用新型目的是提供一种冷凝器主片,通过增加散热壳体、铜管、支撑板、固定板以及风扇以解决上述背景技术中提出的问题。

6.本实用新型的技术方案是这样实现的:一种冷凝器主片,包括散热壳体、铜管、支撑板、固定板以及风扇,所述散热壳体的外表面设置有多个翅片,所述散热壳体的内部设置有三个放置板,所述铜管放置在三个放置板上表面,所述散热壳体的左表面设置有两个支撑板,两个所述支撑板的左表面设置有固定板,所述固定板的左表面开设有固定孔,所述固定孔内设置有旋转电机,所述旋转电机的右表面设置有旋转轴,所述旋转轴的右端设置有风扇以及固定块,两个所述支撑板之间设置有网罩,两个所述支撑板的右表面均开设有第一磁铁槽,两个所述第一磁铁槽内均设置有第一磁铁,所述散热壳体的左表面开设有两个第二磁铁槽,两个所述第二磁铁槽内均设置有第二磁铁。

7.作为一优选的实施方式,两个所述支撑板分别设置在散热壳体左表面前端与散热壳体左表面后端,所述固定孔开设在固定板左表面中间,两个所述第二磁铁槽分别开设在散热壳体左表面前端与散热壳体左表面后端。

8.作为一优选的实施方式,所述铜管的前表面最上端设置有冷凝剂进管,所述铜管的前表面最下端设置有冷凝剂出管。

9.作为一优选的实施方式,所述旋转轴的外表面右端滚有外螺纹,所述固定块的左表面滚有内螺纹,所述旋转轴与固定块之间通过螺纹配合连接。

10.作为一优选的实施方式,两个所述第一磁铁与两个第一磁铁槽之间、两个第二磁铁与两个第二磁铁槽之间均通过环氧树脂胶粘合连接。

11.作为一优选的实施方式,多个所述翅片等距离设置在散热壳体的外表面。

12.作为一优选的实施方式,所述铜管呈s形排布放置在三个放置板上。

13.采用了上述技术方案后,本实用新型的有益效果是:通过将铜管排布于散热壳体内,可减小散热器体积,利于装置小型化,在散热壳体的左侧设置风扇使得空气快速流动,从而提高翅片的散热得速度和散热效果,提高了装置的使用寿命。

附图说明

14.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

15.图1为本实用新型一种冷凝器主片的整体结构示意图。

16.图2为本实用新型一种冷凝器主片的右视图。

17.图3为本实用新型一种冷凝器主片的左视图。

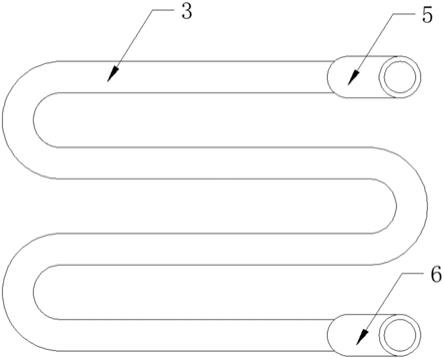

18.图4为本实用新型一种冷凝器主片的铜管三维图。

19.图中,1-散热壳体、2-翅片、3-铜管、4-放置板、5-冷凝剂进管、6-冷凝剂出管、7-固定板、8-支撑板、9-旋转电机、10-风扇、11-网罩、12-第一磁铁、13-第二磁铁、14-第一磁铁槽、15-第二磁铁槽、16-固定块。

具体实施方式

20.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

21.请参阅图1至图4,本实用新型提供一种技术方案:一种冷凝器主片,包括散热壳体1、铜管3、支撑板8、固定板7以及风扇10,散热壳体1的外表面设置有多个翅片2,散热壳体1的内部设置有三个放置板4,铜管3放置在三个放置板4上表面,散热壳体1的左表面设置有两个支撑板8,两个支撑板8的左表面设置有固定板7,固定板7的左表面开设有固定孔,固定孔内设置有旋转电机9,旋转电机9的右表面设置有旋转轴,旋转轴的右端设置有风扇10以及固定块16,两个支撑板8之间设置有网罩11,两个支撑板8的右表面均开设有第一磁铁槽14,两个第一磁铁槽14内均设置有第一磁铁12,散热壳体1的左表面开设有两个第二磁铁槽15,两个第二磁铁槽15内均设置有第二磁铁13。

22.两个支撑板8分别设置在散热壳体1左表面前端与散热壳体1左表面后端,固定孔开设在固定板7左表面中间,两个第二磁铁槽15分别开设在散热壳体1左表面前端与散热壳体1左表面后端。

23.铜管3的前表面最上端设置有冷凝剂进管5,铜管3的前表面最下端设置有冷凝剂出管6。

24.旋转轴的外表面右端滚有外螺纹,固定块16的左表面滚有内螺纹,旋转轴与固定块16之间通过螺纹配合连接,固定块16能防止风扇10在旋转过程中甩出。

25.两个第一磁铁12(12)与两个第一磁铁槽14(14)之间、两个第二磁铁13(13)与两个第二磁铁槽15(15)之间均通过环氧树脂胶粘合连接。

26.多个翅片2等距离设置在散热壳体1的外表面,通过多个翅片2进行冷凝器的散热。

27.铜管3呈s形排布放置在三个放置板4上,铜管3有较好的导热能力。

28.作为本实用新型的一个实施例:在实际使用时,冷凝剂从冷凝剂进管5流入到铜管3内,然后经冷凝剂出管6送出,冷凝剂在铜管3内流淌的过程中,铜管3将冷凝剂内的热量吸收并传递给三个放置板4,三个放置板4再把热量传递给散热壳体1,散热壳体1通过外表面的多个翅片2把热量散发到空气中,从而对冷凝剂进行降温;给旋转电机9通电,旋转电机9通电后旋转轴开始转动,转动的旋转轴带动风扇10转动,风扇10通过转动产生风力,并将产生的风力吹向翅片2,从而加快翅片2的周围的空气流动,提高了翅片2的散热效果;当风扇10以及网罩11的表面堆积灰尘需要清理时,双手抱住旋转电机9向外拉动,第一磁铁12与第二磁铁13分开,即可将旋转电机9以及网罩11取下进行清理。

29.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

技术特征:

1.一种冷凝器主片,包括散热壳体(1)、铜管(3)、支撑板(8)、固定板(7)以及风扇(10),其特征在于:所述散热壳体(1)的外表面设置有多个翅片(2),所述散热壳体(1)的内部设置有三个放置板(4),所述铜管(3)放置在三个放置板(4)上表面,所述散热壳体(1)的左表面设置有两个支撑板(8),两个所述支撑板(8)的左表面设置有固定板(7),所述固定板(7)的左表面开设有固定孔,所述固定孔内设置有旋转电机(9),所述旋转电机(9)的右表面设置有旋转轴,所述旋转轴的右端设置有风扇(10)以及固定块(16),两个所述支撑板(8)之间设置有网罩(11),两个所述支撑板(8)的右表面均开设有第一磁铁槽(14),两个所述第一磁铁槽(14)内均设置有第一磁铁(12),所述散热壳体(1)的左表面开设有两个第二磁铁槽(15),两个所述第二磁铁槽(15)内均设置有第二磁铁(13)。2.如权利要求1所述的一种冷凝器主片,其特征在于:两个所述支撑板(8)分别设置在散热壳体(1)左表面前端与散热壳体(1)左表面后端,所述固定孔开设在固定板(7)左表面中间,两个所述第二磁铁槽(15)分别开设在散热壳体(1)左表面前端与散热壳体(1)左表面后端。3.如权利要求1所述的一种冷凝器主片,其特征在于:所述铜管(3)的前表面最上端设置有冷凝剂进管(5),所述铜管(3)的前表面最下端设置有冷凝剂出管(6)。4.如权利要求1所述的一种冷凝器主片,其特征在于:所述旋转轴的外表面右端滚有外螺纹,所述固定块(16)的左表面滚有内螺纹,所述旋转轴与固定块(16)之间通过螺纹配合连接。5.如权利要求1所述的一种冷凝器主片,其特征在于:两个所述第一磁铁(12)与两个第一磁铁槽(14)之间、两个第二磁铁(13)与两个第二磁铁槽(15)之间均通过环氧树脂胶粘合连接。6.如权利要求1所述的一种冷凝器主片,其特征在于:多个所述翅片(2)等距离设置在散热壳体(1)的外表面。7.如权利要求1所述的一种冷凝器主片,其特征在于:所述铜管(3)呈s形排布放置在三个放置板(4)上。

技术总结

本实用新型提供一种冷凝器主片,包括散热壳体、铜管、支撑板、固定板以及风扇,所述散热壳体的外表面设置有多个翅片,所述散热壳体的内部设置有三个放置板,所述铜管放置在三个放置板上表面,所述散热壳体的左表面设置有两个支撑板,两个所述支撑板的左表面设置有固定板,所述固定板的左表面开设有固定孔,所述旋转电机的右表面设置有旋转轴,所述旋转轴的右端设置有风扇以及固定块,与现有技术相比,本实用新型具有如下的有益效果:通过将铜管排布于散热壳体内,可减小散热器体积,利于装置小型化,在散热壳体的左侧设置风扇使得空气快速流动,从而提高散热片的散热得速度和散热效果,提高了装置的使用寿命。提高了装置的使用寿命。提高了装置的使用寿命。

技术研发人员:陈桂英 侯靖 李胜巩 徐瑞

受保护的技术使用者:上海通楹汽车零部件有限公司

技术研发日:2021.06.07

技术公布日:2022/2/7