1.本实用新型涉及煤炭烘干技术领域,具体是涉及一种煤炭烘干装置。

背景技术:

2.随着社会的发展,对煤炭的应用也愈加广泛,煤炭是古代植物埋藏在地下经历了复杂的生物化学和物理化学变化后逐渐形成的固体可燃性矿物,煤炭被人们誉为黑色的金子、工业的食粮,它是十八世纪以来人类世界使用的主要能源之一。进入二十一世纪以来,虽然煤炭的价值大不如从前,但目前和未来很长一段时间内,煤炭还是人类生产生活必不可缺的重要能量来源之一。煤炭的供应也关系到我国的工业乃至整个社会方方面面的稳定发展,煤炭的供应安全问题也是我国能源安全中最重要的一环。

3.现有技术中,为了解决煤炭在长时间存储后容易受潮而影响使用的问题,在对煤炭进行烘干的过程中会使煤炭直接与加热板接触,而此种操作容易造成火灾的发生,且在对煤炭进行烘干的过程中无法确保对煤炭进行充分的烘干处理,使煤炭的使用效果降低。另外,在对烘干后的煤炭进行输出时也容易造成煤炭碎裂,进而影响煤炭在不同环境下的使用。而且煤炭烘干装置与煤炭输送装置相配设会占据较大的操作空间,且在将烘干后的煤炭转至输送装置上的衔接过程中往往会出现扬尘,而对环境造成污染以及对操作人员健康造成伤害。

4.因此,如何改善现有技术中的不足,以提供一种能够对煤炭进行充分烘干且能够在干燥煤炭输出过程中防止其碎裂,并可有效防止煤炭在烘干及输送过程中对环境造成污染以及对操作人员健康造成伤害的煤炭烘干装置,已成为本领域亟待解决的问题之一。

技术实现要素:

5.本技术方案要解决的技术问题是如何对受潮的煤炭进行充分烘干且在干燥煤炭输出过程中能够防止其碎裂,并且将煤炭干燥装置及干燥煤炭输出装置结合以使装置整体结构紧凑且可有效防止煤炭在烘干及输送过程中出现扬尘散逸而对环境造成污染及对操作人员健康造成伤害。

6.为了解决上述技术问题,本技术方案提供了一种煤炭烘干装置,其包括:烘干箱、烘干料筒、进料斗、螺旋输送机构、热风烘干机构、传送带及落料缓冲机构;其中,烘干料筒是水平向设置于烘干箱内的上部,且烘干料筒的一端部固定装设于烘干箱内的一侧壁上,另一端部具有沿烘干料筒轴向方向开设的出料口,出料口与相对的烘干箱侧壁之间间隔形成有落料空间;进料斗是装设于烘干箱的上部并临近烘干料筒与烘干箱侧壁的结合处,且进料斗与烘干料筒内部相通;螺旋输送机构是装设于固定有烘干料筒的烘干箱侧壁上,且螺旋输送机构的螺旋叶片输送部是沿烘干料筒轴向而设置于烘干料筒内;热风烘干机构是装设于与出料口相对的烘干箱侧壁上,且热风烘干机构通过进气管向烘干料筒内输送热风;传送带是装设于烘干箱内的底部,且传送带的一端位于出料口的下方,另一端通过开设于烘干箱侧壁下部的通口而延伸至烘干箱之外;落料缓冲机构装设于烘干箱内的落料空间

中且位于出料口的下方,落料缓冲机构对出料口排出的干燥煤炭进行缓冲,并使被缓冲后的干燥煤炭下落至传送带上而输送出烘干箱。据此,待烘干的煤炭通过进料斗进入至烘干料筒内,并在螺旋输送机构的螺旋推进作用下向出料口方向旋转翻滚推进,在此推进过程中,由进气管导入的干燥热风与旋转翻滚推进的煤炭充分混合以将潮湿的水分蒸发并吹离煤炭而使煤炭变得干燥,干燥后的煤炭由出料口排出时下落至落料缓冲机构而得到有效缓冲以避免碎裂,之后煤炭滚落至传送带上而被输送出烘干箱。由于烘干箱具有相对封闭的箱体,且烘干装置、落料缓冲机构以及传送带均设置于烘干箱的箱体内,因此,在煤炭的烘干、落料及输送过程中产生的扬尘可以很好的被箱体封闭于其内,而可有效防止对环境的污染及对操作人员健康的伤害。此外,烘干装置、落料缓冲机构以及传送带均设置于烘干箱内,可使装置的整体结构得到优化与紧凑而可有效节省操作空间的占用,从而减少运行成本的支出。

7.作为本技术方案的另一种实施,该落料缓冲机构包括:轴杆、至少一个弹性缓冲部及减震板;其中,轴杆以其轴向垂直于烘干料筒的轴向而水平向设置于出料口的下方处,该至少一个弹性缓冲部装设于与出料口相对的烘干箱侧壁上,且该至少一个弹性缓冲部的高度是高于轴杆的高度,减震板的下边缘具有套筒且套设于轴杆上,减震板的上边缘与该至少一个弹性缓冲部连接,通过弹性缓冲部的收缩或复原而使减震板以轴杆为轴朝向出料口远离或靠近。据此,倾斜状设置的减震板可将干燥煤炭下落的力分解成垂直方向的力和水平方向的力,且通过弹性缓冲部的收缩可使减震板有效的将水平方向的力抵消,而倾斜状的减震板还可使干燥煤炭接触板体时由垂直下落状态改变为滚动下落状态以进一步缓解垂直方向的力,并可使煤炭顺利滚落至传送带上,从而可有效防止干燥煤炭在排出下落过程中碎裂。

8.作为本技术方案的另一种实施,该弹性缓冲部是由套筒、伸缩杆及螺旋弹簧构成;其中,套筒具有封闭端与开口端,封闭端铰接于烘干箱侧壁上,开口端沿套筒径向向内延伸形成有环形止挡部,伸缩杆的一端铰接于减震板的上边缘,伸缩杆的另一端由开口端穿入至套筒内且具有沿伸缩杆径向向外延伸形成的环形卡位部,以环形止挡部对环形卡位部的限位以将伸缩杆的另一端限制于套筒内,螺旋弹簧设置于套筒内且其两端分别抵顶于封闭端及环形卡位部。以此结构可有效的对减震板执行缓冲操作。

9.作为本技术方案的另一种实施,该减震板的上侧面具有橡胶垫。以此,通过软性接触可进一步避免干燥煤炭下落接触减震板时发生碎裂。

10.作为本技术方案的另一种实施,该螺旋输送机构包括:电机及螺旋叶片输送部;其中,该螺旋叶片输送部是由中空状的轴筒以及螺旋套设固定于轴筒上的螺旋叶片构成;电机是装设于烘干箱侧壁的外侧面上且其驱动端穿设烘干箱侧壁而与设置于烘干料筒内的螺旋叶片输送部的轴筒的端部固定连接。

11.作为本技术方案的另一种实施,位于螺旋叶片间的轴筒的壁面上螺旋且间隔开设有数个排气孔,烘干料筒具有出料口的端部的中心处装设有轴承,轴承与轴筒的端部结合,热风烘干机构的进气管连接轴承并通过轴承的中间通孔将干燥的热风导入至轴筒内且通过该数个排气孔排放至烘干料筒中。据此,通过该数个排气孔的设置,可将干燥的热风均匀的导入至烘干料筒中,并且配合该螺旋叶片输送部对煤炭的旋转翻滚推进,而使热风充分的与煤炭相混合而将煤炭中的水分蒸发并吹离,从而确保煤炭被充分的干燥。

12.作为本技术方案的另一种实施,该煤炭烘干装置还包括:煤渣回收机构;其中,烘干料筒为圆筒体状且其壁面上均匀布设有数个筛孔,该煤渣回收机构是装设于烘干箱内且位于烘干料筒的下方,以盛接由该数个筛孔筛出的煤渣。据此,可将被筛孔筛出的煤渣进行后续的再利用,以提升环保效益与资源利用率。

13.作为本技术方案的另一种实施,该煤渣回收机构是由至少两个导轨及煤渣回收盘构成,该至少两个导轨与烘干料筒的轴向平行而装设于烘干箱内且位于烘干料筒的下方,于烘干箱侧壁上开设有回收盘进出口,煤渣回收盘是通过回收盘进出口而插设置放于该至少两个导轨上,或是由该至少两个导轨上抽离于烘干箱。据此,以便于对煤渣的收集和回收。

14.作为本技术方案的另一种实施,该煤炭烘干装置还包括:吸湿除尘棉;烘干料筒的上侧壁面与烘干箱的顶部之间间隔有距离,吸湿除尘棉是通过固定块固定于烘干箱内的顶部。以此,可将煤炭干燥过程中蒸发的水分及产生的扬尘有效的吸除。

15.作为本技术方案的另一种实施,该吸湿除尘棉的横向截面呈弧形而包围设置于烘干料筒上侧壁面的上方。以此,使吸湿除尘棉的形状对应圆筒体状烘干料筒的形状而提升对蒸发的水分及产生的扬尘的吸附效果。

附图说明

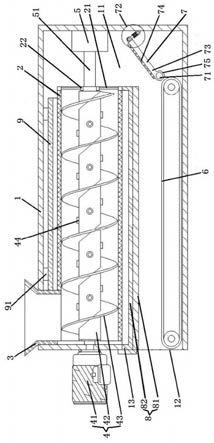

16.图1为本实用新型煤炭烘干装置的侧面剖视图;

17.图2为本实用新型中的落料缓冲机构的局部放大示意图;

18.图3为本实用新型中的吸湿除尘棉设置于烘干料筒上侧壁面上方的示意图。

19.附图中的符号说明:

20.1 烘干箱;11 落料空间;12 通口;13 回收盘进出口;2 烘干料筒;21 出料口;22 轴承;3 进料斗;4 螺旋输送机构;41 电机;42 轴筒;43 螺旋叶片;44 排气孔;5 热风烘干机构;51 进气管;6 传送带;7 落料缓冲机构;71 轴杆;72 弹性缓冲部;721 套筒;722 环形止挡部;723 伸缩杆;724 环形卡位部;725 螺旋弹簧;73 减震板;74 橡胶垫;75 套筒;8 煤渣回收机构;81 导轨;82 煤渣回收盘;9 吸湿除尘棉;91 固定块。

具体实施方式

21.有关本实用新型的详细说明及技术内容,配合图式说明如下,然而所附图式仅提供参考与说明用,并非用来对本实用新型加以限制。

22.如图1、2及3所示,为本实用新型煤炭烘干装置的一具体实施例。该煤炭烘干装置包括:烘干箱1、烘干料筒2、进料斗3、螺旋输送机构4、热风烘干机构5、传送带6及落料缓冲机构7。其中,烘干料筒2是水平向设置于烘干箱1内的上部,且烘干料筒2的一端部可通过焊接等方式而固定装设于烘干箱1内的一侧壁上,另一端部具有沿烘干料筒2轴向方向开设的出料口21,该出料口21与相对的烘干箱1侧壁之间间隔形成有落料空间11。进料斗3是装设于烘干箱1的上部并临近烘干料筒2与烘干箱1侧壁的结合处,且进料斗3与烘干料筒2内部相通。螺旋输送机构4是装设于固定有烘干料筒2的烘干箱1侧壁上,且螺旋输送机构4的螺旋叶片输送部是沿烘干料筒2轴向而设置于烘干料筒2内。热风烘干机构5是装设于与出料口21相对的烘干箱1侧壁上,且热风烘干机构5通过进气管51向烘干料筒2内输送热风。传送

带6是装设于烘干箱1内的底部,且传送带6的一端位于出料口21的下方,另一端通过开设于烘干箱1侧壁下部的通口12而延伸至烘干箱1之外。落料缓冲机构7是装设于烘干箱1内的落料空间11中且位于出料口21的下方,落料缓冲机构7对出料口21排出的干燥煤炭进行缓冲,并使被缓冲后的干燥煤炭下落至传送带6上而输送出烘干箱1。

23.更具体而言,该落料缓冲机构7包括:轴杆71、至少一个弹性缓冲部72及减震板73。其中,轴杆71以其轴向垂直于烘干料筒2的轴向而水平向设置于出料口21的下方处,该至少一个弹性缓冲部72是装设于与出料口21相对的烘干箱1侧壁上,且该至少一个弹性缓冲部72的高度是高于轴杆71的高度,该减震板73的下边缘具有套筒75且套设于轴杆71上,减震板73的上边缘是与该至少一个弹性缓冲部72连接。通过弹性缓冲部72的收缩或复原而使减震板73以轴杆71为轴朝向出料口21远离或靠近。其中,结合图2所示,该弹性缓冲部72可由套筒721、伸缩杆723及螺旋弹簧725构成,该套筒721具有封闭端与开口端,封闭端铰接于烘干箱1侧壁上,开口端沿套筒721径向向内延伸形成有环形止挡部722,伸缩杆723的一端铰接于减震板73的上边缘,伸缩杆723的另一端由开口端穿入至套筒721内且具有沿伸缩杆723径向向外延伸形成的环形卡位部724,以环形止挡部722对环形卡位部724的限位以将伸缩杆723的另一端限制于套筒721内,螺旋弹簧725设置于套筒721内且其两端分别抵顶于封闭端及环形卡位部724。当然,该弹性缓冲部也可以为其它缓冲结构,举凡在外力作用下可实现收缩与复原的缓冲结构均可用于本实用新型中的该弹性缓冲部。以此,倾斜状设置的减震板73可将干燥煤炭下落的力分解成垂直方向的力和水平方向的力,且通过弹性缓冲部72的收缩可使减震板73有效的将水平方向的力抵消,而倾斜状的减震板73还可使干燥煤炭接触板体时由垂直下落状态改变为滚动下落状态以进一步缓解垂直方向的力,并可使煤炭顺利滚落至传送带上,从而可有效防止干燥煤炭在排出下落过程中碎裂。另外,该减震板73的上侧面还可具有橡胶垫74,以通过软性接触可进一步避免干燥煤炭下落接触减震板73时发生碎裂。

24.本实施例中,如图1所示,该螺旋输送机构4包括:电机41及螺旋叶片输送部。其中,该螺旋叶片输送部是由中空状的轴筒42以及螺旋套设固定于轴筒42上的螺旋叶片43构成。电机41是装设于烘干箱1侧壁的外侧面上且其驱动端穿设烘干箱1侧壁而与设置于烘干料筒2内的螺旋叶片输送部的轴筒42的端部固定连接。而位于螺旋叶片43间的轴筒42的壁面上螺旋且间隔开设有数个排气孔44,结合图3所示,烘干料筒2具有出料口21的端部的中心处装设有轴承22,轴承22与轴筒42的端部结合,热风烘干机构5的进气管51连接轴承22并通过轴承22的中间通孔将干燥的热风导入至轴筒42内且通过该数个排气孔44排放至烘干料筒2中。通过该数个排气孔44的设置,可将干燥的热风均匀的导入至烘干料筒2中,并且配合该螺旋叶片输送部对煤炭的旋转翻滚推进,而使热风充分的与煤炭相混合而将煤炭中的水分蒸发并吹离,从而确保煤炭被充分的干燥。

25.本实施例中,如图1所示,烘干料筒2为圆筒体状且其壁面上均匀布设有数个筛孔(图未标示)。而煤炭烘干装置还可包括:煤渣回收机构8,该煤渣回收机构8可由至少两个导轨81及煤渣回收盘82构成,该至少两个导轨81与烘干料筒2的轴向平行而装设于烘干箱1内且位于烘干料筒2的下方,于烘干箱1侧壁上开设有回收盘进出口13,煤渣回收盘82是通过回收盘进出口13而插设置放于该至少两个导轨81上,或是由该至少两个导轨81上抽离于烘干箱1。该煤渣回收机构8用于盛接并回收由该数个筛孔筛出的煤渣,以进行后续的再利用,

从而提升煤炭烘干装置的环保效益与资源利用率。

26.本实施例中,如图1及3所示,烘干料筒1的上侧壁面与烘干箱1的顶部之间间隔有距离,而该煤炭烘干装置还可包括:吸湿除尘棉9,该吸湿除尘棉9是通过固定块91固定于烘干箱1内的顶部,以将煤炭干燥过程中蒸发的水分及产生的扬尘有效的吸除。而为了提升对蒸发的水分及产生的扬尘的吸附效果,该吸湿除尘棉9的横向截面可设置呈弧形而包围设置于烘干料筒2上侧壁面的上方。此外,为了便于对吸湿除尘棉9进行维护与更换,还可于烘干箱1的顶部设置有箱盖(图未标示),以便打开箱盖对吸湿除尘棉9进行装卸操作。

27.综上所述,应用本实用新型的煤炭烘干装置将待烘干的煤炭通过进料斗送入至烘干料筒内,并在螺旋输送机构的螺旋推进作用下向出料口方向旋转翻滚推进,在此推进过程中,由进气管导入的干燥热风与旋转翻滚推进的煤炭充分混合以将煤炭中潮湿的水分蒸发并吹离而使煤炭变得干燥,干燥后的煤炭由出料口排出时下落至落料缓冲机构而得到有效缓冲以避免碎裂,之后煤炭滚落至传送带上而被输送出烘干箱。由于烘干箱具有相对封闭的箱体,且烘干装置、落料缓冲机构以及传送带均设置于烘干箱的箱体内,因此,在煤炭的烘干、落料及输送过程中产生的扬尘可以很好的被箱体封闭于其内,而可有效防止对环境的污染及对操作人员健康的伤害。此外,烘干装置、落料缓冲机构以及传送带均设置于烘干箱内,可使装置的整体结构得到优化与紧凑而可有效节省操作空间的占用,从而减少运行成本的支出。

28.以上仅为本实用新型的较佳实施例,并非用以限定本实用新型的专利范围,其他运用本实用新型的专利构思所做的等效变化,均应属于本实用新型的专利保护范围。