1.本发明属于给水系统智能控制领域,具体地是一种基于速率自适应的汽动给水泵自动并泵控制方法。

背景技术:

2.给水系统控制是超超临界机组的核心控制之一,其各个阶段的控制性能直接影响机组运行的经济性与安全性。大型超超临界机组通常配置2台汽动给水泵(汽泵),每台汽泵可提供50%额定负荷的给水动力,机组2台汽泵配置存在并泵应用场景,在机组启动阶段,一般先启动一台汽泵,待达到一定负荷时并入另一台汽泵,在机组运行阶段,负荷更低的深度调峰工况需要退出一台汽泵,深度调峰结束后再将退出的汽泵并入,随着特高压主干网架和新能源的规模化并网,火力发电机组参与深度调峰时长与频次越来越高,成为机组运行常态,进而导致机组在运行阶段并泵操作的次数也逐渐增加。

3.目前,国内大型机组的汽泵并泵大多采用运行人员手动操作的控制策略,在并泵过程中,运行人员涉及操作的设备复杂,除了对待并入汽泵转速指令实时进行操作,还需操作汽泵出口阀、汽泵再循环阀等一次设备,需要监测的参数也较多,给水流量波动情况、再循环阀开度变化、给水母管与汽泵出口压差变化等参数都要耗费精力实时监视,导致整个并泵过程缺乏连贯,耗时时间较长、操作复杂、给水流量波动大具有一定危险性。作为火力发电机组智能化发展的重要方向,机组自启停控制系统(automatic power plant start

‑

up and shut

‑

down system,aps)经过多年的发展与实践,其设计理念及操作模式逐渐被发电行业认可,并逐步应用在大型电厂的控制系统中,而汽泵并泵作为aps给水全程控制的重要功能,大型电厂对自动并泵的需求越来越迫切,汽泵并入的自动控制也引起了更多学者的关注。

技术实现要素:

4.本发明所要解决的技术问题是克服上述现有技术存在的不足,提供一种基于速率自适应的汽动给水泵自动并泵控制系统,其以待并入泵出口阀状态为依据,在并泵过程中划分3个阶段,每个阶段的并泵升速率根据机组状态参数自适应变化,3个阶段将影响并泵性能的参数作为并泵速率函数调整因子,自动生成速率自适应生成回路,引入一套纯积分作用的增量式pid控制回路,将升速率模块的输出作为增量式pid控制回路的输入偏差,用于待并入泵转速指令的生成,同时对汽泵再循环阀控制进行多工况优化,进而满足多工况下的自动并泵,以提高自动并泵控制策略的灵活性。

5.为此,本发明采用如下的技术方案:基于速率自适应的汽动给水泵自动并泵控制系统,其包括条件模块、操作模块、速率模块、自动并泵控制模块、输出模块、转速控制模块、切换模块和监视模块;

6.所述的条件模块:通过采集机组实时运行参数,自动完成汽泵并泵允许条件判断;

7.所述的操作模块:设置“开始”按钮,操作员通过一键控制的形式完成机组并泵的

操作;为加强人机协作性,使得运行人员在并泵过程中任何位置任何时间都可中断,设置自动并泵暂停功能:当机组运行参数中给水流量偏差大、给水母管压力坏质量、待并入泵出口压力坏质量以及给水流量测点坏质量任一情况发生时,自动触发并泵切除功能,并泵暂停,待并入泵保持当前转速,确保并泵过程安全可靠;

8.所述的速率模块:设置速率自适应生成回路,在待并入泵出口阀打开前后,设计3个升速阶段,每个阶段以不同状态参数作为并泵升速率的调整因子,自适应改变升速率,3个阶段自治过渡;

9.所述的自动并泵控制模块:设置纯积分作用的增量式pid控制回路,用于自动生成并泵标志位和并泵指令;

10.所述的输出模块:用于自动并泵控制模块与切换模块的连接,实时存储自动并泵控制模块的输出,分别为第二汽泵并第一汽泵标志、第二汽泵并泵转速指令、第一汽泵并第二汽泵标志和第一汽泵并泵转速指令;

11.所述的转速控制模块:用于设置给水流量控制回路,根据给水流量偏差,闭环调节自动生成第一汽泵转速指令与第二汽泵转速指令;

12.所述的切换模块:用于接收输出模块的输出,在常规汽泵给水流量控制回路中,并泵标志触发后,汽泵转速指令无扰切换为汽泵并列指令(指第一汽泵转速指令与第二汽泵转速指令并列),未触发标志的汽泵转速指令仍由常规汽泵给水流量控制回路生成;

13.所述的监视模块:根据机组实时运行参数实时监视并泵进程,设置并泵完成与并泵暂停的人机监视界面。

14.进一步地,所述的速率模块中,所述速率自适应生成回路的第一阶段升速为:当待并入泵出口阀处于关状态时,自动并泵启动指令触发,自动并泵升速为第一阶段,将给水母管压力与待并入泵出口压力之差作为此阶段并泵速率函数的主要因变量,升速率随着压差的减少逐渐减少,基础升速率为200r/min,根据压差实时调整并泵速率,当给水母管压力与待并入泵出口压差<0.3mpa时,自动复位rs触发器,将速率切位0r/min,第一阶段升速完成。

15.进一步地,所述的速率模块中,所述速率自适应生成回路第二阶段升速为:当待并入泵出口阀在打开过程中时,自动并泵升速为第二阶段,此阶段保持待并入泵转速不变,将升速率设置为0r/min,当待并入泵出口开状态时,自动复位rs触发器,第二阶段升速完成。

16.进一步地,所述的速率模块中,所述速率自适应生成回路第三阶段升速为:当待并入泵出口阀开状态时,自动并泵启动指令触发,自动并泵升速为第三阶段,将给水流量实际值与给水流量设定值偏差作为升速率调整因子,升速率设置为给水流量偏差的单调递减函数,基础升速率为100r/min,给水流量偏差大时自适应减小升速率,确保整个并泵过程平稳,当待并入泵转速与已出力泵转速之差>

‑

5r/min时,第三阶段升速完成。

17.进一步地,所述的条件模块中,汽泵并泵允许条件如下:若是第一汽泵并第二汽泵,允许条件判据为机组负荷≥40%额定负荷pe,第一汽泵遥控已投入,第二汽泵遥控已投入,第二汽泵给水流量控制在自动,第一汽泵并泵检查卡完成;若是第二汽泵并第一汽泵,允许条件判据为机组负荷≥40%额定负荷pe,第一汽泵遥控已投入,第二汽泵遥控已投入,第一汽泵给水流量控制在自动,第二汽泵并泵检查卡完成。

18.进一步地,所述的自动并泵控制模块中,执行步骤如下:

19.1)投入第一汽泵与第二汽泵再循环阀控制自动;

20.2)逐步提升待并入汽泵转速至出口压力与给水母管压力偏差值小于0.3mpa;

21.3)开待并入汽泵出口阀;

22.4)升转速至两侧汽泵出力平衡;

23.5)投入待并入泵给水控制自动。

24.更进一步地,所述的自动并泵控制模块中,所述纯积分作用的增量式pid控制回路的积分时间设置为60s,输入偏差为速率自适应生成回路根据机组运行参数自动生成的并泵升速率,并泵指令未触发时,增量式pid控制回路的输出跟踪待并入泵转速指令,自动并泵指令触发后,自动并泵控制模块激活增量式pid控制回路,在当前的汽泵转速指令基础上根据速率模块生成的速率自动提升待并入泵并泵指令。

25.更进一步地,所述投入第一汽泵与第二汽泵再循环阀控制自动的具体内容为:当汽泵在启机阶段或汽泵rb工况下处于待并入状态时,汽泵再循环阀常规双折线控制中使再循环阀开度为100%,在并泵过程中,随着汽泵转速指令的增加,汽泵入口流量也会逐渐增加,汽泵再循环阀在自动控制下会从100%开度逐渐关小,为减小再循环阀的关闭对给水流量的影响,在关闭回路中增加并泵速率限制模块,速率设定11

‑

30%/min,同时为适应机组深度调峰时的并泵需求,防止低负荷下汽泵再循环频繁动作,再循环阀开度控制与汽泵给水流量控制产生互扰,导致给水流量的大幅波动,在并泵过程中对主运行泵的再循环阀自动控制进行优化,汽泵为待并入泵时,机组负荷小于50%额定负荷pe,在汽泵泵出口阀未开启前以一定速率将出力汽泵再循环阀自动控制指令切为40%开度指令,负荷上升至50%额定负荷pe后自动切为双折线控制回路。

26.和现有技术相比,本发明具有的有益效果如下:本发明可以柔性地对机组多工况下进行全程自动并泵控制,在并泵过程中分阶段进行待并入泵转速指令速率自适应提升,同时对汽泵再循环阀控制自适应控制优化,提高了自动并泵控制功能的适应性和健壮性,解决了人工并泵过程中耗时时间长、缺乏连贯性和给水流量大幅波动等问题,实现了多工况下汽泵并泵的全程控制,提高了汽泵并泵过程中的安全性能,减轻了运行人员的操作强度。

附图说明

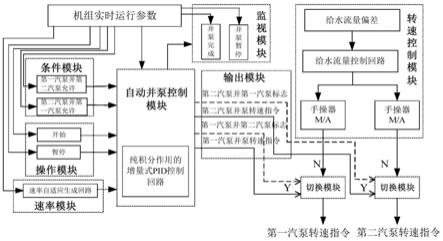

27.图1是本发明基于速率自适应的汽动给水泵自动并泵控制系统的控制图;

28.图2是本发明速率自适应回路的控制图;

29.图3是本发明自动并泵启动指令触发回路的控制图;

30.图4是本发明汽泵再循环阀控制优化逻辑结构框图。

具体实施方式

31.为使发明的上述目的、特征和优点更加通俗易懂,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

32.本实施例提供一种基于速率自适应的汽动给水泵自动并泵控制系统,包括包括条

件模块、操作模块、速率模块、自动并泵控制模块、输出模块、转速控制模块、切换模块和监视模块。

33.1)条件模块:通过采集机组实时运行参数,自动完成汽泵并泵允许条件判断,若是第一汽泵并第二汽泵,允许条件判据为机组负荷≥40%pe(额定负荷);第一汽泵遥控已投入;第二汽泵遥控已投入;第二汽泵给水流量控制在自动;第一汽泵并泵检查卡完成。若是第二汽泵并第一汽泵,允许条件判据为机组负荷≥40%pe(额定负荷);第一汽泵遥控已投入;第二汽泵遥控已投入;第一汽泵给水流量控制在自动;第二汽泵并泵检查卡完成。

34.2)操作模块:设置“开始”按钮,操作员可通过一键控制的形式完成机组并泵的操作,为了加强人机协作性,使得运行人员在并泵过程中任何位置任何时间都可中断,设置了自动并泵暂停功能,当机组运行参数中给水流量偏差大、给水母管压力坏质量、待并入泵出口压力坏质量以及给水流量测点坏质量任一情况发生时,自动触发并泵切除功能,并泵暂停,待并入泵保持当前转速,确保并泵过程安全可靠。

35.3)速率模块:设置速率自适应生成回路,在待并入泵出口阀打开前后,设计3个升速阶段,每个阶段以不同状态参数作为并泵升速率的调整因子,自适应改变升速率,3个阶段自治过渡,无需运行人员手动设置,将运行人员从汽泵、阀门等一次设备的操作中解脱出来,更关注并泵过程汽泵状态、给水流量波动情况等状态参数的监视,使得整个并泵过程连贯、平稳。

36.所述的速率自适应生成回路第一阶段升速为:当待并入泵出口阀处于关状态时,自动并泵启动指令触发,自动并泵升速为第一阶段,该阶段由于待并入泵出口阀处于关状态,表明无出力,对给水流量不会造成波动,为了保证待并入泵不抢水,将给水母管压力与待并入泵出口压力之差作为此阶段并泵速率函数的主要因变量,升速率随着压差的减少逐渐减少,基础升速率为200r/min,根据压差实时调整并泵速率,当给水母管压力与待并入泵出口压差<0.3mpa时,自动复位rs触发器,将速率切位0r/min,第一阶段升速完成。

37.所述的速率自适应生成回路第二阶段升速为:当待并入泵出口阀在打开的过程中时,自动并泵升速为第二阶段,此阶段保持待并入泵转速不变,将升速率设置为0r/min,当待并入泵出口开状态时,自动复位rs触发器,第二阶段升速完成。

38.所述的速率自适应生成回路第三阶段升速为:当待并入泵出口阀开状态时,自动并泵启动指令触发,自动并泵升速为第三阶段,该阶段在升速过程中,待并入泵逐步出力,出力后对给水流量波动影响较大,因此将给水流量实际值与给水流量设定值偏差作为升速率调整因子,升速率设置为给水流量偏差的单调递减函数,基础升速率为100r/min,给水流量偏差大时自适应减小升速率,确保整个并泵过程平稳,当待并入泵转速与已出力泵转速之差>

‑

5r/min时,第三阶段升速完成。

39.4)自动并泵控制模块:设置纯积分作用的增量式pid控制回路,用于自动生成并泵标志位和并泵指令,执行步序如下:

40.4.1.投入第一汽泵与第二汽泵再循环阀控制自动;

41.4.2.逐步提升待并入汽泵转速至出口压力与给水母管压力偏差值小于0.3mpa;

42.4.3.开待并入汽泵出口阀;

43.4.4.升转速至两侧汽泵出力平衡;

44.4.5.投入待并入泵给水控制为自动。

45.所述的纯积分作用的增量式pid控制回路为:积分时间设置为60s,输入偏差为速率自适应生成回路根据机组运行参数自动生成的并泵升速率,并泵指令未触发时,增量式pid控制回路的输出跟踪待并入泵转速指令,自动并泵指令触发后,自动并泵控制模块激活增量式pid控制回路,在当前的汽泵转速指令基础上根据速率模块生成的速率自动提升待并入泵并泵指令。

46.所述投入第一汽泵与第二汽泵再循环阀控制自动的具体内容为:当汽泵在启机阶段或汽泵rb工况下处于待并入状态时,汽泵入口流量较小,汽泵再循环阀常规双折线控制中使再循环阀开度为100%,在并泵过程中,随着汽泵转速指令的增加,汽泵入口流量也会逐渐增加,汽泵再循环阀在自动控制下会从100%开度逐渐关小,为了减小再循环阀的关闭对给水流量的影响,在关闭回路中增加并泵速率限制模块,速率设定20%/min(根据实际工况可调),同时为适应机组深度调峰时的并泵需求,防止低负荷下汽泵再循环频繁动作,再循环阀开度控制与汽泵给水流量控制产生互扰,导致给水流量的大幅波动,在并泵过程中对主运行泵的再循环阀自动控制进行优化,汽泵为待并入泵时,机组负荷小于50%pe(额定负荷),在汽泵泵出口阀未开启前以一定速率将出力汽泵再循环阀自动控制指令切为40%开度指令,负荷上升至50%pe后自动切为双折线控制回路。

47.5)输出模块:作为自动并泵控制模块与切换模块的连接,实时存储自动并泵控制模块的输出,分别为第二汽泵并第一汽泵标志,第二汽泵并泵转速指令,第一汽泵并第二汽泵标志,第一汽泵并泵转速指令。

48.6)转速控制模块:设置给水流量控制回路,根据给水流量偏差,闭环调节自动生成第一汽泵转速指令与第二汽泵转速指令。

49.7)切换模块:接收输出模块的输出,在常规汽泵给水流量控制回路中,并泵标志触发后,汽泵转速指令无扰切换为汽泵并列指令,未触发标志的汽泵转速指令仍由常规汽泵给水流量控制回路生成。

50.8)监视模块:根据机组实时运行参数实时监视并泵进程,设置并泵完成与并泵暂停的人机监视界面。

51.本发明应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。