1.本技术涉及机械技术领域,特别是涉及一种物料加热系统。

背景技术:

2.在核燃料的领域中,x物料的提纯技术一直是工艺生产线中的技术壁垒。不仅已有的杂质含量需要去除,并且不允许增加新的杂质,总的纯度管控有指标要求。由于物料的特殊性和提纯工艺过程中,严禁物料的损失。所以需要开发出一种新的加热工艺来满足物料提纯的生产要求。

3.有鉴于此,特提出本技术。

技术实现要素:

4.本技术旨在至少一定程度上解决相关技术中的技术问题之一。

5.为此,本技术的目的是提供一种物料加热系统,提升了以便于进行物料提纯。

6.为达到上述目的,本技术提供的一种物料加热系统,包括:

7.台架;

8.抽真空装置;

9.真空腔室,与所述抽真空装置相连;

10.加热室,设置于所述台架上,且与所真空腔室相连,所述加热室用于加热物料;

11.加热装置,设置于所述加热室的外侧,包括第一加热组件和第二加热组件,所述第一加热组件和所述第二加热组件沿所述加热室的外侧自上而下依次布置,其中,所述第一加热组件与所述加热室的外侧的第一区域对应,所述第二加热组件与所述加热室的外侧的第二区域对应;

12.物料支撑装置,用于支撑物料;

13.出炉装置,与所述物料支撑装置相连,用于驱动所述物料支撑装置上的物料进入或离开所述加热室。

14.可选地或优选地,所述加热装置还包括至少一个支撑架,所述支撑架固定于所述台架上,所述第一加热组件和所述第二加热组件均固定于所述支撑架上。

15.可选地或优选地,所述第一加热组件和所述第二加热组件均为线圈。

16.可选地或优选地,所述线圈呈管状。

17.可选地或优选地,所述第一加热组件和所述第二加热组件由不同的控制装置控制。

18.可选地或优选地,还包括:

19.温度检测装置,所述温度检测装置至少部分位于所述加热室中,所述温度检测装置用于检测所述加热室中的温度。

20.可选地或优选地,所述温度检测装置为热电偶。

21.可选地或优选地,所述加热室的内侧设置有隔热套。

22.可选地或优选地,所述加热室为异形结构。

23.本技术提供的物料加热系统,通过设置至少两个加热组件分别对加热室的不同区域进行加热,可以实现物料的快速熔化,尽量缩短高温时间,同时实现在冷却阶段能够按工艺需求调整降温速率。由此,提出了一种新的加热工艺来满足物料提纯的生产要求。

附图说明

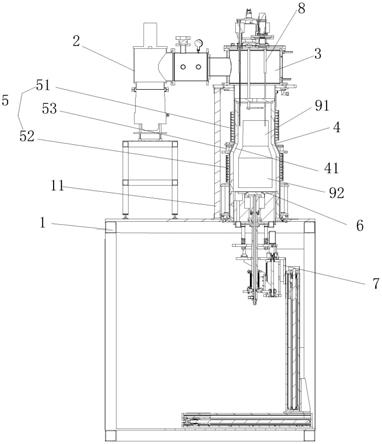

24.图1是本技术实施例提供的一种物料加热系统的结构示意图。

25.图中:

26.1-台架;2-抽真空装置;3-真空腔室;4-加热室;5-加热装置;6-物料支撑装置;7-出炉装置;

27.11-支撑件;41-隔热套;51-第一加热组件;52-第二加热组件;53-支撑架;91-熔料坩埚;92-铸锭坩埚。

具体实施方式

28.为了使本领域技术人员更好的理解本技术方案,下面结合附图和具体实施方式对本技术作进一步详细说明。

29.需要理解的是,使用“第一”、“第二”、“第三”等词语来限定零部件,仅仅是为了便于对上述零部件进行区别,如没有另行声明,上述词语并没有特殊含义,因此不能理解为对本技术保护范围的限制。在本技术的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

30.参考图1,本实施例提供的一种物料加热系统,包括:一种物料加热系统,其特征在于,包括:台架1,抽真空装置2,真空腔室3,加热室4,加热装置5,物料支撑装置6,和出炉装置7。其中,抽真空装置2和加热室4均固定安装于台架1上。示例性的,抽真空装置2和加热室4均可以通过法兰固定在台架1上。

31.抽真空装置2和真空腔室3连接。示例性的,两者之间可以通过法兰连接。其中,通过抽真空装置2对真空腔室3进行抽真空,可以保证反应腔内(即加热室4)的真空和工艺气氛环境。

32.加热室4可以与真空腔室3相连。示例性的,两者之间可以通过法兰连接。其中,加热室4主要是用于加热物料。示例性的,加热室4可以为石英管室。在一个例子中,加热室4的内侧可以设置有隔热套41。通过该隔热套41在保证内部工艺温度的同时,可以使加热室4的外壁维持在合理的温度范围。

33.在一个例子中,加热室4可以为异形结构,即上下结构不同,例如,加热室4的上部区域的空间尺寸小于下部区域的空间尺寸。在一个例子中,加热室4的上部区域可以为熔料区域,即熔化物料的区域;加热室4的下部区域为铸锭区域,即浇铸定型的区域。示例性的,熔料区域的加热温度可以高于铸锭区域的加热温度。

34.在一个例子中,为减少加热室4顶部的压力,在台架1上可以设置支撑件11,其中,加热室4的顶部可以通过法兰连接在支撑件11的顶端,真空腔室3的底部可以通过法兰连接在支撑件11的顶端。

35.在一个例子中,在真空腔室3的顶部可以设置有温度检测装置8,该温度检测装置8

可以部分位于加热室4中,以检测加热室4中的温度。示例性的,温度检测装置8可以为热电偶。示例性的,热电偶可以为铠装热电偶。

36.加热装置5可以设置于加热室4的外侧。该加热装置5主要是用于对加热室4进行加热。其中,加热装置5可以包括第一加热组件51和第二加热组件52。第一加热组件51和第二加热组件52沿加热室4的外侧自上而下依次布置,其中,第一加热组件51与加热室4的外侧的第一区域对应,第二加热组件52与加热室4的外侧的第二区域对应。

37.在一个例子中,加热装置5还包括至少一个支撑架53,支撑架53可以固定于台架1上,第一加热组件51和第二加热组件52均固定于支撑架53上。在一个例子中,第一加热组件51和第二加热组件52均为线圈。示例性的,该线圈可以呈管状。示例性的,线圈可以为感应线圈。

38.在一个例子中,第一加热组件51和第二加热组件52可以由不同的控制装置控制,以便对加热室4的不同区域的温度进行控制。

39.物料支撑装置6主要是用于支撑物料,其可以是一个平台。

40.出炉装置7与物料支撑装置6相连。出炉装置7主要是用于驱动物料支撑装置7上的物料进入或离开加热室4。示例性的,物料支撑装置6可以通过法兰连接在出炉装置7上。在一个例子中,物料支撑装置6和出炉装置7均设置于台架1的下方。

41.本方案中,在加热物料时,可以将物料放入坩埚中。其中,坩埚可以包括熔料坩埚91和铸锭坩埚92,其中,熔料坩埚91位于铸锭坩埚92的上方。在加热物料时,可以先将物料放入熔料坩埚91中,然后,将熔料坩埚91和铸锭坩埚92放置在物料支撑装置6上。接着,利用出炉装置7驱动物料支撑装置6将熔料坩埚91和铸锭坩埚92送入加热室4中。接着即可以控制抽真空装置2工作,以及控制加热装置5进行加热。在加热过程中,熔料坩埚91中的物料被熔化后进入到铸锭坩埚92中进行浇铸成型。在浇铸成型后,即可以利用出炉装置7驱动物料支撑装置6将熔料坩埚91和铸锭坩埚92移出加热室4。至此,即完成物料加热工作。

42.其中,在加热装置5工作过程中,可以根据不同的工艺分别控制第一加热组件51和第二加热组件52工作。例如,由于物料熔化的温度往往高于物料成型的温度,因此,可以控制第一加热组件51的加热温度高于第二加热组件52的加热温度。

43.此外,在浇铸时可以根据冷却工艺的要求,设置不同的降温速率,以便满足不同的浇铸需求,提升浇铸效果。同时,在浇铸时,可以控制第一加热组件51停止工作,以节约能源。

44.综上所述,本技术实施例提供的物料加热系统,通过设置至少两个加热组件分别对加热室的不同区域进行加热,可以实现物料的快速熔化,尽量缩短高温时间,同时实现在冷却阶段能够按工艺需求调整降温速率。由此,提出了一种新的加热工艺来满足物料提纯的生产要求。

45.以上对本技术所提供的物料加热系统进行了详细介绍。本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本技术原理的前提下,还可以对本技术进行若干改进和修饰,这些改进和修饰也落入本技术权利要求的保护范围内。