1.本发明属于电阻炉领域,涉及一种高真空电阻炉。

背景技术:

2.真空电阻炉主要是将待热处理的制品送入炉内,关闭炉门,炉内抽真空后加热至工艺温度后冷却到工艺设定温度后出炉,用于真空条件下制品的热处理,现有真空电阻炉在保证较大真空值的同时,容易发生加热后温度均匀性较差的问题,不能满足高品质制品要求,冷却速度慢,生产效率低,且不具备排胶功能,对制品和设备有一定影响,本发明有效地解决了这种问题。

技术实现要素:

3.本发明为了克服现有技术的不足,提供一种高真空电阻炉。

4.为了实现上述目的,本发明采用以下技术方案:一种高真空电阻炉,其特征在于:包括真空系统、炉体、加热装置、冷却装置、工艺管路系统和石墨装置,真空系统和工艺管路系统安装在炉体外部,加热装置、冷却装置和石墨装置安装在炉体内部,真空系统包括真空管路和脱脂机构,真空管路控制不同工艺阶段的炉体的真空度,脱脂机构对混合气体进行脱脂处理,加热装置控制对炉体内的温度,冷却装置控制制品的冷却速度,工艺管路系统向炉体输入气体用于炉体的不同工艺,石墨装置用于装载制品。

5.进一步的;所述真空系统包括真空管路和脱脂机构,真空管路至少包括一级真空管路、二级真空管路和三级真空管路,一级真空管路、二级真空管路和三级真空管路控制不同工艺阶段的炉体真空度,脱脂机构对混合气体进行脱脂处理。

6.进一步的;所述炉体包括炉门、炉膛和炉尾,炉门、炉膛和炉尾的壳体分别采用双层结构,包括位于外侧的外层以及位于内侧的内层,外层与内层之间形成夹层,冷却介质通入夹层,控制炉体的外表面温升不大于25℃,内层采用真空气密结构,控制炉体的漏率不大于1.3x10-7

pa.l/s,外层和内层采用钢质材料,炉膛内设置为炉腔。

7.进一步的;所述加热装置包括隔热组件、加热组件和水冷电极,隔热组件包括若干层叠设置的隔热屏,加热组件包括若干加热器,加热组件位于隔热组件内,加热组件控制炉体内炉腔的温度,隔热组件将加热组件辐射的热量进行反射,防止热量散失,水冷电极用于对加热器供电,通过冷却水对水冷电极进行冷却。

8.进一步的;所述隔热组件包括隔热密封盖、隔热膛和隔热安装盖,隔热密封盖固定安装在隔热膛的一端,隔热安装盖可拆卸安装在隔热膛的另一端,隔热密封盖、隔热膛和隔热安装盖形成隔热腔体,加热组件安装在隔热腔体内,所述隔热密封盖、隔热膛和隔热安装盖分别由若干隔热屏层叠设置,位于隔热密封盖、隔热膛和隔热安装盖位置的隔热屏形状分别与隔热密封盖、隔热膛和隔热安装盖形状相配,隔热膛的若干隔热屏沿隔热膛径向依次向内层叠。

9.进一步的;所述加热器与隔热屏通过若干连接固定器固定连接,连接固定器沿隔

热膛圆周方向分布,连接固定器包括连接固定杆,连接固定杆的上端向上依次贯穿隔热屏并延伸至隔热膛外侧并通过固定件使连接固定杆的上端固定在隔热膛的外表面,连接固定杆的下端贯穿加热器并通过固定件使连接固定杆的下端固定在加热器内表面,所述连接固定杆套设有若干第一定位器和第二定位器,第一定位器位于相邻的隔热屏之间,使相邻隔热屏的间距相同,便于隔热屏的安装,第二定位器位于内层隔热屏与加热器之间,使若干加热器与隔热屏的间距相同。

10.进一步的;所述冷却装置包括热风循环机构和冷却机构,热风循环机构包括风机和排气组件,冷却机构包括热交换器,热风循环机构和冷却机构将炉腔内热量通过热量交换排出炉体。

11.进一步的;所述风机安装在炉体的炉尾内,排气组件安装在位于炉体的炉膛内,排气组件包括冷风分配器和冷风管,冷风分配器一侧与风机安装,另一侧与冷风管安装,所述冷风分配器包括冷风固定端和冷风连接端,冷风固定端与风机连接,冷风连接端与冷风管连接,冷风固定端、冷风连接端以及冷风管形成氮气流通通道。

12.进一步的;所述工艺管路系统包括真空解除回路、氮气注入回路和工艺气体注入回路,真空解除回路、氮气注入回路和工艺气体注入回路分别用于炉体的不同工艺,真空解除回路包括真空解除阀,氮气注入回路包括氮气注入阀,工艺气体注入回路包括工艺气体注入阀,真空解除阀、氮气注入阀以及工艺气体注入阀控制炉体的工艺。

13.进一步的;所述石墨装置包括升降结构和石墨盒体,升降结构包括升降动力机构和顶盖,石墨盒体固设有观察孔,制品安装在石墨盒体内,升降动力机构控制顶盖移动,用于密封或远离观察孔,观察孔用于观察石墨盒体内的制品。

14.综上所述,本发明的有益之处在于:

15.1)、本发明采用一级真空管路、二级真空管路和三级真空管路控制不同工艺阶段的真空度,降低设备复杂程度和成本,真空系统控制炉体真空度,通过脱脂箱和集脂箱将制品中的粘结剂及成型剂有效抽出炉膛,减小对炉膛的污染。

16.2)、本发明的炉体采用双层结构,冷却介质通入夹层,保证炉体的外表面温升不大于25℃,内层采用真空气密结构,保证炉体的漏率不大于1.3x10-7

pa.l/s,同时将炉体作为相关设备的安装载体减小设备占地面积。

17.3)、本发明利用层叠设置的隔热屏,逐层将加热器辐射的热量进行反射,有效防热量散失以及降低炉膛内表面温度,本发明在隔热膛外表面沿轴线方向设计若干隔热环杆,隔热环杆外表面弧度与炉腔内表面的弧形相配,隔热环杆可加强隔热屏层叠安装的强度,保证稳定性,本发明加热器采用高温电阻发热元件,若干加热器沿隔热膛轴向依次间隔均匀排布,保证隔热腔体内热量分布均匀,获得高精度的炉内温度均匀性,从而提高制品品质,减少能源消耗,提高了生产效率,本发明设计连接固定器连接加热器与隔热屏,连接固定杆套设的第一定位器位于相邻的隔热屏之间,使相邻隔热屏的间距相同,同时方便隔热屏的安装,连接固定杆套设的第二定位器位于内层隔热屏与加热器之间,使若干加热器与隔热屏的间距保持恒定,本发明采用水冷电极对加热器供电,使水冷电极受到辐射升高后,冷却水对水冷电极进行冷却,能有效提高水冷电极的使用寿命。

18.4)、本发明通过冷风连接杆固定连接冷风固定端和冷风连接端,加强冷风分配器的强度本发明将冷风管一端设置为密封端,从而使氮气沿气流通通道通过冷风出气管向炉

腔喷出,提高氮气的喷出量以及喷出速度,同时保证氮气喷出的均匀性,本发明通过冷却装置,保证炉腔内的换热均匀性,保证制品冷却速度一致性,有效提高制品质量,提高了生产效率。

19.5)、本发明的真空解除阀、氮气注入阀以及工艺气体注入阀采用高真空气动挡板阀作为各回路的开关阀,通过真空解除阀、氮气注入阀以及工艺气体注入阀的开启实现向炉体送入氮气,或解除炉内真空,以便开启炉门;或向炉内送入工艺气体,实现了不同工艺要求。

20.6)、本发明通过盖门压杆与安装块扣合安装,使盖门压杆将盖门压紧在石墨盒体上,整体结构简单,操作方便;本发明将升降动力机构设置在炉体外部,方便操作;本发明在石墨盒体设置排气阀,排气阀可将石墨盒体内的气体向腔体排放,保证石墨盒体内的气压的稳定性。

附图说明

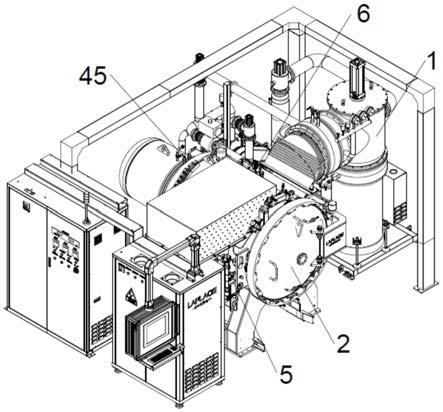

21.图1为本发明的高真空电阻炉示意图一。

22.图2为本发明的高真空电阻炉示意图二。

23.图3为本发明的真空系统示意图。

24.图4为本发明的炉体内装置半剖示意图。

25.图5为本发明的加热装置示意图。

26.图6为图4中a的放大示意图。

27.图7为本发明的冷却装置示意图。

28.图8为本发明的冷风分配器示意图。

29.图9为本发明的冷风分配器半剖示意图。

30.图10为本发明的工艺管路系统示意图。

31.图11为本发明的石墨装置示意图。

具体实施方式

32.以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。需说明的是,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。

33.需要说明的是,以下实施例中所提供的图示仅以示意方式说明本发明的基本构想,遂图式中仅显示与本发明中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的型态、数量及比例可为一种随意的改变,且其组件布局型态也可能更为复杂。

34.本发明实施例中所有方向性指示(诸如上、下、左、右、前、后、横向、纵向

……

)仅用于解释在某一特定姿态下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

35.实施例一:

36.如图1-11所示,一种高真空电阻炉,包括真空系统1、炉体2、加热装置3、冷却装置4、工艺管路系统5和石墨装置6,真空系统1和工艺管路系统5安装在炉体2外部,加热装置3、冷却装置4和石墨装置6安装在炉体2内部,真空系统1包括真空管路和脱脂机构,真空管路控制不同工艺阶段的炉体2的真空度,脱脂机构对混合气体进行脱脂处理,加热装置3控制对炉体2内的温度,冷却装置4控制制品的冷却速度,工艺管路系统5向炉体输入气体用于炉体2的不同工艺,石墨装置6用于装载制品。

37.混合气体是指在热处理过程中,制品中的粘结剂及成型剂与工艺气体、氮气等气体混合而成的气体。

38.真空系统1包括真空管路和脱脂机构,真空管路至少包括一级真空管路、二级真空管路和三级真空管路,一级真空管路、二级真空管路和三级真空管路控制不同工艺阶段的炉体真空度,脱脂机构对混合气体进行脱脂处理。

39.一级真空管路包括初级泵111、一级初级阀112、二级初级阀113和三级初级阀114,二级真空管路包括次级泵121、一级次级阀122、二级次级阀123和三级次级阀124,三级真空管路包括主泵131和主阀132,主阀132通过真空进气管14与炉体2连通,一级真空管路、二级真空管路以及三级真空管路各部件通过管道(图未标识)连通,脱脂机构包括脱脂箱15和集脂箱16,工件脱脂通路包括用于混合气体导入的三级初级阀114、用于混合气体脱脂的脱脂箱15、用于混合气体导出的二级初级阀113,炉体2、真空进气管14、三级初级阀114、脱脂箱15、二级初级阀113、初级泵111以及集脂箱16形成一级真空度控制通路(或称脱脂通路),初级泵111控制炉体2的真空度,真空度范围设置在1-10pa;混合气体沿一级真空度控制通路流通,混合气体中油脂经过脱脂箱15脱脂处理,混合气体的尾气和系统运行产生的废弃物通过初级泵111排放到集脂箱16内,保证系统不被污染;炉体2、真空进气管14、主阀132、二级次级阀123、次级泵121、一级初级阀112、初级泵111以及集脂箱16形成二级真空度控制通路,次级泵121以及初级泵111控制炉体2的真空度,真空度范围设置在10-1-10-2

pa;炉体2、真空进气管14、主阀132、主泵131、一级次级阀122、次级泵121、一级初级阀112、初级泵111以及集脂箱16形成三级真空度控制通路,主泵131、次级泵121以及初级泵111控制炉体2的真空度,真空度范围设置在10-3-10-4

pa;真空系统1对炉体2进行抽真空处理,保证制品在加热过程中的10-3

~10-4

pa真空度要求,并将制品中的粘结剂及成型剂排出到炉外的集脂箱16内,统一清理。

40.炉体2包括炉门21、炉膛22和炉尾23,炉门21、炉膛22和炉尾23的壳体分别采用双层结构,具体分为位于外侧的外层以及位于内侧的内层,外层与内层之间形成夹层,夹层除进口与出口外,保持密封状态,冷却介质通入夹层,保证炉体的外表面温升不大于25℃,冷却介质可采用冷却水或气体,只要能实现对炉体2的冷却作用即可,内层采用真空气密结构,保证炉体2的漏率不大于1.3x10-7

pa.l/s,外层和内层均可采用钢质材料,炉膛22内设置为炉腔24,炉腔24内安装加热装置3、冷却装置4、石墨装置6以及其他相关设备,加热装置3安装在冷却装置4内部,石墨装置6安装在加热装置3内部,真空系统1、工艺管路系统5以及其他相关设备安装在炉体2的外部,从而减小设备占地面积;炉体2下方固设有炉体支撑架25,炉体支撑架25用于支撑炉体2。

41.加热装置3包括隔热组件、加热组件和水冷电极33,隔热组件包括若干层叠设置的隔热屏31,加热组件包括若干加热器32,加热组件位于隔热组件内,加热组件控制炉体2内

炉腔24的温度,隔热组件将加热组件辐射的热量进行反射,防热量散失以及降低炉膛内表面温度。

42.隔热组件包括隔热密封盖35、隔热膛30和隔热安装盖37,隔热密封盖35固定安装在隔热膛30的一端,隔热安装盖37可拆卸安装在隔热膛30的另一端,隔热密封盖35、隔热膛30和隔热安装盖37形成隔热腔体,加热组件安装在隔热腔体内。

43.隔热密封盖35、隔热膛30和隔热安装盖37分别由若干隔热屏31层叠设置,位于隔热密封盖35、隔热膛30和隔热安装盖37位置的隔热屏31形状分别与隔热密封盖35、隔热膛30和隔热安装盖37形状相配,本实施例中,隔热膛30采用圆柱筒状结构,若干隔热屏31沿隔热膛30径向依次向内层叠,隔热屏31采用耐高温材料,逐层将加热器32辐射的热量反射回隔热腔体,防止热量散失,隔热膛30外表面沿轴线方向设置有若干隔热环杆301,隔热环杆301外表面弧度与炉腔24内表面的弧形相配,隔热环杆301可加强隔热屏31层叠安装的强度,保证稳定性,隔热膛30一端还设置有隔热安装角302,隔热安装角302用于隔热膛30和隔热安装盖37的安装;隔热膛30上固设有隔热安装块34,隔热安装块34用于加热装置3与炉膛22内表面的安装。

44.加热组件位于隔热腔体,加热器32采用筒状结构,采用高温电阻发热元件,如镍铬合金、钼、石墨和钨等,可根据设备不同的工作温度选用适合的材料,若干加热器32沿隔热膛30轴向依次间隔均匀排布,保证隔热腔体内热量分布均匀,加热器32与隔热屏31通过若干连接固定器36固定连接,具体来说,连接固定器36沿隔热膛30圆周方向均匀分布,保证加热器32安装的稳定性,连接固定器36包括连接固定杆362,根据图6的视觉角度,连接固定杆362的上端向上依次贯穿隔热屏31并延伸至隔热膛30外侧并通过相应的固定件使连接固定杆362的上端固定在隔热膛30的外表面,连接固定杆362的下端贯穿加热器32并通过相应的固定件使连接固定杆362的下端固定在加热器32内表面,进一步的,连接固定杆362套设有若干第一定位器361和第二定位器363,第一定位器361位于相邻的隔热屏31之间,使相邻隔热屏31的间距相同,同时方便隔热屏31的安装,第二定位器363位于内层隔热屏31与加热器32之间,使若干加热器32与隔热屏31的间距保持恒定。

45.水冷电极33依次贯穿炉膛22、隔热膛30并与加热器32连接,本实施例采用水冷电极33对加热器32供电,水冷电极33自身以及受到辐射温度升高后,冷却水对水冷电极33进行冷却,能有效提高水冷电极33的使用寿命。

46.冷却装置4包括热风循环机构和冷却机构,热风循环机构包括风机41和排气组件,冷却机构包括热交换器44,热风循环机构和冷却机构将炉腔24内热量通过热量交换排出炉体2。

47.热风循环机构包括风机41和排气组件,风机41安装在炉尾23内,排气组件位于炉腔24内,排气组件包括冷风分配器42和冷风管43,冷风分配器42一侧与风机41安装,另一侧与冷风管43安装。

48.冷风分配器42包括冷风固定端421和冷风连接端422,冷风固定端421和冷风连接端422一体成型,冷风固定端421与风机41连接,冷风连接端422与冷风管43连接,冷风固定端421、冷风连接端422以及冷风管43形成气体或氮气流通通道。

49.本实施例中,冷风连接端422的宽度大于冷风固定端421的宽度,两者形成几字型,冷风连接端422和冷风固定端421设置为壳体结构,冷风连接端422内设置有冷风分配腔

4211,冷风分配腔4211整体设计为圆柱型,风机1的输出端安装在冷风分配腔4211,冷风连接端422内设置有冷风腔4222,冷风腔4222整体同样设计为圆环型,但相较于冷风分配腔4211,冷风腔4222的厚度更小,形成较为扁平的结构,冷风分配腔4211与冷风腔4222连通,氮气在由冷风分配腔4211流通至扁平结构的冷风腔4222中,氮气受到压缩,氮气压强增大,可提高氮气的出气速度,冷风连接端422上还设置有若干冷风连通孔4221,若干冷风连通孔4221呈环形分布在冷风连接端422的圆周方向,冷风连通孔4221与冷风腔4222连通,冷风管43安装在冷风连通孔4221,使冷风分配腔4211、冷风腔4222、冷风连通孔4221以及冷风管43构成氮气流通通道。

50.冷风分配器42还包括冷风安装板423,冷风安装板423用于安装冷却机构,冷风固定端421、冷风连接端422以及冷风安装板423通过冷风连接杆424固设连接,冷风连接杆424还可用于加强冷风分配器42的强度。

51.本实施例中,若干冷风管43以冷风分配器42轴线为中心呈环形分布在冷风管43圆周方向,若干冷风管43形成用于放置加热装置3的冷风装载腔,即加热装置3整体位于冷风装载腔内,冷风管43分布在隔热膛30的外部,冷风管43设置为中空的管状结构,冷风管43连通设置有若干冷风出气管431,冷风出气管431的出口方向朝向冷风装载腔,冷风管43的一端与冷风连通孔4221安装,冷风管43的另一端设置为密封端,从而使氮气沿气流通通道通过冷风出气管431向炉腔24喷出,提高氮气的喷出量以及喷出速度,同时保证氮气喷出的均匀性。

52.冷却机构包括热交换器44,热交换器44安装在冷风安装板423,热交换器44设置有水冷装置,水冷装置设置有水冷进口和水冷出口45,水冷进口和水冷出口45延伸至炉体2外部,实现水循环。

53.本实施例实施过程中,加热装置3完成加热后,风机41将氮气通过热风循环机构送入炉腔24内,氮气吸收炉腔24内的热量使温度升高后,在风机41的作用下,氮气经过热交换器44将热量传递给热交换器44内的水冷装置,受热的冷却水由水冷出口45将热量传递到炉体2外部,即风机41将送进炉腔24内的氮气在炉腔24内进行定向循环,热交换器44通过热交换作用实现将降低炉腔24温度的目的,通过本实施例的换热结构,保证炉腔24内的换热均匀性,使不同位置的制品冷却速度基本相同,有效提高制品质量,冷却速度保持在50-100℃/h。

54.工艺管路系统5包括真空解除回路、氮气注入回路和工艺气体注入回路,真空解除回路、氮气注入回路和工艺气体注入回路分别用于炉体2的不同工艺,真空解除回路包括真空解除阀512,氮气注入回路包括氮气注入阀533,工艺气体注入回路包括工艺气体注入阀541,真空解除阀512、氮气注入阀533以及工艺气体注入阀541控制炉体2的工艺。

55.工艺管路系统5安装在炉体2的侧部,工艺管路系统5包括工艺显示板544,工艺显示板544安装在炉体2的外侧,工艺管路系统5还包括与炉体2连通的气体端口52和工艺气体端口54,真空解除回路以及氮气注入回路通过气体端口52与炉体2的炉腔24连通,实现解除炉体2的真空状态以及氮气注入工艺,工艺气体注入回路通过工艺气体端口54与炉体2的炉腔24连通,实现工艺气体注入炉腔24的目的。

56.真空解除回路包括真空解除阀512和真空空气过滤器510,真空解除阀512和真空空气过滤器510通过第一真空管路511连通,真空解除阀512与气体端口52通过第二真空管

路513连通,真空空气过滤器510、第一真空管路511、真空解除阀512、第二真空管路513以及气体端口52形成真空解除气体流通路径,真空解除阀512控制真空解除气体流通路径的开启和闭合,制品经热处理并冷却处理待出炉时,真空解除阀512开启后,真空气体沿真空解除气体流通路径输送至炉体2的炉腔24,从而解除炉腔24内的真空状态,以便开启炉门。

57.氮气注入回路包括气体注入端口53和氮气注入阀533,气体注入端口53与氮气注入阀533通过第一氮气管路531连通,氮气注入阀533与气体端口52通过第二氮气管路534连通,第一氮气管路531上设置有氮气注入真空度表535,气体注入端口53、第一氮气管路531、氮气注入阀533、第二氮气管路534以及气体端口52形成氮气注入气体流通路径,当炉体2需要氮气注入时,氮气注入阀533打开,氮气沿氮气注入气体流通路径通入炉体2的炉腔24,实现氮气输入的目的,并通过氮气注入真空度表535控制氮气的输入量。

58.工艺气体注入回路包括工艺气体管路545和工艺气体注入阀541,工艺气体管路545一端与气体注入端口53连通,另一端与工艺气体注入阀541连通,工艺气体注入阀541的出口端与工艺气体端口54连通,气体注入端口53、工艺气体管路545、工艺气体注入阀541以及工艺气体端口54形成工艺气体流通路径,当炉体2进行工艺处理时,工艺气体注入阀541打开,工艺气体沿工艺气体流通路径通入炉体2,实现工艺气体输入的目的;如图10所示,工艺气体管路545安装在工艺显示板544,且工艺气体管路545设置有安装在工艺显示板544的进气开关544、减压阀543以及真空度表542控制工艺气体的输入量以及输入速度。

59.真空解除阀512、氮气注入阀533以及工艺气体注入阀541采用高真空气动挡板阀作为各回路的开关阀,通过真空解除阀512、氮气注入阀533以及工艺气体注入阀541的开启实现向炉体2送入氮气,或解除炉内真空,以便开启炉门;或向炉内送入工艺气体,实现了不同工艺要求。

60.本实施例中,气体注入端口53分别与氮气提供设备以及工艺气体提供设备连接,根据工艺需要向氮气注入回路输送氮气或向工艺气体注入回路输送工艺气体。

61.石墨装置6包括升降结构61和石墨盒体62,升降结构61包括升降动力机构611和顶盖613,石墨盒体62固设有观察孔64,制品安装在石墨盒体62内,升降动力机构611控制顶盖613移动,用于密封或远离观察孔64,观察孔64用于观察石墨盒体62内的制品是否安装到位。

62.升降结构61包括升降动力机构611和顶盖613,升降动力机构611包括升降杆612,顶盖613固设在升降杆612端面,升降动力机构611通过驱动升降杆612升降控制顶盖613在竖直方向的移动。

63.石墨盒体62设置为通过若干盖板拼装成的箱型结构,并通过盖门622实现石墨盒体62的封装,盖门622与石墨盒体62可拆卸安装,盖门622的安装方向为制品进出石墨盒体62的方向,盖门622与石墨盒体62具体通过盖门压杆624实现可拆卸安装,具体来说,石墨盒体62上固设有两组对称的安装块623,安装块623上固设有安装卡腔6231,盖门压杆624的两端对称固设有压杆槽口6241,压杆槽口6241与安装卡腔6231配合,实现盖门压杆624与安装块623扣合安装,从而通过盖门压杆624将盖门622压紧在石墨盒体62上,整体结构简单,操作方便。

64.本实施例中,观察孔64位于石墨盒体62上方的盖板,观察孔64尺寸小于顶盖613尺寸,顶盖613可将观察孔64完全封闭,使石墨盒体62内部形成密封盒体。

65.石墨盒体62还设置有排气阀63,排气阀63优选安装在石墨盒体62上方的盖板,当石墨盒体62内的真空度大于隔热腔体的真空度时,排气阀63打开,石墨盒体62内的气体向腔体排放。

66.本实施例中,盖板、盖门622采用等静压石墨材料。

67.本实施例中,石墨装置6安装在加热装置3的隔热腔体内,升降动力机构611安装在炉体2的炉膛22外表面,升降杆612依次贯穿炉膛22和隔热膛30,并延伸至隔热腔体内,升降杆612与炉膛22和隔热膛30滑动连接,升降动力机构611驱动升降杆612升降控制顶盖613与观察孔64保持密封状态或远离状态。

68.本发明实施过程中,氮气注入回路向炉体2的炉腔24注入氮气进行吹扫,制品放置在石墨盒体62,炉体2通过真空系统1进行进行抽真空处理,保证炉腔24的真空度保持在10-3

~10-4

pa,加热装置3对炉腔24加热,工艺气体注入回路向炉腔24注入工艺气体,对制品进行热处理,混合了粘结剂及成型剂的混合气体抽取至真空系统1的脱脂机构进行脱脂处理,减小对炉膛22的污染,制品热处理后,冷却装置4启动,有效控制制品冷却速度,保证制品冷却速度一致性,提高了生产效率,制品冷却至工艺设定温度后,真空解除回路向炉腔24输送真空空气,解除炉腔24内的真空状态,开启炉门21,将装载制品的石墨盒体62取出,拆卸盖门压杆624,将制品取出即可。

69.显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。