1.本实用新型涉及锅炉技术领域,尤其涉及一种锅炉用检测温度场及浓度场的检测机构。

背景技术:

2.锅炉是一种能量转换设备,向锅炉输入的能量有燃料中的化学能、电能,锅炉输出具有一定热能的蒸汽、高温水或有机热载体。锅炉中产生的热水或蒸汽可直接为工业生产和人民生活提供所需热能,也可通过蒸汽动力装置转换为机械能,或再通过发电机将机械能转换为电能。

3.目前市场上已有的锅炉检测机构在检测温度场和浓度场时,每班运行情况各有差异,炉内燃烧情况不能清晰展示,无法提供明确的指导。为此,我们提出一种锅炉用检测温度场及浓度场的检测机构。

技术实现要素:

4.本实用新型主要是解决上述现有技术所存在的技术问题,提供一种锅炉用检测温度场及浓度场的检测机构。

5.为了实现上述目的,本实用新型采用了如下技术方案,一种锅炉用检测温度场及浓度场的检测机构,包括锅炉,锅炉为空心圆柱型,锅炉的内部底部壁面固定安装有燃烧炉,燃烧炉为空心圆柱型结构,燃烧炉的侧壁左侧靠近上方的位置安装有排气管,排气管的一段贯穿锅炉的侧壁位于外界,锅炉的前方靠近左侧的位置设置有检测机构,检测机构的内部底部壁面固定安装有第一燃烧腔,检测机构的侧壁靠近右方的位置开设有连通至燃烧炉内部的观察腔,观察腔内安装有两组观察镜,观察镜为圆盘型结构,检测机构的下方设置有炉膛温度显示柜,炉膛温度显示柜为圆柱型结构,检测机构的侧壁靠近右侧的位置固定安装有燃烧器,燃烧器的右侧壁中间位置设置有温度检测装置,温度检测装置为现有装置,在此不做赘述,燃烧器的底部壁面中间位置安装有燃气管,燃气管为l型结构的管,燃烧器的左侧壁面靠近下方的位置安装有送气管,送气管连通至第一燃烧腔的内部,第一燃烧腔的侧壁靠近后方的位置安装有导热管,导热管为管状结构,且导热管贯穿检测机构的侧壁以及锅炉的侧壁与燃烧炉的内部相连通。

6.观察镜和温度检测装置组成整个系统的检测机构,炉膛温度显示柜的内部集成有dcs控制系统,检测机构检测的数据通过燃烧优化站传输至dcs控制系统的内部进行分析

7.作为优选,所述检测机构的顶部壁面固定安装有蒸汽管,蒸汽管为空心结构的圆柱,蒸汽管的侧壁靠近后方的位置固定安装有进气管,进气管为管状结构,进气管贯穿锅炉的侧壁于锅炉的内部连通,蒸汽管的侧壁后方的位置固定安装有回流管,回流管为管状结构。

8.作为优选,所述回流管贯穿锅炉的侧壁于锅炉的内部连通,蒸汽管的顶部壁面安装有出气管,蒸汽管的顶部后方靠近右侧的位置安装有连通至蒸汽管内部的注水口,注水

口为管状结构。

9.作为优选,所述注水口的顶部设置有密封盖,密封盖为底部开有圆孔的圆柱形结构,密封盖底部开设的孔与注水口的顶部壁面相吻合,蒸汽管的内部中间位置固定安装有滤网,滤网为圆盘型结构。

10.作为优选,所述回流管的内壁中间位置固定安装有固定环,固定环为半圆环型的块,固定环的内侧壁之间安装有旋转杆,旋转杆为圆柱型的杆,旋转杆的侧壁前方固定安装有密封板,密封板为圆形的板。

11.有益效果

12.本实用新型提供了一种锅炉用检测温度场及浓度场的检测机构。具备以下有益效果:

13.(1)该锅炉用检测温度场及浓度场的检测机构,因为安装有观察镜和温度检测装置,通过观察镜可以观察到燃烧炉内燃烧的情况,通过温度检测装置可以了解燃烧炉内燃气燃烧时的温度,观察镜和温度检测装置组成整个系统的检测机构,炉膛温度显示柜的内部集成有dcs控制系统,检测机构检测的数据通过燃烧优化站传输至dcs控制系统的内部进行分析,达到了使炉内燃烧状态可监测化和可视化的效果,提高锅炉燃烧效率,提升锅炉效率约0.2%左右,提高锅炉各负荷蒸汽温度,提升机组效率。

14.(2)该锅炉用检测温度场及浓度场的检测机构,蒸汽管内的水经过滤网的过滤后从回流管流入锅炉内,再通过燃气管向燃烧器内输送燃气,燃烧器将燃气点燃后通过送气管输送到第一燃烧腔内,再通过导热管将燃气从第一燃烧腔内输送到燃烧炉内,燃气燃烧产生的热量将锅炉内的水加热至沸腾由于检测机构内的水经过过滤,水里的杂质被过滤后再加热不会产生水垢,水垢附着在检测机构的内部会时水加热需要更多的热量,避免了水垢影响锅炉燃烧效率的情况发生。

15.(3)该锅炉用检测温度场及浓度场的检测机构,锅炉内的蒸气通过回流管向左移动时,水蒸气向左顶密封板会被固定环挡住,使得水蒸气无法从回流管达到蒸汽管内,只能由蒸汽管内的水从回流管流入锅炉内,避免了水蒸气从回流管进入蒸汽管的情况发生。

附图说明

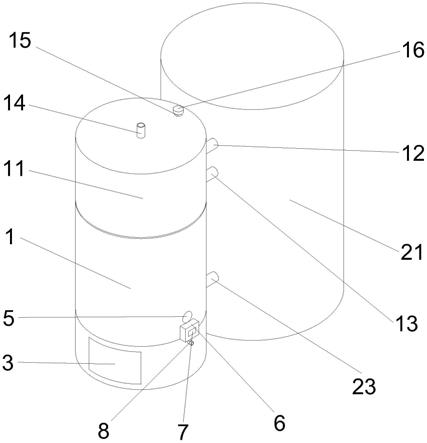

16.图1为本实用新型主视图;

17.图2为本实用新型检测机构剖视图;

18.图3为本实用新型锅炉剖视图;

19.图4为本实用新型图2中a处放大图;

20.图5为本实用新型回流管剖视图;

21.图6为本实用新型dcs控制系统的整体流程图;

22.图7为本实用新型智能燃烧优化系统图;

23.图8为本实用新型智能燃烧优化系统图;

24.图9为本实用新型机组负荷400mw下炉膛a/b/c三层的温度变化趋势图;

25.图10为本实用新型中炉膛温度、机组负荷、给煤量对比图;

26.图11为本实用新型过滤系统优化效果图。

27.图例说明:

28.1检测机构、2第一燃烧腔、3炉膛温度显示柜、4观察腔、5观察镜、6燃烧器、7温度检测装置、8燃气管、9送气管、10排气管、11蒸汽管、12进气管、13回流管、14出气管、15注水口、16密封盖、17滤网、18固定环、19旋转杆、20密封板、21锅炉、22燃烧炉、23导热管。

具体实施方式

29.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

30.实施例1:如图1

‑

图5所示,一种锅炉用检测温度场及浓度场的检测机构,包括锅炉21,锅炉21为空心圆柱型,锅炉21的内部底部壁面固定安装有燃烧炉22,燃烧炉22为空心圆柱型结构,燃烧炉22的侧壁左侧靠近上方的位置安装有排气管10,排气管10的一段贯穿锅炉21的侧壁位于外界,锅炉21的前方靠近左侧的位置设置有检测机构1,检测机构1的内部底部壁面固定安装有第一燃烧腔2,检测机构1的侧壁靠近右方的位置开设有连通至燃烧炉内部的观察腔 4,观察腔4内安装有两组观察镜5,观察镜5为圆盘型结构,检测机构1的下方设置有炉膛温度显示柜3,炉膛温度显示柜3为圆柱型结构,检测机构1的侧壁靠近右侧的位置固定安装有燃烧器6,燃烧器6的右侧壁中间位置设置有温度检测装置7,温度检测装置7为现有装置,在此不做赘述,燃烧器6的底部壁面中间位置安装有燃气管8,燃气管8为l型结构的管,燃烧器6的左侧壁面靠近下方的位置安装有送气管9,送气管9连通至第一燃烧腔2的内部,第一燃烧腔 2的侧壁靠近后方的位置安装有导热管23,导热管23为管状结构,且导热管23 贯穿检测机构1的侧壁以及锅炉21的侧壁与燃烧炉22的内部相连通。

31.检测机构1的顶部壁面固定安装有蒸汽管11,蒸汽管11为空心结构的圆柱,蒸汽管11的侧壁靠近后方的位置固定安装有进气管12,进气管12为管状结构,进气管12贯穿锅炉21的侧壁于锅炉21的内部连通,蒸汽管11的侧壁后方的位置固定安装有回流管13,回流管13为管状结构,回流管13贯穿锅炉21的侧壁于锅炉21的内部连通,蒸汽管11的顶部壁面安装有出气管14,蒸汽管11的顶部后方靠近右侧的位置安装有连通至蒸汽管11内部的注水口15,注水口15 为管状结构,注水口15的顶部设置有密封盖16,密封盖16为底部开有圆孔的圆柱形结构,密封盖16底部开设的孔与注水口15的顶部壁面相吻合,蒸汽管 11的内部中间位置固定安装有滤网17,滤网17为圆盘型结构。

32.回流管13的内壁中间位置固定安装有固定环18,固定环18为半圆环型的块,固定环18的内侧壁之间安装有旋转杆19,旋转杆19为圆柱型的杆,旋转杆19的侧壁前方固定安装有密封板20,密封板20为圆形的板。

33.观察镜5和温度检测装置7组成整个系统的检测机构,炉膛温度显示柜3 的内部集成有dcs控制系统,检测机构检测的数据通过燃烧优化站传输至dcs 控制系统的内部进行分析。

34.实施例2:如图6

‑

11所示:上述方案中提及的锅炉在使用时,采用锅炉智能优化系统实现智能燃烧,智能燃烧包括:

35.检测层面:通过检测影响锅炉燃烧的重要参数,为运行操作提供信息。

36.控制层面:通过采用先进控制算法、人工智能技术和数据挖掘方法,实现锅炉燃烧

优化控制。

37.设备层面:通过燃烧器、受热面等设备优化设计和改造,实现锅炉优化燃烧。

38.目前锅炉测温有三种技术路线:

39.(1)采用超声波技术进行测温,由于现场影响因素较多,测温周期长,故现场应用效果不好;

40.(2)基于ccd摄像技术锅炉测温技术,用于锅炉二维或所谓三维测温,由于是推算出的二维或三维温度场,测温准确性和可信性一直受质疑,这类测温技术虽在一些电厂应用,但效果也不好,关键是准确性、可信性及如何应用问题。

41.(3)基于红外技术的双色测温法,这种技术刚在电厂应用,由于技术比较成熟,现场不需调试参数,具有测温准,使用简单,测温参数直接接入dcs系统在操作员显示屏上直接显示测温点温度,对运行操作具有重要参考价值,是目前最有应用前景的锅炉测温技术。

42.根据安装测点不同,可解决不同问题:

43.(1)锅炉低负荷稳燃;

44.(2)结焦;

45.(3)火焰烧偏问题(过热汽温两侧偏差大问题);

46.(4)优化吹灰;

47.(5)优化燃烧,提高机组效率;

48.(6)减少氮氧化物。

49.专用于锅炉炉膛温度测量的红外线测温测量装置。

50.可以直接安装在锅炉炉壁上连续在线监测。

51.温度测量范围为400~1650℃,输出4

‑

20ma电流信号或rs485通信的数字信号。

52.在该系统下,本锅炉在使用时可以达到结焦控制,提高效率,保证安全,防止偏烧,预防灭火,节省燃油,提高效益,缩短启停时间,炉膛立体温度控制,燃烧优化等效果。

53.基于660mw超超临界机组的锅炉燃烧状态参数,采用各个负荷段中对nox 排放、排烟温度的最主要影响因素,建立nox排放和排烟温度的分层模型。

54.基于所建立的锅炉燃烧系统分层模型,以锅炉可调整的运行参数为优化变量,包括各个燃烧层的给煤机给煤量、各层二次风、燃尽风等,以降低锅炉的 nox排放量和排烟温度为优化目标进行全局优化。

55.本实用新型的工作原理:

56.在使用时,打开密封盖16,通过注水口15向蒸汽管11内加入大量的水,蒸汽管11内的水经过滤网17的过滤后从回流管13流入锅炉21内,再通过燃气管7向燃烧器5内输送燃气,燃烧器5将燃气点燃后通过送气管9输送到第一燃烧腔2内,再通过导热管23将燃气从第一燃烧腔2内输送到燃烧炉22内,燃气燃烧产生的热量将锅炉21内的水加热至沸腾,沸腾产生的大量蒸气通过进气管12输送到蒸汽管11内,一部分蒸气通过出气管14被输送到需要的地方,还有一部分蒸气经过冷凝重新变成液态水,再经过滤网17的过滤后从回流管13 流回锅炉21内,燃烧产生的废气可通过排气管10向废气收集装置内排放。

57.因为回流管13内安装有固定环18、旋转杆19和密封板20,蒸汽管11内水蒸气被液化后形成的水经过过滤后会向右顶开密封板20,密封板20可以在旋转杆19上旋转,使得水可以流回锅炉21内,而锅炉21内的蒸气通过回流管13 向左移动时,水蒸气向左顶密封板20

会被固定环18挡住,使得水蒸气无法从回流管13达到蒸汽管11内,只能由蒸汽管11内的水从回流管13流入锅炉21 内。

58.最后,应当指出,以上实施例仅是本实用新型较有代表性的例子。显然,本实用新型不限于上述实施例,还可以有许多变形。凡是依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均应认为属于本实用新型的保护范围。