to直燃式热氧化装置

技术领域

1.本实用新型涉及热氧化装置技术领域,具体为to直燃式热氧化装置。

背景技术:

2.焚烧法在处理工业废气及有机废液方面的最大优势在于可以迅速和极大程度的使有害的有机物转化为无害的小分子无机物,使有机废弃物得到无害化处理,因此,焚烧法已被国内外广泛用于处理工业废气、废液及生活垃圾等领域,在焚烧时往往需要使用焚烧装置对工业废气、废液及生活垃圾进行焚烧处理,而直燃式热氧化炉焚烧装置正是一种使用比较方便的废气及废液焚烧装置。

3.但是目前,现有的直燃式热氧化炉焚烧装置一般直接将废气通往喷火腔内进行燃烧,然后直接排向大气,燃烧速度快,但是质量并不高,废气中含有的一侧燃点高的有机气体并没有完全燃烧,导致排向外界的气体并不纯净,达不到安全排放的标准。

4.基于此,本实用新型设计了to直燃式热氧化装置,以解决上述问题。

技术实现要素:

5.为解决上述问题,本实用新型提供如下技术方案:

6.to直燃式热氧化装置,包括氧化管,所述氧化管一端固定安装用于为加强氧化反应提供催化气体的风机,所述风机上端设有用于输送废气的废气管,所述风机下端设有用于为氧化反应提供燃烧原料的煤气管。

7.作为本实用新型的进一步方案,所述风机为燃烧式风机,所述风机包括风机罩,风机罩一侧固定安装驱动电机,另一侧开设有进风口,所述驱动电机的输出轴贯穿风机罩,且固定连接其内部风扇,所述进风口外侧固定安装进气管,所述风机罩的出风口外侧固定安装出气管,所述出气管与氧化管通过法兰盘固定连接,且两个法兰盘之间固定安装密封垫。工作时,启动驱动电机,驱动电机带动风扇高速旋转,在风机罩内产生离心力,从进气口引导气体流向出气口,从而引导进气管中的催化气体向氧化管内流动,使氧化管内反应加速,更好更快的将废气中的有机物燃烧殆尽,在出气管与氧化管的连接处添加密封垫避免催化气体泄漏,对工作环境造成污染,同时风机将火焰向排放口一侧吹动还增加了废气燃烧的时常,使废气燃烧的更充分。

8.作为本实用新型的进一步方案,所述废气管在靠近氧化管的一侧固定连接两根支管,所述支管上固定安装阻绝器,所述支管末端贯穿氧化管一侧,且出气孔位于氧化管上半部分。工作时,废气管外接两根支管便于加大废气的排放量,提高废气的处理效率,阻绝器便于防止火焰回流至废气管中,对废气管造成损坏或爆炸。

9.作为本实用新型的进一步方案,所述氧化管内位于支管的内侧固定连接稀释管,所述稀释管在氧化管内为圆环状,且圆环上开设有若干排气孔。工作时,稀释管向氧化管内添加空气或者氧气,为废气燃烧提供燃烧环境,稀释管在氧化管内位于支管的内侧,避免废气在内燃烧时,因为氧气不足导致无法燃烧,最后将废气直接排向外界污染环境。

10.作为本实用新型的进一步方案,所述煤气管在氧化管一端外侧的部分为圆环状,且圆环与氧化管之间固定安装多个输出管,所述输出管固定连接氧化管内部的煤气头,所述煤气头在氧化管内侧位于稀释管的内侧,所述氧化管上端固定连接电子打火器。工作时,通过电子打火器将煤气头点燃,煤气管为煤气头提供燃烧能源,多个煤气头进行工作使燃烧的温度更高,增加废气燃烧时的温度,使废气燃烧的更充分。

11.作为本实用新型的进一步方案,所述氧化管内壁为蓄热陶瓷面。工作时,蓄热陶瓷面的氧化管内面,便于对氧化管内部进行保温,从而降低能源的损耗,同时还能增加氧化管的使用寿命。

12.有益效果

13.与现有技术相比,本实用新型的有益效果是:

14.通过氧化管、风机、废气管、煤气管以及稀释管的配合使用,在氧化管内部从外到内依次排列废气管、稀释管、煤气管以及风机,便于在氧化管内为废气的燃烧做出良好的燃烧环境,同时风机进风口连接催化气体的进气管,加快废气燃烧的同时,还能拉长废气燃烧的时常,使废气燃烧的更充分,排向外界的气体更符合安全排放的标准。

附图说明

15.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

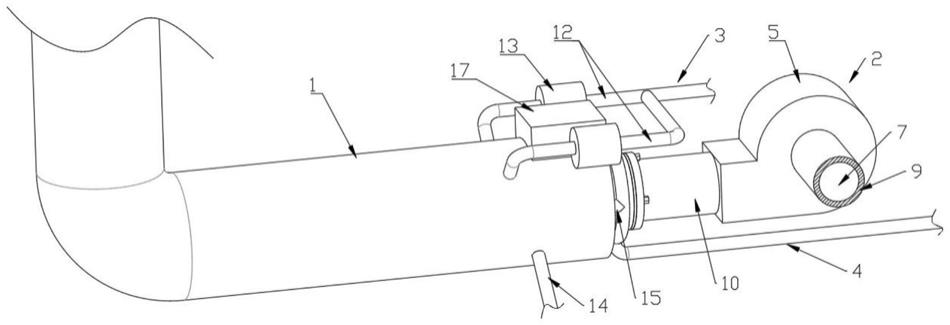

16.图1为本实用新型总体结构示意图;

17.图2为本实用新型正视部分剖面示意图;

18.图3为本实用新型图2的a放大示意图。

19.附图中,各标号所代表的部件列表如下:

20.1-氧化管,2-风机,3-废气管,4-煤气管,5-风机罩,6-驱动电机,7-进风口,8-风扇,9-进气管,10-出气管,11-密封垫,12-支管,13-阻绝器,14-稀释管,15-输出管,16-煤气头,17-电子打火器。

具体实施方式

21.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

22.请参阅图1-3,本实用新型提供一种技术方案:

23.to直燃式热氧化装置,包括氧化管1,氧化管1一端固定安装用于为加强氧化反应提供催化气体的风机2,风机2上端设有用于输送废气的废气管3,风机2下端设有用于为氧化反应提供燃烧原料的煤气管4。

24.作为本实用新型的一种实施方式,风机2为燃烧式风机,风机2包括风机罩5,风机罩5一侧固定安装驱动电机6,另一侧开设有进风口7,驱动电机6的输出轴贯穿风机罩5,且固定连接其内部风扇8,进风口7外侧固定安装进气管9,风机罩5的出风口外侧固定安装出气管10,出气管10与氧化管 1通过法兰盘固定连接,且两个法兰盘之间固定安装密封垫11。

工作时,启动驱动电机6,驱动电机6带动风扇8高速旋转,在风机罩5内产生离心力,从进气口引导气体流向出气口,从而引导进气管9中的催化气体向氧化管1 内流动,使氧化管1内反应加速,更好更快的将废气中的有机物燃烧殆尽,在出气管10与氧化管1的连接处添加密封垫11避免催化气体泄漏,对工作环境造成污染,同时风机2将火焰向排放口一侧吹动还增加了废气燃烧的时常,使废气燃烧的更充分。

25.作为本实用新型的一种实施方式,废气管3在靠近氧化管1的一侧固定连接两根支管12,支管12上固定安装阻绝器13,支管12末端贯穿氧化管1 一侧,且出气孔位于氧化管1上半部分。工作时,废气管3外接两根支管12 便于加大废气的排放量,提高废气的处理效率,阻绝器13便于防止火焰回流至废气管3中,对废气管3造成损坏或爆炸。

26.作为本实用新型的一种实施方式,氧化管1内位于支管12的内侧固定连接稀释管14,稀释管14在氧化管1内为圆环状,且圆环上开设有若干排气孔。工作时,稀释管14向氧化管1内添加空气或者氧气,为废气燃烧提供燃烧环境,稀释管14在氧化管1内位于支管12的内侧,避免废气在内燃烧时,因为氧气不足导致无法燃烧,最后将废气直接排向外界污染环境。

27.作为本实用新型的一种实施方式,煤气管4在氧化管1一端外侧的部分为圆环状,且圆环与氧化管1之间固定安装多个输出管15,输出管15固定连接氧化管1内部的煤气头16,煤气头16在氧化管1内侧位于稀释管14的内侧,氧化管1上端固定连接电子打火器17。工作时,通过电子打火器17将煤气头16点燃,煤气管4为煤气头16提供燃烧能源,多个煤气头16进行工作使燃烧的温度更高,增加废气燃烧时的温度,使废气燃烧的更充分。

28.作为本实用新型的一种实施方式,氧化管1内壁为蓄热陶瓷面。工作时,蓄热陶瓷面的氧化管1内面,便于对氧化管1内部进行保温,从而降低能源的损耗,同时还能增加氧化管1的使用寿命。

29.本实施例的一个具体应用为:

30.使用本实用新型时,首先由工作人员将所有管道连接至源头,接着通过电子打火器17将煤气头16点燃对管道内部进行预热,然后打开风机2,启动驱动电机6,驱动电机6带动风扇8高速旋转,在风机罩5内产生离心力,从进气口引导气体流向出气口,从而引导进气管9中的催化气体向氧化管1内流动,提高火焰燃烧的温度,将氧化管1内温度提升至废气燃烧温度,然后同时打开稀释管14与废气管3,引导废气与氧气进入氧化管1内部,废气通过废气管3后向两侧支管12流动,并进入氧化管1内部进行燃烧,阻绝器13 便于防止火焰回流至废气管3中,对废气管3造成损坏或爆炸,稀释管14稀释废气浓度,增加氧气浓度,为废气的燃烧提供燃烧环境,在废气燃烧后直接排向外界。本实用新型通过氧化管1、风机2、废气管3、煤气管4以及稀释管14的配合使用,在氧化管1内部从外到内依次排列废气管3、稀释管14、煤气管4以及风机2,便于在氧化管1内为废气的燃烧做出良好的燃烧环境,同时风机2进风口7连接催化气体的进气管9,加快废气燃烧的同时,还能拉长废气燃烧的时常,使废气燃烧的更充分,排向外界的气体更符合安全排放的标准。