1.本实用新型涉及余热锅炉技术领域,特别是一种提拉式锅炉受热面。

背景技术:

2.目前,余热锅炉主要利用各种工业过程中产生的烟气,通过余热锅炉中设置的多根换热管,将烟气中的热量回收并生产热水或蒸汽来供给其它工段使用;烟气换热后,烟气中的粉尘从余热锅炉下方开设的出料口排除,烟气中的其他气体从上方的出烟口进入下一道工序中处理。

3.目前许多余热锅炉均为吊屏式结构,其循环系统为:介质由进口集箱通过受热面蛇形管,经烟气冲刷加热后,进入出口集箱,最后送入锅筒或用热设备。该系统的集箱顶置,无法正常排污;顶部受热面管需穿过炉墙,只能用耐火混凝土进行浇筑,存在漏风问题,换热效率降低;另外蛇形管内积水无法排尽,停炉过冬养护易冻裂管束;蛇形管长度较长,介质在管内某一处会存在“汽塞”现象。

4.公告号为cn210832032u的中国实用新型专利公开了一种新型垃圾焚烧余热锅炉省煤器结构,其能够解决省煤器的疏水问题的同时又解决了易产生焊接内应力而爆管的问题,其包括并列布置的受热面管,每列所述受热面管包括两侧的端部直管和位于中间的开口朝下布置的u形管,所述端部直管底部与相邻的所述u形管之间、相邻的所述u形管之间分别通过弯管连接下集箱,每个所述下集箱底部通过连接管连接疏水集箱,所述疏水集箱上设置有疏水管,一个所述端部直管顶部连接进口集箱、另一个所述端部直管顶部连接出口集箱,所述 u形管包括两根中间直管,两个所述中间直管顶部通过半圆环弯头焊接连接。但是,其u型管内的积水也是较难排尽,也会存在停炉过冬养护易冻裂管束的隐患。

5.因此,期望提供一种提拉式锅炉受热面,用于解决上述技术问题。

技术实现要素:

6.本实用新型的目的在于提供一种提拉式锅炉受热面,解决了传统结构的漏风问题,并且采用低点排污结构,彻底将锅炉受热面的积水排尽。

7.为达到上述实用新型的目的,本实用新型提供一种提拉式锅炉受热面,包括烟道、顶部小集箱、若干受热面管和底部小集箱;

8.所述烟道的一端为烟气进口,所述烟道的另一端为烟气出口;

9.所述顶部小集箱设置在烟道的顶部,所述顶部小集箱与受热面管相连通,所述顶部小集箱的正上方设有出口集箱,所述顶部小集箱与出口集箱相连通,所述出口集箱上设有介质出口;

10.所述若干受热面管竖直并列设置,所述若干受热面管的顶端与顶部小集箱相连通,所述若干受热面管的底端与底部小集管相连通;

11.所述底部小集箱设置在烟道内,且位于顶部小集箱的正下方;所述烟道的底部位于底部小集箱的两侧设有底部侧集箱,所述底部侧集箱与底部小集箱相连通,所述底部侧

集箱上设有介质入口和低点排污口。

12.优选地,位于所述烟道的顶部的顶部小集箱相邻之间的间隙处设有扁钢,所述顶部小集箱与扁钢焊接。

13.优选地,所述扁钢的边缘位置设有涨缩节,所述扁钢通过涨缩节与烟道的顶部钢架连接。

14.优选地,所述受热面管为直管。

15.优选地,所述烟道的底部位于低点排污口的侧下方设有集污槽,所述集污槽的底部设有集污槽排污口,所述集污槽排污口上设有阀门。

16.优选地,所述烟道上设有若干检修门。

17.优选地,所述介质出口排出的介质为水。

18.优选地,所述介质入口设置在底部侧集箱的侧面位置,所述低点排污口设置在底部侧集箱的底部中间位置。

19.本实用新型的一种提拉式锅炉受热面,与现有技术相比具有以下优点:

20.(1)设置顶部及底部集箱,通过底部集箱可将受热面的存水完全排尽,顶部受热面管全密封膨胀结构,彻底解决了该处难题;

21.(2)解决了传统结构的漏风问题,采用低点排污结构,彻底将锅炉受热面的积水排尽;

22.(3)顶部小集箱与连接扁钢形成膜式壁结构,参与锅炉的热交换,增加了锅炉的受热面面积,提高锅炉蒸发量;受热面管采用直管结构,杜绝汽塞现象的产生;

23.(4)结构简单,使用方便快捷。

附图说明

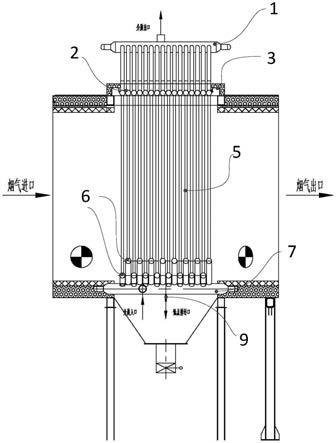

24.图1为本实施例中的一种提拉式锅炉受热面的结构示意图;

25.图2为图1中的顶部小集箱与扁钢连接的局部放大图;

26.图3为图1中的集污槽的局部放大图;

27.图4为对比例中的吊屏式锅炉受热面的结构示意图。

具体实施方式

28.以下结合附图和具体实施例,对本实用新型做进一步说明。

29.实施例

30.如图1

‑

3所示,一种提拉式锅炉受热面,包括烟道、顶部小集箱2、若干受热面管5和底部小集箱6;

31.所述烟道的一端为烟气进口,所述烟道的另一端为烟气出口;

32.所述顶部小集箱2设置在烟道的顶部,所述顶部小集箱2与受热面管5相连通,所述顶部小集箱2的正上方设有出口集箱1,所述顶部小集箱2与出口集箱1相连通,所述出口集箱1上设有介质出口,具体地,所述介质出口排出的介质为水;

33.所述若干受热面管5的顶端与顶部小集箱2相连通,所述若干受热面管5的底端与底部小集管6相连通;优选的,所述受热面管5为直管,杜绝汽塞现象出现;

34.所述底部小集箱6设置在烟道内,且位于顶部小集箱2的正下方;所述烟道的底部

位于底部小集箱6的两侧设有底部侧集箱7,所述底部侧集箱7与底部小集箱6相连通,所述底部侧集箱7上设有介质入口和低点排污口;具体地,所述介质入口设置在底部侧集箱7的侧面位置,所述低点排污口设置在底部侧集箱7的底部中间位置。

35.本实用新型的一种提拉式锅炉受热面的循环模式为:介质由底部侧集箱7,通过底部小集箱6引入到受热面管5后,介质经烟气冲刷加热后进入到顶部小集箱2,引入出口集箱1,最后被送入到外部的锅筒或用热设备上。

36.在本实施例中,为了进一步保证换热效率,位于所述烟道的顶部的顶部小集箱2相邻之间的间隙处设有扁钢4,所述顶部小集箱2与扁钢4焊接。优选地,为了抵消金属热膨胀带来的不良影响,所述扁钢4的边缘位置设有涨缩节3,所述扁钢4通过涨缩节3与烟道的顶部钢架连接。

37.考虑到对底部侧集箱7上的低点排污口上排出的污物进行暂时收集,所述烟道的底部位于低点排污口的侧下方设有集污槽12,所述集污槽12的底部设有集污槽排污口13,所述集污槽排污口13上设有阀门。

38.为了方便对烟道内的状况进行监控以及维修,所述烟道上设有若干检修门。

39.本实用新型装置的工作原理/方法为:步骤如下:

40.步骤1,外部的烟气由烟道的烟气进口进入到烟道内;

41.步骤2,介质由底部侧集箱上的介质入口进入到底部小集箱,通过底部小集箱引入受热面直管进行热交换;

42.步骤3,介质经烟气冲刷加热后进入顶部小集箱,引入出口集箱,最后从出口集箱上的介质出口送入用热设备;降温后的烟气从烟气出口排出。

43.对比例

44.如图4所示,为传统的吊屏式锅炉受热面,其循环模式为传统结构的循环系统为:介质由进口集箱10通过受热面蛇形管11,经烟气冲刷加热后,进入出口集箱9,最后送入锅筒或用热设备。

45.该系统集箱顶置,无法正常排污;顶部受热面管需穿过炉墙,只能用耐火混凝土进行浇筑,存在漏风问题,换热效率降低;蛇形管内积水无法排尽,北方停炉过冬养护易冻裂管束。

46.以上已对本实用新型创造的较佳实施例进行了具体说明,但本实用新型创造并不限于所述实施例,熟悉本领域的技术人员在不违背本实用新型创造精神的前提下还可做出种种的等同的变型或替换,这些等同的变型或替换均包含在本技术权利要求所限定的范围。