1.本技术涉及净化系统的领域,尤其是涉及一种含氯废气净化系统。

背景技术:

2.医药化工行业中常采用含氯溶剂作为溶剂和萃取剂,在生产过程中常通过真空泵排出高浓度废气,若不进行治理,会产生大气环境污染。目前对于含氯废气的治理从大方向上来讲有两种,第一种是破坏法,即采用焚烧的方式将有机物碳氢键打断,常用的设备有蓄热式rto焚烧炉,催化燃烧炉,直燃炉等。第二种采用的是转移法,通过吸附、吸收、冷凝的方法将废气中的有机物转换成固态或液态方式后再进行处理。

3.但对于根据此类废气的特点,如果采用焚烧法处理,废气裂解后会产生hcl,对设备有非常强的腐蚀性,对设备的材质要求非常高;采用吸附法吸收,由于浓度高,吸附剂饱和速度快,使用成本高;冷凝法虽在理论上能降低废气排放的浓度,但由于机械冷凝最低温度限制,要达到现有排放标准值,在技术水平上仍不能通过冷凝工艺一步到位。

4.蓄热燃烧(regenerative thermal oxidation,rto)被认为是最有效的vocs控制方法之一,燃烧室温度通常在760℃以上,可以实现99.97%上的vocs去除效率。然而,蓄热燃烧技术在应用于含氯废气净化时,二噁英的生成不可避免。应用燃烧技术控制含氯废气时,需要将二噁英作为监测项目,且排放限值为0.1ng-teq/m3。

5.针对上述中的相关技术,由于目前净化含氯废气的净化率不高,存在净化率不高的缺陷。

技术实现要素:

6.为了提升含氯废气净化系统的净化效果,使含氯废气能够达标排放,本技术提供一种含氯废气净化系统。

7.本技术提供的一种含氯废气净化系统采用如下的技术方案:

8.一种含氯废气净化系统,包括依次设置的rto焚烧炉、洗涤塔、吸附器及排气机构;所述rto焚烧炉用于对废气进行高温燃烧,所述洗涤塔用于净化从所述rto焚烧炉中出来的废气,所述吸附器用于净化从所洗涤塔中出来的废气,所述排气机构用于将净化后的气体排出外界;所述rto焚烧炉、所述洗涤塔、所述吸附器及所述排气机构均通过管道进行连接;所述洗涤塔包括塔主体、入气管、出气管、用于净化废气的填料层及循环冷却机构,所述入气管设置于所述塔主体的侧壁下端,且其远离塔主体的一端与所述焚烧炉连接,所述出气管设置于所述塔主体的上端,且其远离塔主体的一端与所述吸附器连接,所述填料层均设置于所述洗涤塔内,所述循环冷却机构外接于所述塔主体,且所述循环冷却机构用于降低所述填料层的温度。

9.通过采用上述技术方案,rto焚烧炉对废气进行高温燃烧,以便于分解清理废气,废气通过管道通入到塔主体内,塔主体底部预装有氢氧化钠溶液,循环冷却机构降低塔主体内的温度,同时将氢氧化钠溶液对填料层进行喷淋,进而去除废气中的hcl气体,废气从

洗涤塔通入吸附器,通过吸附器将废气中二噁英气体进行吸附,使得净化后的废气达到排放的标准,最后通过排气机构将净化后的气体进行排放,将提高该系统的净化效果,处理效率高,节能效果好,无二次污染。

10.可选的,所述吸附器包括吸附箱及用于吸附废气的活性炭,所述活性炭设置于所述吸附内。

11.通过采用上述技术方案,活性炭采用颗粒碳,利用颗粒碳比表面积比较大,吸附效果好的性能吸附二噁英气体,进而提升吸附的能力,提高净化的效果。

12.可选的,所述塔主体内设置有除雾器,所述除雾器位于所述填料层的上方。

13.通过采用上述技术方案,除雾器设置在填料层的上方,除雾器将废气中液体进行去除,以便于降低废气中的含水量,以便于通入吸附箱内的气体较干燥,提吸附器的吸附能力,提升该系统的净化效果

14.可选的,所述除雾器采用折流板与丝网组合的方式。

15.通过采用上述技术方案,除雾器采用折流板与丝网组合的方式,利用折流板与丝网以便于去除废气中的液体,提升该系统的适用性,以便于提升该系统的净化效果,保护环境。

16.可选的,所述循环冷却机构包括与所述塔主体外接的循环管道、用于对所述填料层进行喷淋的喷嘴及驱动所述循环管道的液体进行流动的循环泵;所述循环泵连接于所述循环管道,所述循环管道远离所述洗涤塔底部一端穿设于所述塔主体的外壁,所述喷嘴设置于所述填料层的上方且所述喷嘴的开口朝向于所述填料层。

17.通过采用上述技术方案,通过循环泵将塔主体内的氢氧化钠溶液运输到填料层的上方,并利用喷嘴对填料层进行喷淋,一方面实现与废气逆向接触,另一方面将塔主体内的温度降低至40℃以下,从而提高净化废气的效果。

18.可选的,所述rto焚烧炉由燃烧室、设置于所述rto焚烧炉内的蓄热室、与所述蓄热室连接的吹扫管、用于控制进气和出气的提升阀、用于对所述rto焚烧炉内废气进行燃烧的燃烧器、进气管及排气管等部件组成;所述提升阀设置有两个,一个用于控制进气,另一个用于控制出气,两个所述提升阀连接于所述吹扫管,所述进气管与所述出气管连接于所述提升阀,所述出气管未连接所述提升阀的一端连接于所述入气管;所述蓄热室与所述燃烧室互相连通,燃烧器连接于所述焚烧炉的炉壁上。

19.通过采用上述技术方案,进气管将废气通入炉主体内,燃烧器将燃烧室内气体加热,使废气进行燃烧,使得炉主体内的焚烧温度在800℃左右,进而将废气中有害气体进行燃烧去除,净化废气,通过提升阀将燃烧后的气体从排气管排出,使该系统排出净化后的废气的流量进行控制。

20.可选的,所述蓄热室由外框架以及蓄热陶瓷组成,所述蓄热室设置有若干个,所述吹扫管对所述蓄热室进行吹扫。

21.通过采用上述技术方案,高压空气通过吹扫管对蓄热室进行吹扫,将暂存在蓄热室内的部分残留未净化的废气反吹到炉主体内进行焚烧处理,提高净化效果。

22.可选的,所述燃烧器采用低氮燃烧器。

23.通过采用上述技术方案,通过采用低氮燃烧器减少二次污染物的产生量,降低能耗,保护环境。

24.可选的,所述排气机构包括用于将气体进行流动的风机及用于聚集排气的烟囱;所述风机的进风处通过管道与所述吸附箱连接,所述风机的排风处通过管道与烟囱连接。

25.通过采用上述技术方案,风机提供动力,将吸附箱内的气体向向外排,并净化后的气体聚集在烟囱里,通过烟囱向外排放,实现该系统排放净化后的气体,保护环境。

26.综上所述,本技术包括以下至少一种有益技术效果:

27.1.rto焚烧炉对废气进行高温燃烧,以便于分解清理废气,废气通过管道通入到塔主体内,塔主体底部预装有氢氧化钠溶液,循环冷却机构降低塔主体内的温度,同时将氢氧化钠溶液对填料层进行喷淋,进而去除废气中的hcl气体,废气从洗涤塔通入吸附器,通过吸附器将废气中二噁英气体进行吸附,使得净化后的废气达到排放的标准,最后通过排气机构将净化后的气体进行排放,将提高该系统的净化效果,处理效率高,节能效果好,无二次污染;

28.2.通过采用低氮燃烧器减少二次污染物的产生量,降低能耗,保护环境。

附图说明

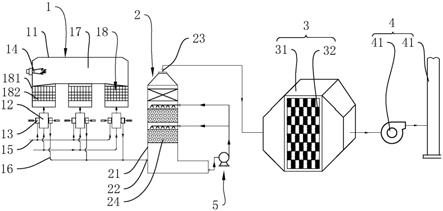

29.图1是本技术实施例用于展示该系统的结构示意图;

30.图2是本技术实施例用于展示循环冷却机构的示意图。

31.附图标记说明:1、rto焚烧炉;11、炉主体;12、吹扫管;13、提升阀;14、燃烧器;15、进气管;16、排气管;17、燃烧室;18、蓄热室;181、外框架;182、蓄热陶瓷;2、洗涤塔;21、塔主体;22、入气管;23、出气管;24、填料层;3、吸附器;31、吸附箱;32、活性炭;4、排气机构;41、风机;42、烟囱;5、循环冷却机构;51、循环管道;52、喷嘴;53、循环泵;61、除雾器。

具体实施方式

32.以下结合附图,对本技术作进一步详细说明。

33.本技术实施例公开一种含氯废气净化系统。参照图1,一种含氯废气净化系统包括依次设置的rto焚烧炉1、洗涤塔2、吸附器3及排气机构4,rto焚烧炉1、洗涤塔2、吸附器3及排气机构4均通过管道进行连接。洗涤塔2包括塔主体21、入气管22、出气管23、用于净化废气的填料层24及循环冷却机构5,入气管22一体成型于塔主体21的侧壁下端,且其远离塔主体21的一端与焚烧炉连接,出气管23一体成型于塔主体21的上端,且其远离塔主体21的一端与吸附器3连接。填料层24设置于洗涤塔2内,循环冷却机构5用于降低填料层24的温度,且循环冷却机构5外接于塔主体21,填料层24靠近入气管22,在本实施例中,填料层24采用鲍尔环,此处仅为示例说明,并不对填料层24的材质进行限定。

34.通过rto焚烧炉1对含氯废气进行高温燃烧,以便于去除含氯废气中的有害气体,焚烧后的净化气体通过管道从入气管22进入到洗涤塔2内,气体往出气管23的方向进行移动,在循环冷却机构5的作用下,以便于降低塔主体21内的温度,气体穿过填料层24,实现对废气的进行降温,提升净化效果,之后在通过吸附器3将气体进行吸附,使得净化后的废气达到排放的标准,最后通过排气机构4将净化后的气体进行排放,将提高该系统的净化效果,处理效率高,节能效果好,无二次污染。

35.参照图,循环冷却机构5包括与塔主体21外接的循环管道51、用于对填料层24进行喷淋的喷嘴52及驱动循环管道51的液体进行流动的循环泵53。循环泵53连接于循环管道

51,循环管道51远离洗涤塔2底部一端穿设于塔主体21的外壁,喷嘴52与循环管道51连接,喷嘴52设置于塔主体21内且其位于填料层24的上方,喷嘴52的开口朝向于填料层24。塔主体21的底部预装有浓度为30%的氢氧化钠溶液,通过循环泵53将塔主体21内的氢氧化钠溶液运输到填料层24的上方,并利用喷嘴52对填料层24进行喷淋,一方面实现与废气逆向接触,另一方面将塔主体21内的温度降低至40℃以下,从而提高净化废气的效果。

36.吸附器3包括吸附箱31及用于吸附废气的活性炭32,活性炭32设置于吸附箱31内,出气管23远离塔主体21的一端通过管道与吸附箱31连接。在本技术实施例中,活性炭32采用颗粒碳,此处仅为示例说明,并不对活性炭32的材质进行限定。塔主体21内设置有除雾器61,除雾器61与塔主体21的内壁连接,除雾器61位于填料层24的上方,除雾器61采用折流板与丝网组合的方式。通过除雾器61吸附从填料层24流出气体的水雾,以便于减少从塔主体21内流出的气体的含水量,提高活性炭32的吸附能力,提升净化废气的效果,以便于使气体达到排放的标准。

37.排气机构4包括用于将气体进行流动的风机41及用于聚集排气的烟囱42,风机41的进风处通过管道与吸附箱31连接,风机41的排风处通过管道与烟囱42连接。风机41设置在该净化系统的末端,使得该净化系统前边的管道处于负压状态,以防废气泄露在环境中。风机41将吸附箱31内的气体向向外流动,并净化后的气体聚集在烟囱42里,通过烟囱42向外排放,实现该系统排放净化后的气体,保护环境。

38.rto焚烧炉1由炉主体11、吹扫管12、用于控制进气或者出气的提升阀13、用于对rto焚烧炉1内废气进行燃烧的燃烧器14、进气管15及排气管16等部件组成。炉主体11内设置有燃烧室17及蓄热室18,蓄热室18位于燃烧室17的下方,两者互相连通,燃烧器14连接于炉主体11的炉壁上,用于加热燃烧室17内的废气。吹扫管12连接于蓄热室18,且两者互相连通,rto焚烧炉1为三床式结构,在本技术实施例中,提升阀13设置有6套,其中3套用于控制进气,且将其设为进气提升阀,另外3套用于控制出气,且将其设为出气提升阀,1套进气提升阀及1套出气提升阀与吹扫管12配合安装使用。进气管15通过使用螺栓连接于进气提升阀,排气管16通过使用螺栓连接于出气提升阀,排气管16未连接提升阀13的一端使用螺栓连接于入气管22。进气管15将废气通入炉主体11内,燃烧器14将燃烧室17内气体加热,使废气进行燃烧,使得炉主体11内的焚烧温度在800℃左右,进而将废气中有害气体进行燃烧去除,净化废气,通过提升阀13将燃烧后的气体从排气管16排出,使该系统排出净化后的废气的流量进行控制。

39.蓄热室18由外框架181以及蓄热陶瓷182组成,蓄热室18设置有若干个,吹扫管12对蓄热室18进行吹扫。蓄热室18至少包含3个蓄热床层,按照特定时间进行切换,轮流进行蓄热-放热-吹扫的过程,切换时间为60-180s。烟气的部分热量由蓄热陶瓷182蓄存起来,用于预热废气,蓄热陶瓷182采用板片式蜂窝陶瓷,其抗热冲击及抗热应力能力强,不易破损,而且热回收效率可达95%以上。高压空气通过吹扫管12对蓄热室18进行吹扫,将暂存在蓄热室18内的部分残留未净化的废气反吹到炉主体11内进行焚烧处理,提高净化效果。

40.燃烧器14采用低氮燃烧器14,通过采用低氮燃烧器14减少二次污染物的产生量,降低能耗,保护环境。

41.本技术实施例一种含氯废气净化系统的实施原理为:通过rto焚烧炉1对含氯废气进行高温燃烧,以便于去除含氯废气中的有害气体,焚烧后的净化气体通过管道从入气管

22进入到洗涤塔2内,气体往出气管23的方向进行移动,在循环冷却机构5的作用下,以便于降低塔主体21内的温度,气体穿过填料层24,实现对废气的进行降温,提升净化效果,之后在通过吸附器3将气体进行吸附,使得净化后的废气达到排放的标准,最后通过排气机构4将净化后的气体进行排放,将提高该系统的净化效果,处理效率高,节能效果好,无二次污染。

42.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所作的等效变化,均应涵盖于本技术的保护范围之内。