1.本发明涉及一种多孔介质燃烧器,具体涉及一种水冷式异构多孔介质燃烧器。

背景技术:

2.人类可开发、利用的化石能源日渐缩减,这是世界范围内面临的严峻资源环境问题,迫使我们寻求能源高效、清洁利用的有效方法。由于多孔介质在燃料燃烧和传热过程中的应用,使多孔介质燃烧器相比传统燃烧器具备燃烧充分、稳定和体积小等优点,多孔介质燃烧被认为是提高能源利用率、减少碳氢污染物排放的燃烧技术之一。但在高热值气体燃烧应用中,由于多孔介质燃烧的“超焓”特性,使得燃烧温度远远高于常规自由火焰温度,造成氮氧化物排放高和多孔介质材料烧蚀的问题。专利cn201510187104.2提出了一种水冷式燃气燃烧器,在燃烧室内填充多孔介质材料,燃烧室水冷件间隔均匀地交错布置于燃烧多孔介质中,吸收燃烧放热,降低燃烧室温度,实现低nox排放。在热流方向的控制上现有技术尚存在一定的进度空间,通过优化孔隙结构和冷却边界条件能实现热量的有效迁移,获得更合理的温度分布。

技术实现要素:

3.本发明的目的在于提供一种水冷式异构多孔介质燃烧器,针对天然气、煤气等高热值气体的燃烧,通过优化孔隙结构有效疏导热流,达到降低燃烧温度的效果,在避免多孔介质超温烧灼损坏的前提下,实现氮氧化物减排。

4.为了达到上述目的,本发明提供一种水冷式异构多孔介质燃烧器,包括进气管、预混气进气室、回火阻止器、点火电极、保温层、外壳;还包括燃烧室、换热面、冷却水室、进水管、出水管、竖直烟气室、水平烟气室、冷凝水管和异构多孔介质;所述进气管在所述预混气进气室上,并通过所述预混气进气室与所述回火阻止器相通;所述点火电极伸入所述回火阻止器与所述燃烧室之间的空隙中;所述竖直烟气室与所述燃烧室连通,所述竖直烟气室的竖直壁面与所述水平烟气室的水平壁面之间通过坡面连接,坡面最底端连接所述冷凝水管;所述冷凝水管位于所述换热面延长线所包围的区域之间;所述冷却水室包覆在所述回火阻止器、所述燃烧室和所述竖直烟气室的外侧;所述进水管位于靠近所述预混气进气室一端的所述冷却水室上,所述出水管在远离所述预混气进气室的所述冷却水室上;所述异构多孔介质填充在所述燃烧室内,通过所述换热面与所述冷却水室内流体进行热交换;所述异构多孔介质的孔隙呈不均匀排布,孔隙关于所述燃烧室的纵剖面中心纵轴左右对称分布,孔隙密度从所述燃烧室纵剖面的中心纵轴位置沿横轴向两侧阶跃递减,递减的幅度为0.01~1.5ppi/mm,孔隙密度沿所述燃烧室纵剖面纵轴向远离所述预混气进气室方向阶跃递减变化,递减的幅度为0.0025~0.15ppi/mm;所述保温层覆盖于所述外壳的外围。

5.预混气体依次经过所述进气管、所述预混气进气室、所述回火阻止器进入所述燃烧室内,由所述点火电极放电引燃,在所述燃烧室中燃烧;所述异构多孔介质中心位置的孔隙密度高于靠近所述换热面位置的孔隙密度;靠近所述预混气体进气室位置的孔隙密度高

于靠近所述竖直烟气室位置的孔隙密度,预混气体在靠近所述换热面处、靠近所述竖直烟气室处更易获得较高的燃烧温度;冷却水由所述进水管进入所述冷却水室,并通过所述出水管排出燃烧器,冷却水与烟气互为逆流布置;所述冷却水室内的冷却水通过所述换热面对所述燃烧室和所述竖直烟气室内的热流换热降温,所述异构多孔介质的孔隙结构有效引导热流迁移;换热过程中凝结在所述换热面上的冷凝水通过所述冷凝水管排出燃烧器。

6.优化地,所述异构多孔介质的孔隙密度为10 ppi~40 ppi,孔径为0.9 mm~2.6 mm,孔隙率为80%~95 %。

7.优化地,所述异构多孔介质的材料为碳化硅、氧化铝或氧化锆中的一种或多种,采用这种材料能使多孔介质经受较高的燃烧温度。

8.优化地,所述燃烧室的纵剖面为矩形,空间结构为六面体或柱体。

9.优化地,所述燃烧室的纵剖面沿纵轴方向上的尺寸为200~400mm,沿横轴方向上的尺寸为40~200mm。

10.优化地,所述竖直烟气室沿纵轴方向上的尺寸为200~400mm,所述水平烟气室沿横轴方向上的尺寸为150~400mm。

11.优化地,所述回火阻止器采用直孔陶瓷板,孔径为0.6~1.2 mm,孔隙率为10~30 %,避免发生回火现象,降低燃烧效率,甚至引发危险事故。

附图说明

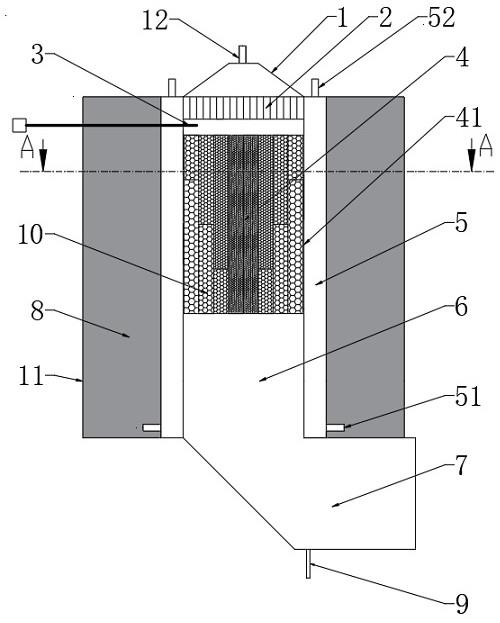

12.图1是本发明所提供的水冷式异构多孔介质燃烧器的一种具体实施方式的纵剖面结构示意图;图2是本发明所提供的水冷式异构多孔介质燃烧器的一种具体实施方式的a-a横截面结构示意图;图1和图2中:预混气进气室1;回火阻止器2;点火电极3;燃烧室4;换热面41;冷却水室5;进水管51;出水管52;竖直烟气室6;水平烟气室7;保温层8;冷凝水管9;异构多孔介质10;外壳11;进气管12。

13.图3是本发明所提供的水冷式异构多孔介质燃烧器的一种具体实施方式(实施例1)中的异构多孔介质孔隙密度排布示意图;图4是本发明所提供的水冷式异构多孔介质燃烧器的另一种具体实施方式(实施例2)中的异构多孔介质孔隙密度排布示意图;图3和图4中:数值为孔隙密度值,单位为ppi。

具体实施方式

14.本发明的核心为提供一种水冷式异构多孔介质燃烧器,针对天然气、煤气等高热值气体的燃烧,通过优化孔隙结构有效疏导热流,在避免多孔介质超温烧灼损坏的前提下,实现氮氧化物减排。

15.为了使本领域的技术人员更好地理解本发明的技术方案,下面结合附图并通过具体实施方式对本发明作进一步的详细说明。

16.实施例1:在一种具体实施方式中,本发明提供一种水冷式异构多孔介质燃烧器,如图1和图2,包括进气管(12)、预混气进气室(1)、回火阻止器(2)、点火电极(3)、保温层(8)、外壳(11);还包括燃烧室(4)、换热面(41)、冷却水室(5)、进水管(51)、出水管(52)、竖直烟气室(6)、水平烟气室(7)、冷凝水管(9)和异构多孔介质(10);进气管(12)在预混气进气室(1)上,并通过预混气进气室(1)与回火阻止器(2)相通;点火电极(3)伸入回火阻止器

(2)与燃烧室(4)之间的空隙中;竖直烟气室(6)与燃烧室(4)连通,竖直烟气室(6)的竖直壁面与水平烟气室(7)的水平壁面之间通过坡面连接,坡面最底端连接冷凝水管(9);冷凝水管(9)位于换热面(41)延长线所包围的区域之间;冷却水室(5)包覆在回火阻止器(2)、燃烧室(4)和竖直烟气室(6)的外侧;进水管(51)位于靠近预混气进气室(1)一端的冷却水室(5)上,出水管(52)在远离预混气进气室(1)的冷却水室(5)上;异构多孔介质(10)填充在燃烧室(4)内,通过换热面(41)与冷却水室(5)内流体进行热交换;异构多孔介质(10)的孔隙呈不均匀排布,孔隙关于燃烧室(4)的纵剖面中心纵轴左右对称分布,孔隙密度从燃烧室(4)纵剖面的中心纵轴位置沿横轴向两侧阶跃递减,递减的幅度为0.33 ppi/mm和0.67 ppi/mm,孔隙密度沿燃烧室(4)纵剖面纵轴向远离预混气进气室(1)方向阶跃递减变化,递减的幅度为0.025 ppi/mm;保温层(8)覆盖于外壳(11)的外围。

17.当燃料气体为甲烷时,甲烷-空气预混气体依次经过进气管(12)、预混气进气室(1)、回火阻止器(2)进入燃烧室(4)内,由点火电极(3)放电引燃,在燃烧室(4)中燃烧;异构多孔介质(10)中心位置的孔隙密度高于靠近换热面(41)位置的孔隙密度;靠近预混气体进气室(1)位置的孔隙密度高于靠近竖直烟气室(6)位置的孔隙密度,预混气体在靠近换热面(41)处、靠近竖直烟气室(6)处更易获得较高的燃烧温度;冷却水由进水管(51)进入冷却水室(5),并通过出水管(52)排出燃烧器,冷却水与烟气互为逆流布置;冷却水室(5)内的冷却水通过换热面(41)对燃烧室(4)和竖直烟气室(6)内的热流换热降温,异构多孔介质(10)的孔隙结构有效引导热流迁移;换热过程中凝结在换热面(41)上的冷凝水通过冷凝水管(9)排出燃烧器。

18.具体地,如图3,异构多孔介质(10)的孔径规格为1.6 mm,对应的孔隙密度均有10 ppi、15 ppi、20 ppi、25 ppi、30 ppi五种,燃烧室(4)纵剖面的中心纵轴位置的孔隙密度为30 ppi,沿横轴向两侧阶跃递减,靠近换热面(41)处的孔隙密度为15 ppi和10 ppi;孔隙率为87%。

19.具体地,异构多孔介质(10)的材料为碳化硅,采用这种材料能使多孔介质经受较高的燃烧温度。

20.具体地,燃烧室(4)的纵剖面为矩形,空间结构为六面体。

21.具体地,燃烧室(4)的纵剖面沿纵轴方向上的尺寸为200 mm,沿横轴方向上的尺寸为120 mm。

22.具体地,竖直烟气室(6)沿纵轴方向上的尺寸为310 mm,水平烟气室(7)沿横轴方向上的尺寸为220 mm。

23.具体地,回火阻止器(2)采用直孔陶瓷板,孔径为0.9 mm,孔隙率为20 %,避免发生回火现象,降低燃烧效率,甚至引发危险事故。

24.以甲烷为燃料,采用本燃烧器的co排放为55 mg/m3以下,nox排放为25 mg/m3以下。

25.实施例2:在一种具体实施方式中,本发明提供一种水冷式异构多孔介质燃烧器,如图1和图2,包括进气管(12)、预混气进气室(1)、回火阻止器(2)、点火电极(3)、保温层(8)、外壳(11);还包括燃烧室(4)、换热面(41)、冷却水室(5)、进水管(51)、出水管(52)、竖直烟气室(6)、水平烟气室(7)、冷凝水管(9)和异构多孔介质(10);进气管(12)在预混气进气室(1)上,并通过预混气进气室(1)与回火阻止器(2)相通;点火电极(3)伸入回火阻止器(2)与燃烧室(4)之间的空隙中;竖直烟气室(6)与燃烧室(4)连通,竖直烟气室(6)的竖直壁

面与水平烟气室(7)的水平壁面之间通过坡面连接,坡面最底端连接冷凝水管(9);冷凝水管(9)位于换热面(41)延长线所包围的区域之间;冷却水室(5)包覆在回火阻止器(2)、燃烧室(4)和竖直烟气室(6)的外侧;进水管(51)位于靠近预混气进气室(1)一端的冷却水室(5)上,出水管(52)在远离预混气进气室(1)的冷却水室(5)上;异构多孔介质(10)填充在燃烧室(4)内,通过换热面(41)与冷却水室(5)内流体进行热交换;异构多孔介质(10)的孔隙呈不均匀排布,孔隙关于燃烧室(4)的纵剖面中心纵轴左右对称分布,孔隙密度从燃烧室(4)纵剖面的中心纵轴位置沿横轴向两侧阶跃递减,递减的幅度为0.15 ppi/mm和0.2 ppi/mm,孔隙密度沿燃烧室(4)纵剖面纵轴向远离预混气进气室(1)方向阶跃递减变化,递减的幅度为0.025 ppi/mm;保温层(8)覆盖于外壳(11)的外围。

26.当燃料气体为甲烷时,甲烷-空气预混气体依次经过进气管(12)、预混气进气室(1)、回火阻止器(2)进入燃烧室(4)内,由点火电极(3)放电引燃,在燃烧室(4)中燃烧;异构多孔介质(10)中心位置的孔隙密度高于靠近换热面(41)位置的孔隙密度;靠近预混气体进气室(1)位置的孔隙密度高于靠近竖直烟气室(6)位置的孔隙密度,预混气体在靠近换热面(41)处、靠近竖直烟气室(6)处更易获得较高的燃烧温度;冷却水由进水管(51)进入冷却水室(5),并通过出水管(52)排出燃烧器,冷却水与烟气互为逆流布置;冷却水室(5)内的冷却水通过换热面(41)对燃烧室(4)和竖直烟气室(6)内的热流换热降温,异构多孔介质(10)的孔隙结构有效引导热流迁移;换热过程中凝结在换热面(41)上的冷凝水通过冷凝水管(9)排出燃烧器。

27.具体地,如图4,异构多孔介质(10)的孔径规格为1.2 mm,对应的孔隙密度均有15 ppi、20 ppi、25 ppi、30 ppi、35 ppi五种,燃烧室(4)纵剖面的中心纵轴位置的孔隙密度为35 ppi,沿横轴向两侧阶跃递减,靠近换热面(41)处的孔隙密度为15 ppi和20 ppi;孔隙率为82%。

28.具体地,异构多孔介质(10)的材料为碳化硅,采用这种材料能使多孔介质经受较高的燃烧温度。

29.具体地,燃烧室(4)的纵剖面为矩形,空间结构为六面体。

30.具体地,燃烧室(4)的纵剖面沿纵轴方向上的尺寸为200 mm,沿横轴方向上的尺寸为200 mm。

31.具体地,竖直烟气室(6)沿纵轴方向上的尺寸为310 mm,水平烟气室(7)沿横轴方向上的尺寸为220 mm。

32.具体地,回火阻止器(2)采用直孔陶瓷板,孔径为0.9 mm,孔隙率为30 %,避免发生回火现象,降低燃烧效率,甚至引发危险事故。

33.以甲烷为燃料,采用本燃烧器的co排放为65 mg/m3以下,nox排放为28mg/m3以下。

34.实施例3:本实施例的水冷式异构多孔介质燃烧器与实施例1相同,不同之处在于:本发明的异构多孔介质(10)的材料为氧化锆;竖直烟气室(6)沿纵轴方向上的尺寸为400 mm,水平烟气室(7)沿横轴方向上的尺寸为300 mm。

35.以甲烷为燃料,采用本燃烧器的co排放为57 mg/m3以下,nox排放为20 mg/m3以下。

36.本发明的具体实施方式的说明只是用于帮助理解本发明的核心思想,而并非是对本发明实施方式的限定。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范

围之内。