1.本发明涉及电站机组技术领域,尤其涉及一种减缓电站机组受热管内氧化皮生成和脱落的控制方法。

背景技术:

2.锅炉分隔屏过热器、屏式过热器、高温过热器和高温再热器炉内受热面管材为t91、tp347h、sup304h、hr3c、t122,机组长周期运行后炉管内壁高温氧化皮加厚是不可避免的,如管壁超温,则氧化皮的生成呈现加速趋势。由于高温氧化皮与基体有着不同的热膨胀系数,在机组启停,炉管温度大幅变化时有可能造成氧化皮脱落堵塞爆管。机组启动过程中多次出现过热器集箱端部管由于基建遗留的异物堵塞,导致管壁温度高和爆管的情况;

3.基于上述情况,为此设计了一种减缓电站机组受热管内氧化皮生成和脱落的控制方法来解决上述问题。

技术实现要素:

4.本发明的目的是为了解决现有技术中炉管温度大幅变化时有可能造成氧化皮脱落堵塞爆管。机组启动过程中多次出现过热器集箱端部管由于基建遗留的异物堵塞,导致管壁温度高和爆管的情况,而提出的一种减缓电站机组受热管内氧化皮生成和脱落的控制方法。

5.为了实现上述目的,本发明采用了如下技术方案:

6.一种减缓电站机组受热管内氧化皮生成和脱落的控制方法,其步骤如下所述;

7.s1:启动锅炉,对锅炉进行加热,锅炉由冷态至温态至热态的过程,同时启动机组,在机组运行的过程中机组内部会由温态转变湿台转化成干态;

8.s2:在运行的过程中,需要对分隔屏过热器、屏式过热器、高温过热器和高温再热器各管壁温度进行监测,监测的过程中,由报警机构进行监测执行;

9.s3:之后对机组进行停运,待锅炉闷至36小时并且锅炉放水完毕后,若检修需要方可建立风烟系统通道,送风机动叶和引风机静叶按每30分钟10

‑

20

‑

30

‑

40

‑

60

‑

80

‑

100%开度开启,锅炉自然通风冷却。

10.优选地,在所述s1中,会首先在锅炉内加入水源,所述水源的质量标准为ph值9.2~9.6、fe≤50μg/l、sio2≤30μg/l、导电率≤0.65μs/cm。

11.优选地,在所述s2中,所述报警机构包括壁体以及螺旋设置在壁体外侧壁上的减温管道,通过减温管道实现了对壁体的减温工作,在所述减温管道的外侧壁安装有连通管道,所述连通管道的侧壁上安装有调节水阀,所述调节水阀的下端固定设置有用于调节水流流动大小的调节组件;

12.所述壁体的侧壁上嵌套设置有报警组件,所述报警组件与调节组件固定连接设置,报警组件与调节组件的配合使用,实现了对壁体内部的测温以及实现了对水流大小的调节工作,所述报警组件的内部设置有报警接触件,在所述报警组件内部机构运行的时候,

能够控制报警接触件的启动预警。

13.优选地,所述调节水阀的外部与水泵进行连接,实现了对连通管道、减温管道输送循环的减温水源。

14.优选地,所述调节组件包括固定设置在报警组件内部的从动啮合齿轮,以及转动设置在报警组件上端的调节条形齿轮,所述调节条形齿轮的上端与调节水阀的控制流量大小的转动阀杆固定设置,所述调节杆的下端固定设置有调节条形齿轮,所述调节条形齿轮的下端与从动啮合齿轮相互啮合。

15.优选地,所述报警组件包括嵌套设置壁体上的测温腔以及固定设在在测温腔上的隔热外壁,所述隔热外壁的内部安装有测温管,所述隔热外壁内密封滑动设置有推动滑塞,所述推动滑塞的侧壁上安装设置有用于测量的测量组件,所述测量组件的侧壁上设置有刻度,所述隔热外壁内固定设置有用于推动从动啮合齿轮移动的滑动活塞,所述推动滑塞与滑动活塞直接通过第一弹簧连接设置。

16.优选地,所述报警接触件与外部的蜂鸣报警器电性连接,通过推动滑塞移动设置,实现了对报警接触件的触动,进而使得蜂鸣报警器开始进行报警工作。

17.优选地,所述测温腔呈球状设置,且所述测温腔内部填充有易膨胀气体,实现了对壁体内部温度的精准感应,实现了对壁体内部温度的有效测量。

18.相比现有技术,本发明的有益效果为:

19.在对分隔屏过热器、屏式过热器、高温过热器和高温再热器各管壁温度进行监测的过程中,通过报警组件的设置,实现了对锅炉壁温的检测,利用报警组件的结构设计方式,能够有效地实现了其监测效果,同时当壁温度超过阈值时,此时会推动调节组件进行转动,在调节组件转动的过程中,实现了对调节水阀的流量口的扩大,促进水流量的同行,促进其实现减温工作,有效地避免了管壁超温,发生爆管的情况;

20.通过嵌套在壁体侧壁上的,使得测温腔能够接收到壁体内部温度的传导,通过嵌套设计,进一步提高了温度的传导的精准度,由于测温腔内部温度升高的过程中,促进壁体内部气体开始膨胀,推动推动滑塞进行移动,带动从动啮合齿轮进行移动,同时第一弹簧实现了对推动滑塞的阻尼工作;

21.当检测温度处于阈值时,此时从动啮合齿轮移动到与调节条形齿轮接触与未接触的临界点,当温度继续升高时,此时测温腔内部膨胀的气体推动从动啮合齿轮继续移动,由于从动啮合齿轮与调节条形齿轮啮合设置,在从动啮合齿轮移动的过程中,驱动对调节条形齿轮的转动工作,促进调节杆开始发生旋转工作,实现了对阀口大小的调节,进而实现了对调节水阀内水流量的调节;

22.通过测量组件的设置,在推动滑塞移动的过程中,实现对壁体内部温度的观察与监测,当推动滑塞移动到与报警接触件接触时,此时壁体内的温度已经超过预警得了临界值,进而实现了对外部工作人员的预警工作,需要及时对锅炉以及机组运行的调整,避免发生爆管的情况;

23.通过上述结构的设置,能够有效的实现了对管壁温度的监控,同时在管壁温度超过阈值时,能够同时提高调节水阀的阀口大小,促进减温水流量的提升,促进减温工作的高效进行,同时也能够实现了对工作人员的预警,避免了氧化皮脱落堵塞爆管的发生。

附图说明

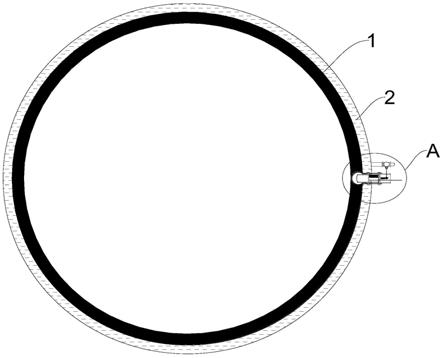

24.图1为本发明提出的一种减缓电站机组受热管内氧化皮生成和脱落的控制方法的结构示意图;

25.图2为本发明提出的一种减缓电站机组受热管内氧化皮生成和脱落的控制方法的结构放大图;

26.图3为本发明提出的一种减缓电站机组受热管内氧化皮生成和脱落的控制方法的管壁与减温管道的结构示意图;

27.图4为本发明提出的一种减缓电站机组受热管内氧化皮生成和脱落的控制方法的预警状态展示图;

28.图5为本发明提出的一种减缓电站机组受热管内氧化皮生成和脱落的控制方法的预警状态展示放大图。

29.图中:1管壁、2减温管道、3报警组件、301测温腔、302测温管、303隔热外壁、304推动滑塞、305第一弹簧、306滑动活塞、307测量组件、4连通管道、5调节水阀、6调节杆、601调节条形齿轮、602从动啮合齿轮、7刻度、8报警接触件。

具体实施方式

30.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

31.参照图1

‑

5,一种减缓电站机组受热管内氧化皮生成和脱落的控制方法,其步骤如下所述;

32.s1:启动锅炉,对锅炉进行加热,锅炉由冷态至温态至热态的过程,同时启动机组,在机组运行的过程中机组内部会由温态转变湿台转化成干态;在s1中,会首先在锅炉内加入水源,水源的质量标准为ph值9.2~9.6、fe≤50μg/l、sio2≤30μg/l、导电率≤0.65μs/cm,在s1中;

33.s2:在运行的过程中,需要对分隔屏过热器、屏式过热器、高温过热器和高温再热器各管壁温度进行监测,监测的过程中,由报警机构进行监测执行;

34.在s2中,报警机构包括壁体1以及螺旋设置在壁体1外侧壁上的减温管道2,通过减温管道2实现了对壁体1的减温工作,在减温管道2的外侧壁安装有连通管道4,连通管道4的侧壁上安装有调节水阀5,调节水阀5的外部与水泵进行连接,实现了对连通管道4、减温管道2输送循环的减温水源,启动外界水泵,能够实现对水流的驱动,由于减温管道2螺旋设置壁体1外管壁,进而在减温水循环流动的过程中,能够有效地实现了对管壁的降温工作;

35.调节水阀5的下端固定设置有用于调节水流流动大小的调节组件;

36.壁体1的侧壁上嵌套设置有报警组件3,报警组件3与调节组件固定连接设置,报警组件3与调节组件的配合使用,实现了对壁体1内部的测温以及实现了对水流大小的调节工作,报警组件3的内部设置有报警接触件8,在报警组件3内部机构运行的时候,能够控制报警接触件8的启动预警;

37.在对分隔屏过热器、屏式过热器、高温过热器和高温再热器各管壁温度进行监测的过程中,通过报警组件3的设置,实现了对锅炉壁温的检测,利用报警组件3的结构设计方式,能够有效地实现了其监测效果,同时当壁温度超过阈值时,此时会推动调节组件进行转

动,在调节组件转动的过程中,实现了对调节水阀5的流量口的扩大,促进水流量的同行,促进其实现减温工作,有效地避免了管壁超温,发生爆管的情况;

38.进一步的,调节组件包括固定设置在报警组件3内部的从动啮合齿轮602,以及转动设置在报警组件3上端的调节条形齿轮601,调节条形齿轮601的上端与调节水阀5的控制流量大小的转动阀杆固定设置,调节杆6的下端固定设置有调节条形齿轮601,调节条形齿轮601的下端与从动啮合齿轮602相互啮合;

39.报警组件3包括嵌套设置壁体1上的测温腔301以及固定设在在测温腔301上的隔热外壁303,隔热外壁303的内部安装有测温管302,隔热外壁303内密封滑动设置有推动滑塞304,推动滑塞304的侧壁上安装设置有用于测量的测量组件307,测量组件307的侧壁上设置有刻度7隔热外壁303内固定设置有用于推动从动啮合齿轮602移动的滑动活塞306,推动滑塞304与滑动活塞306直接通过第一弹簧305连接设置;

40.报警接触件8与外部的蜂鸣报警器电性连接,通过推动滑塞304移动设置,实现了对报警接触件8的触动,进而使得蜂鸣报警器开始进行报警工作;

41.测温腔301呈球状设置,且测温腔301内部填充有易膨胀气体,实现了对壁体1内部温度的精准感应,实现了对壁体1内部温度的有效测量;

42.通过嵌套在壁体1侧壁上的,使得测温腔301能够接收到壁体1内部温度的传导,通过嵌套设计,进一步提高了温度的传导的精准度,由于测温腔301内部温度升高的过程中,促进壁体1内部气体开始膨胀,推动推动滑塞304进行移动,带动从动啮合齿轮602进行移动,同时第一弹簧305实现了对推动滑塞304的阻尼工作;

43.当检测温度处于阈值时,此时从动啮合齿轮602移动到与调节条形齿轮601接触与未接触的临界点,当温度继续升高时,此时测温腔301内部膨胀的气体推动从动啮合齿轮602继续移动,由于从动啮合齿轮602与调节条形齿轮601啮合设置,在从动啮合齿轮602移动的过程中,驱动对调节条形齿轮601的转动工作,促进调节杆6开始发生旋转工作,实现了对阀口大小的调节,进而实现了对调节水阀5内水流量的调节;

44.通过测量组件7的设置,在推动滑塞304移动的过程中,实现对壁体1内部温度的观察与监测,当推动滑塞304移动到与报警接触件8接触时,此时壁体1内的温度已经超过预警得了临界值,进而实现了对外部工作人员的预警工作,需要及时对锅炉以及机组运行的调整,避免发生爆管的情况;

45.通过上述结构的设置,能够有效的实现了对管壁温度的监控,同时在管壁温度超过阈值时,能够同时提高5的阀口大小,促进减温水流量的提升,促进减温工作的高效进行,同时也能够实现了对工作人员的预警,避免了氧化皮脱落堵塞爆管的发生;

46.s3:之后对机组进行停运,待锅炉闷至36小时并且锅炉放水完毕后,若检修需要方可建立风烟系统通道,送风机动叶和引风机静叶按每30分钟10

‑

20

‑

30

‑

40

‑

60

‑

80

‑

100%开度开启,锅炉自然通风冷却;

47.为了便于能够理解该方案的适用场景以及工作原理,通过下方的锅炉以及机组的具体工作情况进行详细描述;

48.机组启动

49.壁体1锅炉点火给水水质合格(ph值9.2~9.6、fe≤50μg/l、sio2≤30μg/l、导电率≤0.65μs/cm);

50.减温管道2锅炉冷态启动过程中,锅炉点火起压后,汽机旁路自动方式,控制主蒸汽升温速率不大于1.25℃/min,主汽压升压速率不大于0.028mpa/min,待主蒸汽压力升高至0.5mpa后关闭过热器和再热器放气门;

51.报警组件3锅炉温态和热态启动过程中,为防止受热面金属温度降低,锅炉风烟系统启动和给水流量建立保持同步,锅炉上水过程中分离器见水后,降低给泵上水量,利用bcp循环建立给水流量,减少wdc阀排放。尽量缩短点火前风烟系统运行时间,烟风系统启动后采取低风量进行吹扫,总风量不的低于30%,炉膛吹扫结束后立即点火。炉膛吹扫后至锅炉点火时间原则上不得超过20min,锅炉点火前保持旁路和主再热蒸汽管道疏水门关闭,点火后待主蒸汽压力回升,高低旁路手动开启10%。根据主蒸汽压力升压速度,缓慢开启高低旁,高旁开至23%后可投入定压模式,低旁开至30%后投入自动,点火后要尽快增加燃料量,控制屏过、高过、高再进出口的温升速率为2℃/min,防止受热面金属温度降低,温态控制主蒸汽升温速率不大于0.875℃/min,主汽压升压速率不大于0.067mpa/min(起始温度和压力为340℃、3mpa),热态控制主蒸汽升温速率不大于0.667℃/min,主汽压升压速率不大于0.042mpa/min(起始温度和压力为510℃、9.5mpa)。

52.连通管道4机组并网前尽量不使用减温水,当出现主汽温过高超过冲转参数等情况,必须开启过热器减温水时,操作减温水门应采用脉冲方式逐步开大,原则上控制减温后温降率不超过2℃/min,减温器后温度大于对应饱和温度20℃以上,如汽机冲转后开启一、二级减温水或再热减温水,也采用以上方式,防止减温器后温度突降;

53.调节水阀5机组温热态启动时,在旁路开启后对分隔屏过热器、屏式过热器、高温过热器和高温再热器各管壁温度进行全面检查。(重点排查集箱端部管屏同屏壁温偏低点);

54.调节杆6机组启动过程中,分隔屏过热器、屏式过热器、高温过热器和高温再热器各管壁温度升至350

‑

400℃时,需稳定壁温1小时,然后再继续增加锅炉热负荷。

55.测量组件7冲转、并网过程中、并网后,锅炉应保持参数相对稳定。增加燃料量时,应注意汽温、烟温的变化要稳定。

56.报警接触件8机组冲转正常后对分隔屏过热器、屏式过热器、高温过热器和高温再热器各管壁温度进行全面检查,通过报警机构实现,(重点排查集箱端部管屏同屏壁温偏高点);

57.机组在湿态运行时,应安排专人监视、调整汽水分离器水位,防止汽水分离器满水,造成过、再热器温度突降;

58.锅炉转干态过程中,应适当增加给水和燃料,控制锅炉汽水分离器出口过热度在10℃以下,防止出现水冷壁超温现象,同时尽早升负荷,不在此负荷范围内停留;

59.投入ccs模式后,机组负荷变化率设定3mw/min,阶段性增加负荷,每增加50mw,稳定运行30分钟,加负荷至800mw以上检查机组运行参数和金属壁温无异常后负荷变化率按照正常值控制。

60.机组启动过程中严密监视各受热面金属壁温及偏差情况,控制各金属管壁温度不超限,发现任一点壁温超过限额或异常升高时应暂停升温升压,待温度调整稳定正常后再继续升温升压;

61.并网后和机组负荷增加至500mw进行分别进行凝水取样,化验fe浓度,若fe浓度维

持不变,则执行加负荷的要求。若fe浓度升高则严禁增加负荷,并每两个小时进行凝水取样化验比较,当fe浓度下降后,方可按照要求增加负荷。

62.机组正常运行

63.壁体1运行中加强各受热面的热偏差监视和调整,尽量使锅炉运行中过热器出口蒸汽温度左右侧偏差不超过5℃,屏式过热器出口蒸汽温度左右偏差不超过10℃,再热器出口蒸汽温度左右侧偏差不超过10℃;

64.减温管道2锅炉运行中在进行负荷调整、启、停制粉系统、炉膛或烟道吹灰等操作以及煤质发生变化时都将对蒸汽系统产生扰动,在上述情况下要特别注意蒸汽温度和壁温的监视和煤水比调整;

65.报警组件3正常运行中过热器一、二、三级减温水和再热器烟气挡板应投入infit自动控制,再热器事故减温水应处于良好的备用状态。在过热器和再热器减温水手动调节时要注意监视减温器前后的介质温度变化,注意不要猛增、猛减,要根据汽温偏离的大小及减温器后温度变化情况平稳地对蒸汽温度进行调节。防止减温器后温度大幅突升、突降造成氧化皮脱落。在调整再热蒸汽温度时注意不要猛开、猛关烟气挡板。在使用减温水的过程中需要保证减温水后蒸汽有足够的过热度;

66.连通管道4机组运行中正常升、降负荷时控制负荷变化速率不超过15mw/min。注意监视主汽温不超过595℃,再热汽温不超过608℃,屏式过热器出口汽温不超过550℃;

67.调节水阀5保证凝结水精处理设备100%投运,确保机组给水氢电导率小于0.1μs/cm,给水加氧控制水中溶氧浓度30~150μg/l;

68.调节杆6做好运行过程中锅炉受热面金属温度检查,发现受热面金属温度测点故障时及时联系处理,每班对金属受热面壁温情况进行检查,通过报警机构实现,发现壁温过热器和再热器个别管屏温度异常上升或者长时间较周边管屏温度高的情况,及时进行分析并汇报专业,控制管壁温度不超限,必要时可以降低负荷和主再热汽温运行,避免由于氧化皮脱落造成的过热器和再热器过热爆管。

69.机组停运

70.壁体1机组正常停机不采用滑停方式,特殊情况下须经部门同意方可采用滑参数停用方式,滑参数停炉主汽温目标值最低控制在500℃,再热汽温480℃,防止在低负荷区域过热器进水、各受热面进出口汽温突变使氧化皮剥落;

71.减温管道2锅炉停炉过程中需要走空煤仓时,在停机后期低负荷阶段由于燃料量波动极易引起汽温大幅波动,停炉时应特别注意煤仓煤位,控制停机到走空给煤机和磨煤机的时间不超过10min;

72.报警组件3机组正常停运和滑停过程中控制屏过进出口、高过进出口和高再进出口蒸汽温度的温降速率不大于1℃/min,主汽压降速率不超过0.08mpa/min;

73.连通管道4停机过程中当机组负荷低于500mw,负荷变化率按照3mw/min控制,在500mw、400mw、350mw三个负荷段附近至少稳定运行30min;

74.调节水阀5停机过程中,汽机打闸前控制总煤量在100t/h以下,bid在250mw以下,减少高旁开度,减少汽机打闸时旁路快开快关造成的蒸汽冲击;

75.调节杆6正常停炉或故障紧急停炉时,锅炉熄火并保持1300t/h风量通风吹扫10分钟后,停运送、引风机,关闭空预器一次风出口门,脱硝反应器进、出口门,脱硝反应器旁路

门,高、低压旁路阀,锅炉上水总门,汽水系统各疏放水门,进行闷炉。为防止温度突降,禁止保留油枪进行查漏。锅炉放水前,不进行锅炉的自然通风工作;

76.测量组件7汽水分离器压力降至1.0mpa,保持闷炉状态进行锅炉水冷壁和省煤器带压放水。汽水分离器压力降至0.5mpa时开启省煤器、水冷壁、过热器、再热器排空气门,排除系统内水汽。检查锅炉水冷壁和省煤器放水完毕并排水汽2小时后,再关闭汽水系统各排空气门和放水门;

77.报警接触件8闷炉36小时并且锅炉放水完毕后,若检修需要方可建立风烟系统通道,送风机动叶和引风机静叶按每30分钟10

‑

20

‑

30

‑

40

‑

60

‑

80

‑

100%开度开启,锅炉自然通风冷却;

78.(9)若因检修要求需进行炉内强制通风冷却的,在自然通风12个小时后,强制通风开启送风机动叶,启动一台引风机运行,调整烟气调温挡板开度使尾部烟道内烟气温降平衡,调节炉膛负压控制炉膛出口烟气温降率在1℃/min左右,控制过热器、再热器壁温温降速率不大于0.5℃/min,初期锅炉水封不破坏,待水冷壁温度降至100℃以下后可破坏锅炉水封。

79.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。