:

1.本实用新型涉及化工设备技术领域,具体涉及具备节能功能的锅炉疏水扩容器。

背景技术:

2.疏水扩容器是将压力疏水筒路中的疏水进行扩容降压,分离出蒸汽和疏水,将蒸汽引入换热器,充分利用其热能,而疏水则被引入疏水箱中定期送入给水系统。现有的疏水扩容器在使用时,通过冷却液对疏水进行蒸汽和疏水分离时,分离效果不佳,且分离出的蒸汽也不能回收利用,不具备节能的功能。

技术实现要素:

3.本实用新型的目的是为了克服上述现有技术存在的不足之处,而提供一种具备节能功能的锅炉疏水扩容器,它有效的将蒸汽和疏水分离,同时具备了节能的功能。

4.为了解决背景技术所存在的问题,本实用新型是采用如下技术方案:包括筒体,筒体一端部和下部分别设有进液管和出液管,筒体中部设有弧形分离板一,弧形分离板一上设有若干个分离口一,分离口一贯穿弧形分离板一,弧形分离板一内腔设有若干条通道一,若干条通道一相互连通,通道一一端与冷却液进液管连接,通道一另一端与冷却液出液管连接;所述的筒体顶部设有蒸汽出气管,蒸汽出气管内设有节能容器。

5.所述的筒体外壁左右两侧分别设有至少一对支撑件,左侧的支撑件均通过销轴与气缸一连接,右侧的支撑件均通过销轴与气缸二连接,气缸一与气缸二的驱动方向相反。

6.所述的弧形分离板一下方设有弧形分离板二,弧形分离板二上设有若干个分离口二,分离口二贯穿弧形分离板二,分离口二与分离口一上下位置相错,弧形分离板二内腔设有若干条通道二,若干条通道二相互连通,通道二一端通过连接管与冷却液进液管连接,通道二另一端通过连接管与冷却液出液管连接。

7.所述的蒸汽出气管与换热器进口端连接,换热器出口端与管道连接,管道上设有回液管,回液管与筒体连接,回液管上设有阀门。

8.所述的弧形分离板上方设有隔水网。

9.所述的回液管与筒体连接的端口位置低于隔水网所处位置。

10.所述的进液管的端口位置低于隔水网所处位置。

11.本实用新型的有益效果是设计合理,安全可靠,通过两个弧形分离板,快速有效的将蒸汽和疏水进行分离;通过气缸带动筒左右晃动,保证弧形分离板上没有疏水的残留;采用隔水网,避免在筒体晃动时,溅到蒸汽出气管内;采用回液管,达到了分离出的蒸汽冷凝成水滴后再回收利用的目的,从而实现了节能的功能。

附图说明:

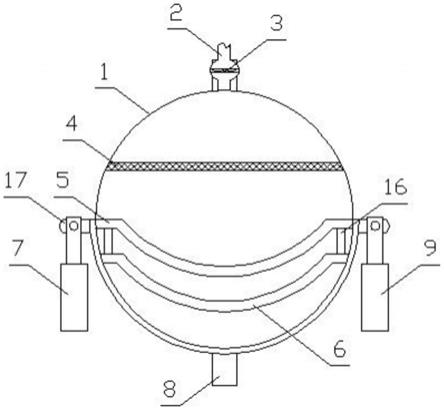

12.图1是本实用新型结构示意图;

13.图2是本实用新型侧视图;

14.图3是本实用新型使用状态图;

15.图4是本实用新型弧形分离板一外部结构图;

16.图5是本实用新型弧形分离板一内部结构图;

17.图6是本实用新型弧形分离板二外部结构图;

18.图7是本实用新型弧形分离板二内部结构图。

具体实施方式:

19.参照各图,本实用新型具体采用如下实施方式:包括筒体1,筒体1一端和下部分别设有进液管10和出液管8,筒体1中部设有弧形分离板一5,弧形分离板一5上设有若干个分离口一52,分离口一52贯穿弧形分离板一5,弧形分离板一5内腔设有若干条通道一51,若干条通道一51相互连通,通道一51一端与冷却液进液管14连接,通道一51另一端与冷却液出液管15连接;所述的筒体1顶部设有蒸汽出气管2,蒸汽出气管2内设有节能容器3。所述的筒体1外壁左右两侧分别设有至少一对支撑件17,左侧的支撑件17均通过销轴与气缸一7连接,右侧的支撑件17均通过销轴与气缸二9连接,气缸一7与气缸二9的驱动方向相反。所述的弧形分离板一5下方设有弧形分离板二6,弧形分离板二6上设有若干个分离口二62,分离口二62贯穿弧形分离板二6,分离口二62与分离口一52上下位置相错,弧形分离板二6内腔设有若干条通道二61,若干条通道二61相互连通,通道二61一端通过连接管16与冷却液进液管14连接,通道二61另一端通过连接管16与冷却液出液管15连接。所述的蒸汽出气管2与换热器11进口端连接,换热器11出口端与管道12连接,管道12上设有回液管13,回液管13与筒体1连接,回液管13上设有阀门。所述的弧形分离板5上方设有隔水网4。所述的回液管13与筒体1连接的端口位置低于隔水网4所处位置。所述的进液管10的端口位置低于隔水网4所处位置。

20.本具备节能功能的锅炉疏水扩容器使用时,将疏水通过进液管10输送至筒体1内,位于隔水网4和弧形分离板一5之间,冷却液通过冷却液进管14流进弧形分离板一5内腔的各个通道一51内,冷却液也会通过冷却液进管14和连接管16流进弧形分离板二6内腔的各个通道二61内,当进入筒体1内的疏水落到弧形分离板一5上时,由于弧形分离板一5的低温和疏水的高温接触,产生温差,进而产生大量的水蒸气,开启节能容器3,节能容器3将产生的水蒸气通过蒸汽出气管2导出至换热器11内,和蒸汽分离的疏水会通过弧形分离板一5上的分离口一52流出,流出至弧形分离板二6内,弧形分离板二6内也充满冷却液,疏水与弧形分离板二6接触,再次产生的水蒸气会通过分离口一52上升,通过蒸汽出气管2导出,疏水经过弧形分离板二6,已经彻底完成分离工作,且达到降温的效果,然后通过分离口二62流出,流出至筒体1底部,需要时通过筒体1底部的出液管8排出。

21.为了避免通过分离口一52流出的疏水马上经过分离口二62流出,起不到温差分离作用,进而分离口二62设置的位置与分离口一52设置的位置相错开,保证疏水可以在弧形分离板二6上停留一段时间,提高了分离效果,也保证了彻底的降温工作。

22.使用后的冷却液通过冷却液出液管15排出回收冷却再利用,避免了资源浪费,实现了节能的功能。

23.为了加快弧形分离板一5和弧形分离板二6的分离工作,启动气缸一7和气缸二9,气缸一7和气缸二9的驱动方向相反,比如气缸一7的柱塞杆向上,则气缸二9的柱塞杆向下,

反之气缸一7的柱塞杆向下,气缸二9的柱塞杆向上,如此进行着往复运动,参照图3可知,当气缸一7和气缸二9运动起来时,会对筒体1形成左右摇摆的运动,这样落在两块弧形分离板上的疏水在弧形分离板的弧面上进行晃动,加快了分子运动,从而加快了疏水和蒸汽分离效率,提高了分离效率,同时,可以将分离后的疏水彻底且快速的通过分离口一52和分离口二62,完成分离工作,又由于疏水在弧面上左右晃动,可以经过各个分离口一52和分离口二62,因此避免了分离的疏水残留在弧形分离板一5或者弧形分离板二6上,避免了资源浪费。

24.隔水网4的密度很小,足够产生的蒸汽通过,也避免了在筒体1作用晃动时,筒体1内的疏水迸溅到蒸汽出气管2内,影响蒸汽的输出。

25.进液管10的端口位置低于隔水网4所处位置,就是为了避免疏水留在隔水网4上,滴下缓慢,影响分离工作。

26.通过蒸汽出气管2导出的蒸汽进入换热器11内,发挥其热量,散热后的蒸汽冷凝成液滴通过管道12排出,在管道12上设有一分支回液管13,回液管13可以将冷凝后的蒸汽输送至筒体1内进行再利用,实现了节能的功能。

27.为了保证冷凝后的蒸汽能够顺利回到筒体1内回收利用,回液管13的端口位置低于隔水网4所处的位置。

28.综上所述,本具备节能功能的锅炉疏水扩容器设计合理,安全可靠,通过两个弧形分离板,快速有效的将蒸汽和疏水进行分离;通过气缸带动筒左右晃动,保证弧形分离板上没有疏水的残留;采用隔水网,避免在筒体晃动时,溅到蒸汽出气管内;采用回液管,达到了分离出的蒸汽冷凝成水滴后再回收利用的目的,从而实现了节能的功能。