1.本实用新型涉及多联机制冷空调的改进技术领域,尤其是一种大冷量多联机空调室外机系统。

背景技术:

2.多联式空调机组是一台室外机能连接多台室内机,室内机的数量1-32个。其制冷系统是一台室外机通过管路能够向若干个室内机输送制冷剂液体,通过控制压缩机的制冷剂循环量和进入室内各个换热器的制冷剂流量,可以适时地满足室内冷热负荷要求。它是由制冷压缩机、电子膨胀阀、其他阀体以及系列管路构成的环状管网系统。多联式空调机组具有节约能源、智能化调节和精确的温度控制等诸多优点,而且各个室内机能独立调节,能满足不同空间和不同空调负荷的需求。

3.一般多联机空调系统比较简单。对多联机制冷空调系无明显改善作用。该实用新型大冷量多联机空调系统设置油分离,气液分离器,经济器、排气单向阀、电子膨胀阀、回油电磁阀等多重制冷辅助设备保护系统,使得制冷系统整体运行稳定。

技术实现要素:

4.本实用新型要解决的技术问题是:为了解决现有同等配置多联机空调系统制冷量不足缺点,提高制冷循环经济性,并使得多联机系统稳定可靠运行问题,本实用新型提供一种大冷量多联机空调室外机系统,包括安装在室外机内的压缩机、若干连接铜管、排气单向阀、高压开关、高压压力传感器、油分离器,第一回油毛细管、第二回油毛细管、回油电磁阀、气旁通电磁阀、室外冷凝器、冷凝风机、制冷电磁阀、主电子膨胀阀、冷媒冷却管、压缩机电控板、经济器、辅路电子膨胀阀、液体截止阀、气体截止阀、气液分离器以及低压压力传感器,有效解决了现有上述问题。

5.本实用新型采用的技术方案如下:

6.一种大冷量多联机空调室外机系统,包括安装在室外机内的压缩机、若干连接铜管、排气单向阀、高压开关、高压压力传感器、油分离器,第一回油毛细管、第二回油毛细管、回油电磁阀、气旁通电磁阀、室外冷凝器、冷凝风机、制冷电磁阀、主电子膨胀阀、冷媒冷却管、压缩机电控板、经济器、辅路电子膨胀阀、液体截止阀、气体截止阀、气液分离器以及低压压力传感器。

7.具体的,所有连接铜管和制冷配件经钎焊连接。

8.具体的,所有连接铜管和截止阀通过螺纹连接。

9.本实用新型的有益效果是:本实用新型提供了一种大冷量多联机空调室外机系统,包括安装在室外机内的压缩机、若干连接铜管、排气单向阀、高压开关、高压压力传感器、油分离器,第一回油毛细管、第二回油毛细管、回油电磁阀、气旁通电磁阀、室外冷凝器、冷凝风机、制冷电磁阀、主电子膨胀阀、冷媒冷却管、压缩机电控板、经济器、辅路电子膨胀阀、液体截止阀、气体截止阀、气液分离器以及低压压力传感器,克服现有同等配置多联机

空调系统制冷量不足缺点,提高制冷循环经济性,并使得多联机系统稳定可靠运行。

附图说明

10.下面结合附图和实施例对本实用新型进一步说明。

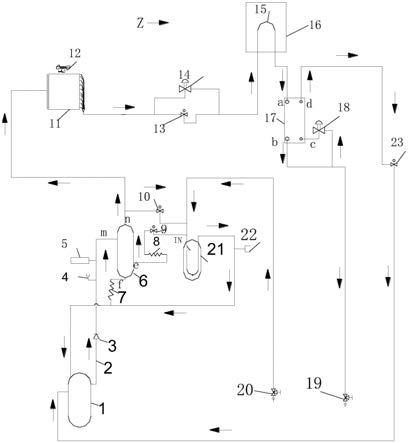

11.图1是本实用新型的结构示意图。

12.图中:1压缩机,2若干连接铜管,3排气单向阀,4高压开关,5高压压力传感器,6油分离器,7第一回油毛细管,8第二回油毛细管,9回油电磁阀,10气旁通电磁阀,11室外冷凝器,12冷凝风机、13制冷电磁阀,14主电子膨胀阀,15冷媒冷却管,16压缩机电控板,17经济器,18辅路电子膨胀阀,19液体截止阀,20气体截止阀,21气液分离器,22低压压力传感器。

具体实施方式

13.现在结合附图对本实用新型作进一步详细的说明。这些附图均为简化的示意图,仅以示意方式说明本实用新型的基本结构,因此其仅显示与本实用新型有关的构成。

14.如图1所示,一种大冷量多联机空调室外机系统,包括安装在室外机内的压缩机1(包括出口、入口、补气口)、若干连接铜管2、排气单向阀3、高压开关4(保护制冷系统)、高压压力传感器5、油分离器6(入口m、出口n、出油口e、出油口f),第一回油毛细管7、第二回油毛细管8、回油电磁阀9、气旁通电磁阀10(保护制冷系统)、室外冷凝器11、冷凝风机12(冷却室外冷凝器中的制冷剂)、制冷电磁阀13、主电子膨胀阀14、冷媒冷却管15、压缩机电控板16、经济器17(包括主路进a、主路出b、辅路进c、辅路出d、a-b换热通道、c-d换热通道)、辅路电子膨胀阀18、液体截止阀19、气体截止阀20、气液分离器21、低压压力传感器22(保护制冷系统),所有连接铜管和制冷配件经钎焊连接,所有连接铜管和截止阀通过螺纹连接。

15.室外机制冷工作时制冷循环,多联机在室外侧制冷工作环境温度下,室外机制冷剂经压缩机1出口排出的高温高压油雾混合制冷剂气体,经通过若干连接铜管2经排气单向阀3后从油分离器6的入口m进入到油分离器6,油分离6中高温高压油雾混合制冷剂进行油雾分离,润滑油沿着油分离器6内壁面进入到油分离器6底部,高温高压制冷剂气体在油分离器6上部,高温高压制冷剂气体从油分离6的出口n流出(油分离6底部润滑油从出油口f经回油毛细管7回油,油分离6底部润滑油从出油口e经回油毛细管8回油),来自油分离6中的高温高压制冷剂气体进入室外冷凝器11放热冷凝,冷凝后的液体制冷剂同时流过电子膨胀阀14和制冷电磁阀13,而后液体制冷剂通过冷媒冷却管15流经压缩机控制板16冷却压缩机控制板16发热芯片(降低芯片温度保证压缩机电控板安全运行),从压缩机电控板16流出的液体制冷剂通过经济器17(主路进a与主路出b连通,辅路进c与辅路出d连通,两路制冷剂流体进行热交换)主路进a后从主路出b流出,经液体截止阀19进入各室内机(各室内机图省略)电子膨胀阀节流,节流后的制冷剂在各室内机中蒸发器吸热,实现各室内机制冷。从室内机流出的制冷剂经气体截止阀20进入气液分离器21进行气液分离,分离的低温低压制冷剂气体进入压缩机1入口被压缩机压缩,实现一个制冷循环。而从经济器17主路出b流出的一部分制冷剂通过辅路电子膨胀阀18被节流降压后的制冷剂进入经济器17辅路进c,该流路制冷剂c-d在经济器17中与a-b流路制冷剂流体热交换从经济器17辅路出d流出,来自辅路出d制冷剂气体经喷气增焓电磁阀23后进压缩机1补气口被压缩吸入压缩,该过程增制冷剂质量流量和制冷剂焓差,即“喷气增焓”提高多联机制冷量,本制冷循环目的是实现多联

机制冷量的增加。

16.根据制冷原理及制冷剂特性,克服现有同等配置多联机空调系统制冷量不足缺点,提高制冷循环经济性,并使得多联机系统稳定可靠运行。

17.本实用新型对一种多联机空调室外机系统改进,对多联机空调制冷系统进行优化。提高多联机制冷系统运行稳定性和可靠性。制冷循环,多联机在室外侧制冷工作环境温度下,室外机制冷剂经压缩机出口排出的高温高压油雾混合制冷剂气体,经排气单向阀后进入油分离器,油分离中高温高压油雾混合制冷剂进行油雾分离,润滑油沿着油分离器内壁面进入到油分离器底部,高温高压制冷剂气体在油分离器上部,来自油分离中的高温高压制冷剂气体进入室外冷凝器放热冷凝,冷凝后的液体制冷剂同时流过电子膨胀阀和制冷电磁阀,而后液体制冷剂流经压缩机控制板冷却压缩机控制板发热芯片(降低芯片温度保证压缩机电控板安全运行),从压缩机电控板流出的液体制冷剂通过经济器(主路进a与主路出b连通,辅路进c与辅路出d连通,两路制冷剂流体进行热交换)主路进a后从主路出b流出,经液体截止阀进入各室内机(各室内机图省略)电子膨胀阀节流,节流后的制冷剂在各室内机中蒸发器吸热,实现各室内机制冷。从室内机流出的制冷剂经气体截止阀进入气液分离器进行气液分离,分离的低温低压制冷剂气体进入压缩机入口被压缩机压缩,实现一个制冷循环。而从经济器主路出b流出的一部分制冷剂通过辅路电子膨胀阀被节流降压后的制冷剂进入经济器辅路进c,该流路制冷剂c-d在经济器中与a-b流路制冷剂流体热交换从经济器辅路出d流出,来自辅路出d制冷剂气体经喷气增焓电磁阀后进压缩机补气口被压缩吸入压缩,该过程增加制冷剂质量流量和制冷剂焓差,即“喷气增焓”提高多联机制冷量,本制冷循环目的是实现多联机制冷量的增加。

18.以上述依据本实用新型的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项实用新型技术思想的范围内,进行多样的变更以及修改。本项实用新型的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。