1.本实用新型属于化工领域,具体涉及一种带有闪蒸器的余热回收系统。

背景技术:

2.现有矿或冶炼烟气制酸干吸余热回收工艺将制酸系统一次转化(so2氧化为so3)后含so3的工艺气体送入干吸工段余热回收装置高温吸收塔,在高温吸收塔内采用高温吸收工艺循环吸收工艺气体中的so3,在塔出口生成高温浓硫酸(200℃左右),高温浓硫酸经酸循环泵加压送入蒸发器,在蒸发器内高温浓酸加热蒸发器给水,产出低压蒸汽(不高于1.2mpa(g)),出蒸发器后循环酸温降低(190℃左右),大部分循环酸送入混合器,用稀释水降低浓度后返回热回收塔循环吸收工艺气体中so3;热回收塔内循环酸吸收s03和混合器内加入的稀释水都将造成热回收装置内硫酸质量增加,为了维持进出热回收装置的物料平衡,在蒸发器出口循环酸管道上设有向外界送出硫酸的串酸管路,由于外送硫酸的温度较高(190℃左右),现有技术在该串酸管路上设有蒸发器给水加热器用于预热进入蒸发器给水,还设有脱盐水加热器等其它换热设备,用较低温度的介质回收外送硫酸的热量。现有技术中,蒸发器给水加热器用外送酸的热量加热进入蒸发器的给水,直接有助于提高热回收装置低压蒸汽产量,用脱盐水等其它介质与外送硫酸换热虽然回收了热量,但并不能直接提高热回收装置的低压蒸汽产量,现有技术干吸余热回收装置的吨酸产汽率(制酸装置每生产1吨硫酸的低压蒸汽产量)在0.4吨蒸汽/吨硫酸以下。

技术实现要素:

3.本实用新型是针对现有技术存在的缺陷,提出了一种带有闪蒸器的余热回收系统。

4.本实用新型的目的可以通过以下技术方案实现:

5.一种带有闪蒸器的余热回收系统,该方法是外送高温硫酸管道上设闪蒸水加热器,用外送硫酸的热量加热闪蒸水,将闪蒸水送入闪蒸器中降压闪蒸为低压乏汽,再将该低压乏汽送入干吸余热回收装置高温吸收塔进口工艺气体中,与工艺气体中so3反应。

6.本实用新型技术方案中:低压生乏汽与工艺气体中so3反应生成硫酸并使热回收塔进口工艺气体温度升高,工艺气体的热量在高温吸收塔内经循环硫酸吸收,提高了蒸发器进口的循环硫酸温度,提高了蒸发器低压蒸汽的产量,从而提高了干吸余热回收装置的吨酸产汽率。

7.本实用新型技术方案中:闪蒸水经闪蒸水加热器后送入闪蒸器闪蒸为低压乏汽,剩余的闪蒸水经闪蒸器出口的闪蒸水循环泵加压后继续送入闪蒸水加热器,循环吸收外送高温硫酸的热量。

8.本实用新型技术方案中:余热回收装置外送硫酸经闪蒸水加热器降温后,再送入脱盐水加热器,用较低温度的脱水进一步回收该外送硫酸的热量。

9.本实用新型技术方案中:外送的脱盐水经脱盐水加热器加热后,一部分送入闪蒸

器中,维持闪蒸器进出物料平衡,使闪蒸器闪蒸水液位稳定。

10.实现上述方法的系统包括但不限于如下三种,具体如下:

11.第一种余热回收产汽率的系统,该系统包括热回收塔,所述工艺气体的输出端与热回收塔的底部相连,热回收塔底部的输出端依次通过酸循环泵槽、酸循环泵和蒸发器相连,蒸发器设有两个输出端,其中一个输出端通过混合器与热回收塔的上部相连,另一个输出端依次与蒸发器给水加热器、闪蒸水加热器和脱盐水加热器相连。

12.第一种系统中:闪蒸水加热器还有一个输出端通过乏汽闪蒸器相连,乏汽闪蒸器顶部的输出端与工艺气体的输出端相连,乏汽闪蒸器底部的输出端通过闪蒸水循环泵与闪蒸水加热器相连。

13.第一种系统中:脱盐水的输出管道与脱盐水加热器相连,脱盐水加热器的输出端的一个与乏汽闪蒸器相连,另一个输出端为排出。

14.在一些具体的技术方案中:工艺气体在进入热回收塔前,先与乏汽闪蒸器产生的低压乏汽(蒸汽压力0.2

±

0.1mpa)混合,工艺气体中部分so3与低压乏汽反应生成h2so4,工艺气体温度升高至260

±

20℃,进入热回收塔后工艺气体与上部喷淋下的循环酸继续反应,循环酸吸收工艺气体中so3和工艺气显热,在塔底部生成210

±

10℃的高温浓硫酸,高温浓硫酸进入酸循环泵槽并经酸循环泵加压后送入蒸发器,高温浓硫酸在蒸发器内加热低压给水,产生0.8

±

0.4mpa的低压蒸汽,经热回收塔处理后,工艺气体的温度和so3均降低,送出干吸余热回收装置。浓硫酸经蒸发器降温后大部分送入混合器,用稀释水降低浓度后返回热回收塔循环吸收工艺气体中so3;热回收塔内循环酸吸收s03和混合器内加入的稀释水都将造成热回收装置内硫酸质量增加,为了维持进出热回收装置的物料平衡,在蒸发器出口循环酸管道上设有向外界送出硫酸的串酸管路,由于外送硫酸的温度较高,在串酸管路上设有蒸发器给水加热器用于预热进入界区外送入的低压给水,外送硫酸经蒸发器给水加热器降温后再进入闪蒸水加热器,将闪蒸水加热至饱和温度,而后再进入脱盐水加热器,加热界区外送入的常温脱盐水,外送酸温最终降低至100℃以下送出干吸余热回收装置界区。

15.界区送入的常温脱盐水经脱盐水加热器加热至120

±

10℃后分为2个部分,一部分送至乏汽闪蒸器用于补充闪蒸水,补充量等于乏汽闪蒸器的蒸发量,剩余部分的脱盐水送至干吸余热回收装置界区外。

16.乏汽闪蒸器中闪蒸水经闪蒸水循环泵加压后送入闪蒸水加热器,将闪蒸水加热至150

±

10℃,闪蒸水返回乏汽闪蒸器中扩容减压,少部分闪蒸为低压乏汽(蒸汽压力0.2

±

0.1mpa),送入热回收塔工艺气体管道,剩余部分的闪蒸水降温至饱和温度与脱盐水加热器出口补水混合后经闪蒸水循环泵加压后继续送入闪蒸水加热器,循环吸收外送硫酸的热量。

17.第二种余热回收产汽率的系统,该系统包括热回收塔,所述工艺气体的输出端与热回收塔的底部相连,热回收塔底部的输出端依次通过酸循环泵槽、酸循环泵和蒸发器相连,蒸发器设有三个输出端,其中一个输出端通过混合器与热回收塔的上部相连,第二个输出端依次与蒸发器给水加热器和脱盐水加热器相连;第三个输出端通过闪蒸水加热器与脱盐水加热器相连。

18.第二种系统中:闪蒸水加热器还有一个输出端通过乏汽闪蒸器相连,乏汽闪蒸器顶部的输出端与工艺气体的输出端相连,乏汽闪蒸器底部的输出通过闪蒸水循环泵端与闪

蒸水加热器相连。

19.第二种系统中:脱盐水的输出管道与脱盐水加热器相连,脱盐水加热器的输出端的一个与乏汽闪蒸器相连,另一个输出端为排出。

20.在一些具体的技术方案中:其他同第一种技术方案,技术方案的区别在于,外送酸管道上蒸发器给水加热器与闪蒸水加热器为并联,蒸发器出口一部分外送酸进入蒸发器给水加热器预热蒸发器给水,另一部分外送送直接进入闪蒸水加热器,加热闪蒸水产出低压乏汽(蒸汽压力0.2

±

0.1mpa),蒸发器给水加热器出口硫酸与闪蒸水加热器出口硫酸合并后再送入脱盐水加热器,脱水加热器进口硫酸温度与第一种的方案相同,回收热量一致。

21.第三种余热回收产汽率的系统,该系统包括热回收塔,所述工艺气体的输出端与热回收塔的底部相连,热回收塔底部的输出端依次通过酸循环泵槽、酸循环泵和蒸发器相连,蒸发器设有两个输出端,其中一个输出端通过混合器与热回收塔的上部相连,另一个输出端依次与闪蒸水加热器、蒸发器给水加热器和脱盐水加热器相连。

22.第三种系统中:闪蒸水加热器还有一个输出端通过乏汽闪蒸器相连,乏汽闪蒸器顶部的输出端与工艺气体的输出端相连,乏汽闪蒸器底部的输出端通过闪蒸水循环泵与闪蒸水加热器相连。

23.第三种系统中:脱盐水的输出管道与脱盐水加热器相连,脱盐水加热器的输出端的一个与乏汽闪蒸器相连,另一个输出端为排出。

24.在一些具体的技术方案中:其他同第一种技术方案,区别在于,蒸发器出口外送硫酸先进入闪蒸水加热器,加热闪蒸水产出低压乏汽(蒸汽压力0.2

±

0.1mpa),在送入蒸发器给水加热器预热进入蒸发器给水。在与前2个技术方案相同换热面积条件下,由于进入外送硫酸温度提高,本技术方案产出的低压蒸汽(蒸汽压力0.2

±

0.1mpa)最大,可以向热回收塔进口工艺气体管道提供更多的低压蒸汽,能够适应进口高so3气体浓度的工况,虽然蒸发器给水加热器进口酸温降低,造成蒸发器给水温度降低,但乏汽闪蒸器的产量增加,送入蒸发器热量不变,蒸发器的直接产汽量并未减少。

25.本实用新型技术方案中:干吸余热回收装置外送酸管路上设置闪蒸水加热器,用外送硫酸加热闪蒸水,闪蒸水出闪蒸水加热器后进入闪蒸器内减压后,减压后部分闪蒸水闪蒸为低压乏汽(压力0.2

±

0.1mpa(g)),剩余的闪蒸水温度降低经闪蒸器水侧出口闪蒸水循环泵加压后再送入闪蒸水加热器循环吸收外送硫酸的热量。

26.闪蒸器产生的低压乏汽送入干吸余热回收装置热回收塔工艺气进口管道上,送入干吸余热回收装置工艺气体温度在180℃左右,工艺气体与低压乏汽混合后,水蒸汽与工艺气体中so3反应生成硫酸,该反应为放热反应工艺气温度升高至260

±

20℃,较低温度(乏汽饱和温度130℃左右)的低压乏汽热量通过化学反应转化为较高温度(280℃以上)工艺气体的热量,280℃以上的工艺气体进入热回收塔,经循环酸吸收so3和热量后,工艺气体的温度和so3浓度均降低送出热回收装置,乏汽闪蒸器产生的低压乏汽的热量转移到塔出口高温(温度210

±

10℃)浓硫酸中,高温浓硫酸温经酸循环泵(3)加压后送入蒸发器(4),可使蒸发器多产出与送入热回收塔进口气体管道上低压乏汽(压力0.2

±

0.1mpa(g))流量基本相等的低压蒸汽(不高于1.2mpa(g))。

27.本实用新型的有益效果:

28.采用本实用新型,可使矿或冶炼烟气制酸干吸余热回收产汽率从现有技术的0.4

吨蒸汽/吨硫酸以下提高至0.5

±

0.1吨蒸汽/吨硫酸。

附图说明

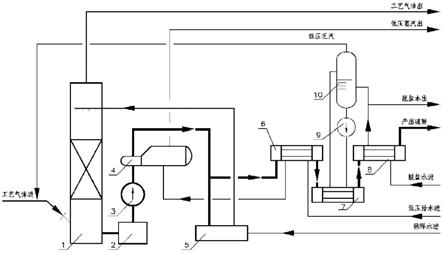

29.图1为实现本实用新型的第一种系统流程图。

30.图2为实现本实用新型的第二种系统流程图。

31.图3为实现本实用新型的第三种系统流程图。

32.其中:1

‑

热回收塔,2

‑

酸循环泵槽,3

‑

酸循环泵,4

‑

蒸发器,5

‑

混合器,6

‑

蒸发器给水加热器,7

‑

闪蒸水加热器,8

‑

脱盐水加热器,9

‑

闪蒸水循环泵,10

‑

乏汽闪蒸器。

具体实施方式

33.以下结合实施例对本实用新型作进一步的说明,但本实用新型的保护范围不限于此:实施例1

34.如图1,第一种提高矿或冶炼烟气制酸干吸余热回收产汽率的系统,该系统包括热回收塔1,所述工艺气体的输出端与热回收塔1的底部相连,热回收塔1底部的输出端依次通过酸循环泵槽2、酸循环泵3和蒸发器4相连,蒸发器4设有两个输出端,其中一个输出端通过混合器5与热回收塔1的上部相连,另一个输出端依次与蒸发器给水加热器6、闪蒸水加热器7和脱盐水加热器8相连。

35.第一种系统中:闪蒸水加热器7还有一个输出端通过乏汽闪蒸器10相连,乏汽闪蒸器10顶部的输出端与工艺气体的输出端相连,乏汽闪蒸器10底部的输出端通过闪蒸水循环泵9与闪蒸水加热器7相连。

36.第一种系统中:脱盐水的输出管道与脱盐水加热器8相连,脱盐水加热器8的输出端的一个与乏汽闪蒸器10相连,另一个输出端为排出。

37.利用第一种系统实现提高矿或冶炼烟气制酸干吸余热回收产汽率的方法具体如下:

38.工艺气体在进入热回收塔1前,先与乏汽闪蒸器10产生的低压乏汽蒸汽压力0.2

±

0.1mpa混合,工艺气体中部分so3与低压蒸汽反应生成h2so4,工艺气体温度升高至260

±

20℃,进入热回收塔1后工艺气体与上部喷淋下的循环酸继续反应,循环酸吸收工艺气体中so3和工艺气体热,在塔底部生成210

±

10℃的高温浓硫酸,高温浓硫酸进入酸循环泵槽2并经酸循环泵3加压后送入蒸发器4,高温浓硫酸在蒸发器4内加热低压给水,产生0.8

±

0.4mpa的低压蒸汽,经热回收塔处理后,工艺气体的温度和so3均降低,送出干吸余热回收装置。浓硫酸经蒸发器4降温后75

±

15%送入混合器,用稀释水降低浓度至99

±

0.1%后返回热回收塔1循环吸收工艺气体中so3;热回收塔内循环酸吸收s03和混合器内加入的稀释水都将造成热回收装置内硫酸质量增加,为了维持进出热回收装置的物料平衡,在蒸发器出口循环酸管道上设有向外界送出硫酸的串酸管路,由于外送硫酸的温度较高,在串酸管路上设有蒸发器给水加热器6用于预热进入界区外送入的低压给水,外送硫酸经蒸发器给水加热器6降温后再进入闪蒸水加热器,将闪蒸水加热至饱和温度,而后再进入脱盐水加热器8,加热界区外送入的常温脱盐水,外送酸温最终降低至100℃以下送出干吸余热回收装置界区。

39.界区送入的常温脱盐水经脱盐水加热器8加热至120

±

10℃后分为2个部分,一部

分送至乏汽闪蒸器10用于补充闪蒸水,补充量等于乏汽闪蒸器10的蒸发量,剩余部分的脱盐水送至干吸余热回收装置界区外。

40.乏汽闪蒸器10中闪蒸水经闪蒸水循环泵加压后送入闪蒸水加热器7,将闪蒸水加热至150

±

10℃,闪蒸水返回乏汽闪蒸器10中扩容减压,少部分闪蒸为低压乏汽蒸汽压力0.2

±

0.1mpa,送入热回收塔1工艺气体管道,剩余部分的闪蒸水降温至饱和温度与脱盐水加热器出口补水混合后经闪蒸水循环泵加压后继续送入闪蒸水加热器7,循环吸收外送硫酸的热量。

41.利用第二种系统实现提高矿或冶炼烟气制酸干吸余热回收产汽率的方法具体如下:

42.图1的技术方案中,外送酸管道上蒸发器给水加热器6与闪蒸水加热器7为串联,蒸发出口外送硫酸先进入蒸发器给水加热器6预热进入蒸发器的给水,再进入闪蒸水加热器7产出低压乏汽蒸汽压力0.2

±

0.1mpa。

43.图2的技术方案与附图1的技术方案的区别在于,外送酸管道上蒸发器给水加热器6与闪蒸水加热器7为并联,蒸发器4出口40

±

10%外送酸进入蒸发器给水加热器6预热蒸发器给水,另一部分外送送直接进入闪蒸水加热器7,加热闪蒸水产出低压乏汽蒸汽压力0.2

±

0.1mpa,蒸发器给水加热器6出口硫酸与闪蒸水加热器7出口硫酸合并后再送入脱盐水加热器,脱水加热器进口硫酸温度与第一种的方案相同,回收热量一致。

44.利用第三种系统实现提高矿或冶炼烟气制酸干吸余热回收产汽率的方法具体如下:

45.图1的技术方案中,外送酸管道上蒸发器给水加热器6与闪蒸水加热器7为串联,蒸发出口外送硫酸先进入蒸发器给水加热器6预热进入蒸发器的给水,再进入闪蒸水加热器7产出低压乏汽蒸汽压力0.2

±

0.1mpa。

46.图3的技术方案与图1的技术方案的区别在于,蒸发器4出口外送硫酸先进入闪蒸水加热器7,加热闪蒸水产出低压乏汽蒸汽压力0.2

±

0.1mpa,在送入蒸发器给水加热器6预热进入蒸发器给水。在与前2个技术方案相同换热面积条件下,由于进入外送硫酸温度提高,本技术方案产出的低压乏汽蒸汽压力0.2

±

0.1mpa最大,可以向热回收塔进口工艺气体管道提供更多的低压乏汽,能够适应进口高so3气体浓度的工况,虽然蒸发器给水加热器进口酸温降低,造成蒸发器给水温度降低,但乏汽闪蒸器的产量增加,送入蒸发器热量不变,蒸发器的直接产汽量并未减少。