1.本发明涉及固体废弃物处置技术领域,尤其是一种利用锅炉余热处置煤泥的工艺及系统。

背景技术:

2.我国是世界产煤大国和煤炭消费大国。煤炭洗选是使原煤成为洁净燃料,提升煤炭质量、提高煤炭燃烧效率、减小大气污染的重要技术措施。

3.煤泥是煤炭洗选过程中产生的副产品。煤泥中含有大量可燃性成分,具有较高热值,弃之不用非常可惜,而且由于露天堆放还对环境造成了严重的污染。

4.目前,我国采用电站锅炉掺烧煤泥是煤泥资源化利用的主要方式,不仅能够节省燃煤资源,而且还能变废为宝,对煤泥进行资源化综合利用,减少环境污染。现有利用锅炉余热处置煤泥的工艺存在诸多问题。如

①

煤泥干燥排出的蒸发湿气经旋风分离器后直接从烟囱排放,粉尘排放无法达标;

②

煤泥含水量过高极易造成电站输煤系统堵塞。

5.为了解决上述现有技术的诸多不足和缺陷,有必要研究一种利用锅炉余热处置煤泥的工艺及系统。

技术实现要素:

6.本发明的目的在于提供一种利用电站锅炉余热处置煤泥的工艺及系统,实现对现有利用锅炉余热处理煤泥工艺及系统的改进。

7.本发明的利用电站锅炉余热处置煤泥的工艺包括:上料步骤,将煤泥除杂、破碎后输送至干燥机内,使之具备适合干燥的特性;

8.干燥步骤,将锅炉一部分热烟气引入干燥机内作为热源,经与煤泥直接接触进行热质交换使煤泥脱水干燥;

9.掺烧步骤,将干燥后的煤泥输送进锅炉内掺烧,实现煤泥的最终处置;

10.废气处理步骤:将干燥脱水设备排出的蒸发湿气经除尘、脱硫处理后从烟囱排放,环保达标;

11.作为本发明的一优选实施方式,所述干燥步骤中,锅炉的一部分热烟气从脱硝装置出口及布袋除尘器出口被引入干燥机作为热源,与煤泥直接接触进行热质交换使煤泥脱水干燥;

12.作为本发明的一优选实施方式,所述废气处理步骤中,所述干燥机内的蒸发湿气经旋风除尘器、布袋除尘器和脱硫除尘系统处理后从烟囱排放;

13.作为本发明的一优选实施方式,所述掺烧步骤中,干燥机卸出的干煤泥和干燥机蒸发湿气经除尘器处理后排出的煤泥尘,一并由干煤泥收集皮带收集后通过电站输煤皮带送入锅炉掺烧。

14.作为本发明的一优选实施方式,所述干燥机为直接接触式干燥机,其干燥温度为200℃-320℃,干燥后煤泥含水率为12%-15%。

15.作为本发明的一优选实施方式,所述煤泥为含水率为25%-35%的煤泥。

16.本发明还提供一种利用锅炉余热处置煤泥的系统,包括:上料单元,将煤泥除杂、破碎后输送至干燥机内,使之具备适合干燥的特性;干燥单元,将锅炉的一部分热烟气引入干燥机内作为热源,经与煤泥直接接触进行热质交换使煤泥脱水干燥;掺烧单元,将干燥后的煤泥输送进锅炉内掺烧,实现煤泥的最终处置;废气处理单元:将干燥机排出的蒸发湿气经除尘、脱硫处理后从烟囱排放,环保达标;控制系统,用于控制上料单元、干燥单元、掺烧单元和废气处理单元。

17.与现有技术相比,本发明的有益效果在于:

18.1.采用本发明,利用锅炉余热处置煤泥,干燥机排出的蒸发湿气经除尘、脱硫处理后从烟囱排放,环保达标,具有显著的环保效益。

19.2.采用本发明,干燥后煤泥输送进入锅炉掺烧,有效防止了锅炉输煤系统的堵塞,提高了锅炉运行可靠性。

20.3.本发明实现了利用锅炉余热干燥煤泥,干燥后煤泥掺烧发电,不仅大量节省锅炉燃煤资源,节能减排效果明显,并消除了这些废弃物对环境的污染。

附图说明

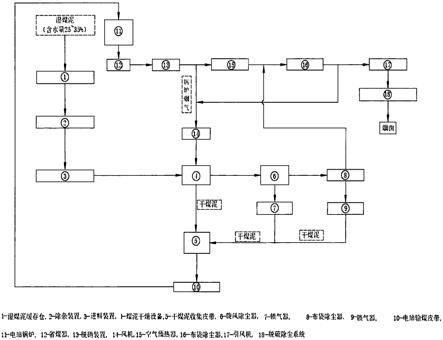

21.图1是根据本发明一种利用电站锅炉余热处置煤泥系统的设备集成示意图。

22.图2是根据本发明一种利用电站锅炉余热处置煤泥系统的单元示意图。

具体实施方式

23.下面结合附图,通过优选实施例来描述本发明的最佳实施方式,这里的具体实施方式在于详细地说明本发明,而不应理解为对本发明的限制,在不脱离本发明的精神和实质范围的情况下,可以做出各种变形和修改,这些都应包含在本发明的保护范围之内。

24.本发明提供一种利用电站锅炉余热处置煤泥工艺,包括:上料步骤,将煤泥除杂、破碎后输送至干燥脱水设备(4)内,使之具备适合干燥的特性;干燥步骤,将锅炉(11)一部分热烟气引入干燥脱水设备(4)内作为热源,经与煤泥直接接触进行热质交换使煤泥脱水干燥;掺烧步骤,将干燥后的煤泥输送进锅炉(11)内掺烧,实现煤泥的最终处置;干燥废气处理步骤:将干燥脱水设备(4)排出的蒸发湿气经旋风除尘器(6)、布袋除尘器(8)、布袋除尘器(16)、引风机(17)和脱硫除尘系统(18)从烟囱排放,环保达标。

25.本发明中所指煤泥是含水率为25%-35%的煤泥或气化煤灰。

26.本发明的废气处理步骤中,干燥脱水设备(4)排出的蒸发湿气经旋风除尘器(6)、布袋除尘器(8)、布袋除尘器(16)、引风机(17)和脱硫除尘系统(18)从烟囱排放。

27.本发明的干燥步骤中,锅炉(11)的一部分热烟气在脱硝装置(13)的出口处经风机(14)引入干燥脱水设备(4)。

28.本发明的干燥步骤中,锅炉(11)的另一部分温度相对较低的热烟气在布袋除尘器(16)的出口处经风机(14)引入干燥脱水设备(4),便于调节控制干燥温度。

29.本发明的上料步骤中,含水率25%-35%的煤泥从煤泥缓存仓(1)经除杂装置(2)与进料装置(3)送入干燥脱水设备(4)。

30.本发明的掺烧步骤中,干燥脱水设备(4)出料口卸出的干煤泥和旋风除尘器(6)排

出的干煤泥均由干煤泥收集皮带(5)经电站输煤皮带(10)送入电站锅炉(11)掺烧。

31.本发明采用的干燥脱水设备(4)为直接接触式干燥机,其干燥温度为200℃-320℃,干燥后煤泥含水率为12%-15%。

32.在上述工艺的基础上,本发明更提供一种利用锅炉余热处置煤泥的系统。如图1、图2所示,本发明的利用锅炉余热处置煤泥的系统包括上料单元,将煤泥除杂、破碎后输送至干燥脱水设备(4)内,使之具备适合干燥的特性;干燥单元,将锅炉(11)一部分热烟气引入干燥脱水设备(4)内作为热源,经与煤泥直接接触进行热质交换使煤泥脱水干燥;掺烧单元,将干燥后的煤泥输送进锅炉(11)内掺烧,实现煤泥的最终处置;废气处理单元:将干燥脱水设备(4)排出的蒸发湿气经旋风除尘器(6)、布袋除尘器(8)、布袋除尘器(16)、引风机(17)和脱硫除尘系统(18)从烟囱排放;控制系统,用于控制上料单元、干燥单元、掺烧单元和废气处理单元。

33.本发明采用的干燥脱水设备(4)为直接接触式干燥机,其干燥温度为200℃-320℃,干燥后煤泥含水率为12%-15%。

34.本发明的利用锅炉余热处置煤泥系统中,利用锅炉的余热处置煤泥,干燥脱水设备排出的蒸发湿气经除尘、脱硫处理从烟囱排放,排放达标,具有显著的环保效益。

35.本发明的利用锅炉余热处置煤泥系统,干燥后煤泥输送进入锅炉掺烧,有效防止了锅炉输煤系统的堵塞,提高了锅炉运行可靠性。

36.本发明实现了利用锅炉余热干燥煤泥,干燥后煤泥掺烧发电,不仅大量节省锅炉燃煤资源,节能减排效果明显,并消除了这些废弃物对环境的污染。

37.优选地,干燥脱水设备(4)采用滚筒干燥机。

38.优选地,干燥脱水设备(4)也可以采用其它直接接触式干燥机。

39.优选地,锅炉(11)烟气出口与省煤器(12)、脱硝装置(13)顺次相连,脱硝装置(13)出口的第一支路与风机(14)入口相连,风机(14)出口与干燥脱水设备(4)进气口相连。

40.优选地,布袋除尘器(16)出口的第一支路与风机(14)入口相连,风机(14)出口与干燥脱水设备(4)进气口相连。

41.优选地,干燥脱水设备(4)的蒸发湿气排出口与旋风除尘器(6)的入口相连,旋风除尘器(6)的出风口与布袋除尘器(8)入口连接,布袋除尘器(8)的出口再依次与布袋除尘器(16)、引风机(17)、脱硫除尘系统(18)及烟囱相连。

42.优选地,脱硝装置(13)出口的第二支路顺次与空气预热器(15)、布袋除尘器(16)、引风机(17)、脱硫除尘系统(18)及烟囱相连。

43.优选地,煤泥缓存仓(1)顺次连接除杂装置(2)与进料装置(3),再与干燥脱水设备(4)的入料口连接。

44.优选地,干燥脱水设备(4)的卸料口顺次与干煤泥收集皮带(5)和电站输煤皮带(10)相连。并且,旋风除尘器(6)的排尘口通过锁气器(7)与干煤泥收集皮带(5)相连,布袋除尘器(8)的排尘口通过锁气器(9)与干煤泥收集皮带(5)相连。

45.优选地,干燥后煤泥输送进入锅炉掺烧,有效防止了锅炉输煤系统的堵塞,提高了锅炉运行可靠性。

46.综上所述,本发明的有益效果在于:

47.采用本发明,利用锅炉余热处置煤泥,干燥机排出的蒸发湿气经除尘、脱硫处理后

从烟囱排放,环保达标,具有显著的环保效益。

48.采用本发明,干燥后煤泥输送进入锅炉掺烧,有效防止了锅炉输煤系统的堵塞,提高了锅炉运行可靠性。

49.采用本发明,实现了利用锅炉余热干燥煤泥,干燥后煤泥掺烧发电,不仅大量节省锅炉燃煤资源,节能减排效果明显,并消除了这些废弃物对环境的污染。

50.本发明不限于上述具体实施例。可以理解的是,在不脱离本发明的精神和实质范围的情况下,可以做出各种变形和修改,这些都应包含在本发明的保护范围之内。