1.本发明属于涂料领域,具体地涉及一种用于锅炉表面的具有多层 结构的涂层。

背景技术:

2.涂层广泛应用于锅炉、管道等高温环境中,能够有效地包括金属 材料,涂层对于避免锅炉管道的损坏、保护环境十分的重要。对于垃 圾焚烧厂、发电厂等地方,面临着温度腐蚀和气体腐蚀的双重困难, 涂层需要具备耐高温和防腐的功能。

3.对于多层涂层的研究,目前已有不少,在上世纪美国航天局就通 过将具有隔热性的陶瓷层和粘结性的金属粘结层通过喷涂的方式共 同沉积在金属表面,可以把耐高温的基体和介质分隔开,能够承受更 加严苛的使用环境,包括了陶瓷顶层、热生长氧化层、粘结层和高温 合金基底。中国专利cn10920875a就研究了锅炉受热面抗腐蚀结构, 包括了表面涂层和内涂层,主要由金属氧化物和金属元素构成的涂层 交替排列构成。cn108070836a公开了一种抗超高温氧化的微叠层涂 层,叠层的涉及有利于提高涂层的抗热震功能,且有效避免单层涂层 中某一相耗尽的现象。

技术实现要素:

4.本发明涉及到一种具有多层结构的涂层,能够更有效地发挥抗腐 蚀、抗高温热冲击的效果。本发明的技术方案如下。

5.一种用于锅炉受热面的具有多层结构的涂层,多层结构包括五层, 分别为内表面层、中间涂层a、中间涂层b、中间涂层c、外表面层, 所述内表面层位于锅炉受热面上,所述外表面层位于涂层最外层,所 述的中间涂层a、中间涂层b和中间涂层c位于内表面层和外表面层 之间,所述中间涂层a涂覆于内表面层上,所述中间涂层b涂覆于中 间涂层a上,所述中间涂层c涂覆于中间涂层b和外表面层之间,即 本发明的涂层结构共有五层。

6.进一步地,所述的内表面层为si3n4/bn复合陶瓷涂层。

7.进一步地,所述的外表面层包括氧化铝、硅酸锆、氧化锆、tio2。 其组分用量(wt%)可以为:50%氧化铝、2%硅酸锆、3%氧化锆;1%tio

2, 其余为本领域常规的辅料,如高温粘结剂、填料、溶剂和助剂等,以 改善所形成涂层的综合性能;高温粘结剂包括水玻璃、磷酸二氢铝、 硅溶胶、铝溶胶和锆溶胶中的一种或几种。

8.进一步地,所述中间涂层a和外表面层具有相同的涂层结构。

9.进一步地,所述中间涂层b和内表面层具有相同的涂层结构。

10.进一步地,所述中间涂层c为tic/si3n4涂层。

11.进一步地,所述内表面层和中间涂层a连接层面为非水平面,与 水平面相比,倾斜角度为10

‑

20度;所述中间涂层b为水平涂层;所 述外表涂层和中间涂层c连接层面为非水平面,与水平面相比,倾斜 角度为10

‑

20

°

,且与内表面层和中间涂层a的倾斜方向呈相反的方 向。即对于内表面层、中间涂层a、中间涂层c和外表面涂层,从横 截面来看均是直角梯形,中间涂层b则为水平涂层。

12.进一步地,所述涂层的组分还可以包括粘结剂、固化剂、光引发 剂、成膜剂、结合剂,还可以包括分散剂、润湿剂等本领域常规的组 分。对于所述的多层结构,其形态为便于喷涂的具有一定粘性物料, 能够使得所述的涂层达到本技术所述的结构。当物料流动性较大时, 可通过磨具和刮板刮涂配合使用制备得到,如通过使用矩形磨具,喷 入涂料待具有一定形态时,通过刮板实现具有一定倾斜角的梯形结构, 以此类推得到该多层涂料。本发明所述的涂层结构在用于锅炉、管道 等场景时,优选地可以通过涂覆沉积的方式制备得到涂层结构;也可 以通过与涂层结构相对应的磨具结构制备得到。

13.目前对于多层涂层的研究主要为每一层都为水平的涂覆,如专利 cn109280875a概况了金属氧化物涂层1、金属氧化物涂层2、

……

、 金属基体。本发明的创新之处很重要的一点是本发明所述多层的结构。 在研究中发现,由于锅炉内腐蚀原因复杂,腐蚀程度不同,具有一定 倾斜角度设计的涂层结构比水平涂层具有更加突出的抗腐蚀的效果。 即从横截面来看,内表面涂层、中间涂层a、中间涂层c和外表面涂 层为梯形结构,这种结构的设计能够进一步的延长涂层的使用寿命, 降低长时间使用出现裂纹后对于涂层的影响,增强抗热冲击、抗腐蚀 等效果。本发明所述的涂层倾斜角度为10

‑

20

°

,且中间涂层c和外 表面涂层的倾斜方向与内表面涂层和中间涂层a的倾斜方向呈现相 反的方向进一步提升了抗腐蚀的效果。本发明所述的涂层的五层结构 设计同样地使得本发明在抗热冲击方面性能更加稳定。

附图说明

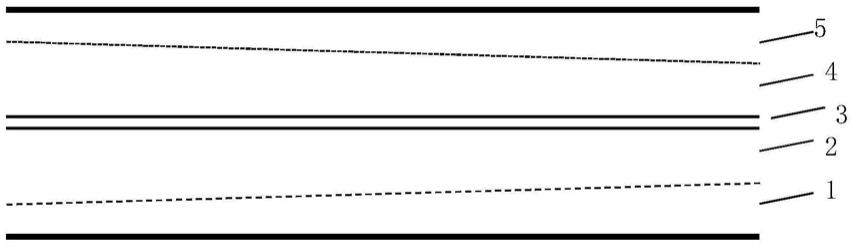

14.附图1为本发明多层涂层结构截面示意图;

15.其中1是内表面层,2是中间涂层a,3是中间涂层b,4是中间 涂层c,5是外表面层。

具体实施方式

16.下面通过具体实施方式对本发明的涂层作进一步说明。

17.实施例1

18.具有五层的结构的涂层,分别为内表面层、中间涂层a、中间涂 层b、中间涂层c、外表面层,所述内表面层位于锅炉受热面上,所 述外表面层位于涂层最外层,所述的中间涂层a、中间涂层b和中间 涂层c位于内表面层和外表面层之间,所述中间涂层a涂覆于内表面 层上,所述中间涂层b涂覆于中间涂层a上,所述中间涂层c涂覆于 中间涂层b和外表面层之间。所述的内表面层为si3n4/bn复合陶瓷涂 层。以wt%计,所述的外表面层包括50%氧化铝、2%硅酸锆、3%氧化 锆;1%tio

2,

其余为高温粘结剂硅溶胶20%和余量水。所述中间涂层a 和外表面层具有相同的涂层结构。所述中间涂层b和内表面层具有相 同的涂层结构。所述中间涂层c为tic/si3n4涂层。所述内表面层和 中间涂层a连接层面为非水平面,与水平面相比,倾斜角度为20度; 所述中间涂层b为水平涂层;所述外表涂层和中间涂层c连接层面为 非水平面,与水平面相比,倾斜角度为20

°

,且与内表面层和中间 涂层a的倾斜方向呈相反的方向。

19.实施例2

20.涂覆于锅炉热表面的具有五层的结构的涂层结构,通过喷涂沉积 的方式制备得到,分别为内表面层、中间涂层a、中间涂层b、中间 涂层c、外表面层,所述内表面层位于锅

与水平面相比,倾斜角度为35

°

,且与内表面层和中间涂层a的倾 斜方向呈相反的方向。

27.对比例4

28.具有五层的结构的涂层,分别为内表面层、中间涂层a、中间涂 层b、中间涂层c、外表面层,所述内表面层位于锅炉受热面上,所 述外表面层位于涂层最外层,所述的中间涂层a、中间涂层b和中间 涂层c位于内表面层和外表面层之间,所述中间涂层a涂覆于内表面 层上,所述中间涂层b涂覆于中间涂层a上,所述中间涂层c涂覆于 中间涂层b和外表面层之间。所述的外表面层为si3n4/bn复合陶瓷涂 层。所述的内表面层包括55%氧化铝、2%硅酸锆、3%氧化锆;1.5%tio

2, 其余为高温粘结剂硅溶胶20%和余量水。所述中间涂层a和外表面层 具有相同的涂层结构。所述中间涂层b和内表面层具有相同的涂层结 构。所述中间涂层c为tic/si3n4涂层。所述的涂层各个层面均为水 平结构。

29.对比例5

30.具有三层的结构的涂层,分别为内表面层、中间涂层、外表面层, 所述内表面层位于锅炉受热面上,所述外表面层位于涂层最外层,所 述的中间涂层位于内表面层和外表面层之间,所述的外表面层为 si3n4/bn复合陶瓷涂层。所述的内表面层包括55%氧化铝、2%硅酸锆、 3%氧化锆;1.5%tio

2,

其余为高温粘结剂硅溶胶20%和余量水。所述中 间涂层为tic/si3n4涂层。

31.对比例6

32.具有五层的结构的涂层,通过喷涂沉积的方式制备得到,分别为 内表面层、中间涂层a、中间涂层b、中间涂层c、外表面层,所述 内表面层位于锅炉受热面上,所述外表面层位于涂层最外层,所述的 中间涂层a、中间涂层b和中间涂层c位于内表面层和外表面层之间, 所述中间涂层a涂覆于内表面层上,所述中间涂层b涂覆于中间涂层 a上,所述中间涂层c涂覆于中间涂层b和外表面层之间。所述的内 表面层为si3n4/bn复合陶瓷涂层。所述的外表面层包括55%氧化铝、 2%硅酸锆、3%氧化锆;1.5%tio

2,

其余为高温粘结剂硅溶胶20%和余量 水。所述中间涂层a和外表面层具有相同的涂层结构。所述中间涂层 b和内表面层具有相同的涂层结构。所述中间涂层c为tic/si3n4涂层。 所述内表面层和中间涂层a连接层面为非水平面,与水平面相比,倾 斜角度为15度;所述中间涂层b为水平涂层;所述外表涂层和中间 涂层c连接层面为非水平面,与水平面相比,倾斜角度为15

°

,且 与内表面层和中间涂层a的倾斜方向呈相同的方向。

33.为了验证本发明涂层所具有的良好效果,通过以下对比例进行验 证说明。

34.(1)对所述的多层涂层进行冷热交替高温水蒸气腐蚀试验,采 用40

‑

800℃的冷热交替和水蒸气腐蚀,循环测试15次,观察表面状 态,测试结果显示:

35.实施例1在15次测试中涂层没有出现裂纹;对比例1在第7次 循环时出现了裂纹;对比例2在第11次循环时出现了裂纹;对比例 3在第9次出现了裂纹。可以看出,本发明的多层结构对于防止裂纹 效果明显的更为突出。

36.(2)采用现有技术中已知的硫酸盐腐蚀试验方法测试抗腐蚀性 能,采用na2so4和k2so4的混合物作为腐蚀介质,试验中na2so4和k2so4按照质量比19:1配置饱和盐溶液,实验前用毛刷蘸取饱和盐溶液均 匀涂刷在试样表面,涂盐量为2

‑

4mg/m2,试验时,将干燥并称重的试 样置于马弗炉中进行试验,每隔24h将试样取出称重,循环进行试验。 采用增重法计算试样腐蚀的程度,试验计算公式:

37.w=((w

s+2

‑

w

s

)/a)

‑

((w

s+1

‑

w

s

)/a)*δ

38.其中,w为第s次腐蚀单位面积增重量;w

s

为第s次腐蚀前试样 质量,w

s+1

为第s次涂盐后质量,w

s+2

为第s次腐蚀后质量;a为样品 表面积,δ为扣除盐膜结晶水后的系数,δ=0.47。

39.选择实施例1和对比例4

‑

6作为测试对象,在500℃下进行腐蚀 试验,通过线性拟合得到实施例1、对比例4和对比例5的增重速率 分别为0.0254mg/cm2,0.0387mg/cm2,0.0439mg/cm2,0.0294mg/cm2可以看出,喷涂本发明所述的涂层后的防腐蚀能力与对比例4和5相 比,分别约是对比例的1.5倍、1.7倍、1.16倍,本发明的技术方案 抗腐蚀效果比较突出。

40.上述实施例仅是为清楚地说明本发明所作的举例,并非对本发明 的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还 可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施 方式予以穷举。凡在本发明的精神和原则之内所引伸出的任何显而易 见的变化或变动仍处于本发明权利要求的保护范围之中。