1.本发明属于发电领域,具体涉及一种可快速判断锅炉受热面结渣沾污情况的方法。

背景技术:

2.燃煤锅炉受热面的结渣和沾污是锅炉运行过程中不可避免的现象,是造成锅炉气温偏差、爆管、超温等事故的主要原因之一,因此对锅炉受热面的结渣沾污的监控是锅炉运行过程中非常重要的环节。通常对锅炉受热面结渣和沾污的监控,是通过在锅炉炉墙上开设看火孔,由人工观察受热面结渣沾污情况,这种方法局限性较大,只能观察获得局部位置的结渣和沾污情况。

技术实现要素:

3.本发明的目的是提供一种可快速判断锅炉受热面结渣沾污情况的方法,该方法无需对现有锅炉进行设备改造或只需进行较小的改造,成本低,可快速判断锅炉主要受热面的结渣和沾污情况。

4.本发明采用如下技术方案来实现的:

5.一种可快速判断锅炉受热面结渣沾污情况的方法,包括以下步骤:

6.1)实时测量水冷壁进口蒸汽温度t(水冷壁)

in

、水冷壁出口蒸汽温度t(水冷壁)

out

、低温过热器进口蒸汽温度t(低温过热器)

in

、低温过热器出口蒸汽温度t(低温过热器)

out

、屏式过热器进口蒸汽温度t(屏式过热器)

in

、屏式过热器出口蒸汽温度t(屏式过热器)

ou

t、高温过热器进口蒸汽温度t(高温过热器)

in

、高温过热器出口蒸汽温度t(高温过热器)

out

、低温再热器进口蒸汽温度t(低温再热器)

in

、低温再热器出口蒸汽温度t(低温再热器)

out

、高温再热器进口蒸汽温度t(高温再热器)

in

、高温再热器出口蒸汽温度t(高温再热器)

out

;

7.2)计算各受热面的温升:

8.水冷壁蒸汽温升:δt(水冷壁)=t(水冷壁)

out

‑

t(水冷壁)

in

;

9.低温过热器蒸汽温升:δt(低温过热器)=t(低温过热器)

out

‑

t(低温过热器)

in

;

10.屏式过热器蒸汽温升:δt(屏式过热器)=t(屏式过热器)

out

‑

t(屏式过热器)

in

;

11.高温过热器蒸汽温升:δt(高温过热器)=t(高温过热器)

out

‑

t(高温过热器)

in

;

12.低温再热器蒸汽温升:δt(低温再热器)=t(低温再热器)

out

‑

t(低温再热器)

in

;

13.高温再热器蒸汽温升:δt(高温再热器)=t(高温再热器)

out

‑

t(高温再热器)

in

;

14.3)实时测量锅炉实时负荷pe;

15.4)获取锅炉各负荷段各受热面的设计蒸汽温度,并根据锅炉实时负荷pe,利用插值法计算锅炉负荷为pe时各受热面的设计蒸汽温度:设计水冷壁进口蒸汽温度t(水冷壁)

in

′

、设计水冷壁出口蒸汽温度t(水冷壁)

out

′

、设计低温过热器进口蒸汽温度t(低温过热器)

in

′

、设计低温过热器出口蒸汽温度t(低温过热器)

out

′

、设计屏式过热器进口蒸汽温度t(屏式过热器)

in

′

、设计屏式过热器出口蒸汽温度t(屏式过热器)

out

′

、设计高温过热器进口蒸汽温度

t(高温过热器)

in

′

、设计高温过热器出口蒸汽温度t(高温过热器)

out

′

、设计低温再热器进口蒸汽温度t(低温再热器)

in

′

、设计低温再热器出口蒸汽温度t(低温再热器)

out

′

、设计高温再热器进口蒸汽温度t(高温再热器)

in

′

、设计高温再热器出口蒸汽温度t(高温再热器)

out

′

;

16.5)计算各受热面的设计温升:

17.设计水冷壁蒸汽温升:δt(水冷壁)

′

=t(水冷壁)

out

′‑

t(水冷壁)

in

′

;

18.设计低温过热器蒸汽温升:δt(低温过热器)

′

=t(低温过热器)

out

′‑

t(低温过热器)

in

′

;

19.设计屏式过热器蒸汽温升:δt(屏式过热器)

′

=t(屏式过热器)

out

′‑

t(屏式过热器)

in

′

;

20.设计高温过热器蒸汽温升:δt(高温过热器)

′

=t(高温过热器)

out

′‑

t(高温过热器)

in

′

;

21.设计低温再热器蒸汽温升:δt(低温再热器)

′

=t(低温再热器)

out

′‑

t(低温再热器)

in

′

;

22.设计高温再热器蒸汽温升:δt(高温再热器)

′

=t(高温再热器)

out

′‑

t(高温再热器)

in

′

;

23.6)对比各受热面蒸汽温升实际值与设计值的差:

24.水冷壁蒸汽温升实际值与设计值偏差:

25.t(水冷壁)=δt(水冷壁)

‑

δt(水冷壁)

′

;

26.低温过热器蒸汽温升实际值与设计值偏差:

27.t(低温过热器)=δt(低温过热器)

‑

δt(低温过热器)

′

;

28.屏式过热器蒸汽温升实际值与设计值偏差:

29.t(低温过热器)=δt(低温过热器)

‑

δt(低温过热器)

′

;

30.高温过热器蒸汽温升实际值与设计值偏差:

31.t(高温过热器)=δt(高温过热器)

‑

δt(高温过热器)

′

;

32.低温再热器蒸汽温升实际值与设计值偏差:

33.t(低温再热器)=δt(低温再热器)

‑

δt(低温再热器)

′

;

34.高温再热器蒸汽温升实际值与设计值偏差:

35.t(高温再热器)=δt(高温再热器)

‑

δt(高温再热器)

′

;

36.7)判断各受热面结渣及沾污的情况。

37.本发明进一步的改进在于,步骤1)中,分别比较水冷壁、低温过热器、屏式过热器、高温过热器、低温再热器、高温再热器左右侧蒸汽温度温升与设计值的偏差,从而判断受热面左侧或右侧的结渣沾污情况。

38.本发明进一步的改进在于,步骤7)中,对于直流炉的水冷壁:

39.若t(水冷壁)>

‑

10℃,则水冷壁结渣及沾污轻微,可不考虑吹灰措施;

40.若

‑

50℃≤t(水冷壁)≤

‑

10℃,则水冷壁结渣及沾污较重,需加强吹灰;

41.若t(水冷壁)<

‑

50℃,则需加强吹灰,同时考虑调整锅炉燃烧或配煤,以降低水冷壁的结渣和沾污。

42.本发明进一步的改进在于,步骤7)中,对于低温过热器:

43.若t(低温过热器)>0℃,则低温过热器结渣及沾污轻微,可不考虑吹灰措施;

44.若

‑

30℃≤t(低温过热器)≤0℃,则低温过热器结渣、沾污或堵灰较重,需加强吹灰;

45.若t(低温过热器)<

‑

30℃,则需加强吹灰,同时考虑调整锅炉燃烧或配煤,以降低低温过热器的结渣和沾污及堵灰。

46.本发明进一步的改进在于,步骤7)中,对于屏式过热器:

47.若t(屏式过热器)>

‑

10℃,则屏式过热器结渣及沾污轻微,可不考虑吹灰措施;

48.若

‑

30℃≤t(屏式过热器)≤

‑

10℃,则屏式过热器结渣、沾污较重,需加强吹灰;

49.若t(屏式过热器)<

‑

30℃,则需加强吹灰,同时考虑调整锅炉燃烧或配煤,以降低屏式过热器的结渣和沾污。

50.本发明进一步的改进在于,步骤7)中,对于高温过热器:

51.若t(高温过热器)>0℃,则高温过热器结渣及沾污轻微,可不考虑吹灰措施;

52.若

‑

30℃≤t(高温过热器)≤0℃,则高温过热器结渣、沾污较重,需加强吹灰;

53.若t(高温过热器)<

‑

30℃,则需加强吹灰,同时考虑调整锅炉燃烧或配煤,以降低高温过热器的结渣和沾污。

54.本发明进一步的改进在于,步骤7)中,对于低温再热器:

55.若t(低温再热器)>0℃,则低温再热器结渣及沾污轻微,可不考虑吹灰措施;

56.若

‑

30℃≤t(低温再热器)≤0℃,则低温再热器结渣、沾污或堵灰较重,需加强吹灰;

57.若t(低温再热器)<

‑

30℃,则需加强吹灰,同时考虑调整锅炉燃烧或配煤,以降低低温再热器的结渣和沾污及堵灰。

58.本发明进一步的改进在于,步骤7)中,对于高温再热器:

59.若t(高温再热器)>0℃,则高温再热器结渣及沾污轻微,可不考虑吹灰措施;

60.若

‑

30℃≤t(高温再热器)≤0℃,则高温再热器结渣、沾污较重,需加强吹灰;

61.若t(高温再热器)<

‑

30℃,则需加强吹灰,同时考虑调整锅炉燃烧或配煤,以降低高温再热器的结渣和沾污。

62.本发明至少具有如下有益的技术效果:

63.1、无需对现有锅炉进行设备改造或只需进行较小的改造,投资低;

64.2、可在无其它判断措施的情况下,快速对锅炉受热面的结渣和沾污情况进行预判,并采取措施,提高锅炉运行的安全性。

具体实施方式

65.以下结合实施例对本发明做出进一步的说明。

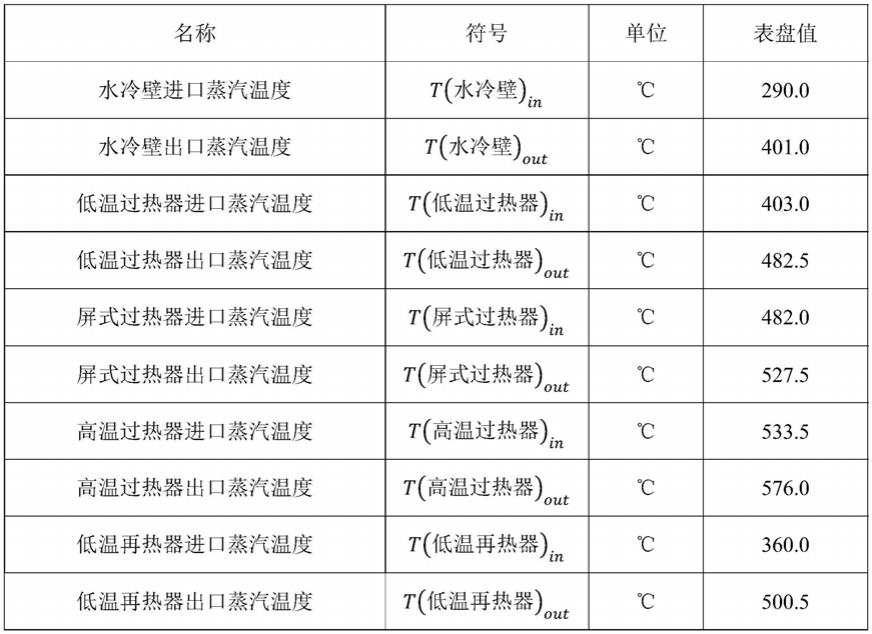

66.(1)某电厂660mw超超临界直流锅炉机组,燃用易结渣煤种,某次在锅炉负荷为550mw时,表盘显示各处蒸汽温度见下表:

[0067][0068][0069]

根据上表,计算各受热面的温升:

[0070]

水冷壁蒸汽温升:δt(水冷壁)=t(水冷壁)

out

‑

t(水冷壁)

in

=111℃

[0071]

低温过热器蒸汽温升:δt(低温过热器)=t(低温过热器)

out

‑

t(低温过热器)

in

=79.5℃;

[0072]

屏式过热器蒸汽温升:δt(屏式过热器)=t(屏式过热器)

out

‑

t(屏式过热器)

in

=45.5℃;

[0073]

高温过热器蒸汽温升:δt(高温过热器)=t(高温过热器)

out

‑

t(高温过热器)

in

=42.5℃;

[0074]

低温再热器蒸汽温升:δt(低温再热器)=t(低温再热器)

out

‑

t(低温再热器)

in

=140.5℃;

[0075]

高温再热器蒸汽温升:δt(高温再热器)=t(高温再热器)

out

‑

t(高温再热器)

in

=74.5℃:

[0076]

(2)查询该锅炉660mw及495mw时各位置设计基汽温度,见下表。

[0077][0078][0079]

利用插值计算550mw时各位置设计蒸汽温度,见下表。

[0080]

名称符号单位设计值550mw时设计水冷壁进口蒸汽温度t(水冷壁)

in

′

℃287.5550mw时设计水冷壁出口蒸汽温度t(水冷壁)

out

′

℃428.0550mw时设计低温过热器进口蒸汽温度t(低温过热器)

in

′

℃428.0550mw时设计低温过热器出口蒸汽温度t(低温过热器)

out

′

℃491.7550mw时设计屏式过热器进口蒸汽温度t(屏式过热器)

in

′

℃488.3550mw时设计屏式过热器出口蒸汽温度t(屏式过热器)

out

′

℃568.0550mw时设计高温过热器进口蒸汽温度t(高温过热器)

in

′

、℃543.7550mw时设计高温过热器出口蒸汽温度t(高温过热器)

out

′

℃605.0550mw时设计低温再热器进口蒸汽温度t(低温再热器)

in

′

℃362.3550mw时设计低温再热器出口蒸汽温度t(低温再热器)

out

′

℃508.3550mw时设计高温再热器进口蒸汽温度t(高温再热器)

in

′

℃508.3550mw时设计高温再热器出口蒸汽温度t(高温再热器)

out

′

℃603.0

[0081]

计算各受热面的设计温升:

[0082]

设计水冷壁蒸汽温升:δt(水冷壁)

′

=t(水冷壁)

out

′‑

t(水冷壁)

in

′

=140.5℃;

[0083]

设计低温过热器蒸汽温升:δt(低温过热器)

′

=t(低温过热器)

out

′‑

t(低温过热

器)

in

′

=63.7℃;

[0084]

设计屏式过热器蒸汽温升:δt(屏式过热器)

′

=t(屏式过热器)

out

′‑

t(屏式过热器)

in

′

=79.7℃;

[0085]

设计高温过热器蒸汽温升:δt(高温过热器)

′

=t(高温过热器)

out

′‑

t(高温过热器)

in

′

=61.3℃;

[0086]

设计低温再热器蒸汽温升:δt(低温再热器)

′

=t(低温再热器)

out

′‑

t(低温再热器)

in

′

=146℃;

[0087]

设计高温再热器蒸汽温升:δt(高温再热器)

′

=t(高温再热器)

out

′‑

t(高温再热器)

in

′

=94.7℃;

[0088]

3)对比各受热面蒸汽温升实际值与设计值的差:

[0089]

水冷壁蒸汽温升实际值与设计值偏差:

[0090]

t(水冷壁)=δt(水冷壁)

‑

δt(水冷壁)

′

=

‑

29.5℃;

[0091]

低温过热器蒸汽温升实际值与设计值偏差:

[0092]

t(低温过热器)=δt(低温过热器)

‑

δt(低温过热器)

′

=

‑

15.8℃;

[0093]

屏式过热器蒸汽温升实际值与设计值偏差:

[0094]

t(低温过热器)=δt(低温过热器)

‑

δt(低温过热器)

′

=

‑

34.2℃;

[0095]

高温过热器蒸汽温升实际值与设计值偏差:

[0096]

t(高温过热器)=δt(高温过热器)

‑

δt(高温过热器)

′

=

‑

18.8℃;

[0097]

低温再热器蒸汽温升实际值与设计值偏差:

[0098]

t(低温再热器)=δt(低温再热器)

‑

δt(低温再热器)

′

=

‑

6℃;

[0099]

高温再热器蒸汽温升实际值与设计值偏差:

[0100]

t(高温再热器)=δt(高温再热器)

‑

δt(高温再热器)

′

=

‑

20.2℃;

[0101]

7)根据以下判断各受热面结渣及沾污的情况:

[0102]

对于水冷壁:t(水冷壁)=

‑

15.8℃,水冷壁结渣及沾污较重,需加强吹灰;

[0103]

对于低温过热器:t(低温过热器)=

‑

15.8℃,低温过热器结渣、沾污或堵灰较重,需加强吹灰;

[0104]

对于屏式过热器:t(屏式过热器)=

‑

31.2℃,屏式过热器结渣、沾污较重,需加强吹灰;

[0105]

对于高温过热器:t(高温过热器)=

‑

18.8℃,高温过热器结渣、沾污较重,需加强吹灰;

[0106]

对于低温再热器:t(低温再热器)=

‑

6℃,低温再热器结渣、沾污或堵灰较重,需加强吹灰;

[0107]

对于高温再热器:t(高温再热器)=

‑

20.2℃>,高温再热器结渣、沾污较重,需加强吹灰。

[0108]

根据上述判别,该锅炉的低温再热器、屏式过热器、高温再热器、水冷壁、低温过热器、高温过热器均严重结渣或沾污,现场通过看火孔观察管壁结渣或沾污情况与判断结果相符合,运行人员对其采取了加强吹灰等措施,并在入炉煤中掺烧了部分高灰熔点煤种,使受热面结渣及沾污状态不再进一步恶化,确保了锅炉的安全运行。

[0109]

虽然,上文中已经用一般性说明及具体实施方案对本发明作了详尽的描述,但在

本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。