1.本发明涉及危险废物处理处置技术领域,具体涉及一种危险废物回转窑焚烧处理工艺。

背景技术:

2.随着工业的发展,工业生产过程排放的危险废物日益增多。据估计,全世界每年的危险废物产生量为3.3亿吨。由于危险废物带来的严重污染和潜在的严重影响,在许多发达国家,公众对危险废物问题十分敏感。危险废物,简称危废,根据《中华人民共和国固体废物污染环境防治法》的规定,危险废物是指列入国家危险废物名录或者根据国家规定的危险废物鉴别标准和鉴别方法认定的具有危险特性的固体废物。根据《国家危险废物名录》的定义危险废物为:具有下列情形之一的固体废物(包括液态废物),列入本名录:(一)具有腐蚀性、毒性、易燃性、反应性或者感染性等一种或者几种危险特性的;(二)不排除具有危险特性,可能对环境或者人体健康造成有害影响,需要按照危险废物进行管理的。

3.危废具有诸多危害:(1)破坏生态环境。随意排放、贮存的危废在雨水地下水的长期渗透、扩散作用下,会污染水体和土壤,降低地区的环境功能等级;(2)影响人类健康。危险废物通过摄入、吸入、皮肤吸收、眼接触而引起毒害,或引起燃烧、爆炸等危险性事件;长期危害包括重复接触导致的长期中毒、致癌、致畸、致变等;(3)制约可持续发展。危险废物不处理或不规范处理处置所带来的大气、水源、土壤等的污染也将会成为制约经济活动的瓶颈。

4.目前危废处理工艺技术应用最广的是回转窑焚烧法,即采用回转窑焚烧炉在850℃~950℃温度下焚烧危废,产出的焚烧渣仍为危废,需进行填埋,产出的烟气进入二燃室,再喷入燃料燃烧升温到1100℃以上温度,分解烟气中二恶英等有害成分,达到无害排放,基本做到危废的减量化和废气排放的无害化。中国专利公开号cn110186056a,公开了一种化工企业危险废物焚烧处理方法,它采用螺旋输送机将危险废物送入回转窑焚烧炉内焚烧,残渣自窑尾落入渣斗,烟气引至二次燃烧室再次高温燃烧,排出的高温烟气依次经过水冷集尘器、g-g换热器、半干式急冷塔、scr脱硝装置、干式反应装置、布袋除尘器、洗涤吸附装置、雾水分离器处理设施后通过引风机高空排放,它虽然通过焚烧处理的方法解决了危险废物的问题,但它存在着焚烧过程中燃烧不够理想,和燃烧过程中危险废物存在着燃烧不充分的问题,从而造成环境污染。

技术实现要素:

5.本发明的目的在于针对现有技术的缺陷和不足,提供一种危险废物回转窑焚烧处理工艺,它通过回转窑的底部设置加压器,通过加压器往回转窑内喷入含有氧气的加压气体,进而使得危险废物在回转炉内得到充分的燃烧,使其有机物去除率达到99.99%以上,有效遏制臭气及氮氧化合物生成,使产生的烟气无异味、无恶臭。

6.为实现上述目的,本发明采用以下技术方案是:一种危险废物回转窑焚烧处理工

艺,它包含以下步骤:

7.步骤1,通过给料器往回转窑中加入危险废物和助燃剂;

8.步骤2,启动第一燃烧器和转动回转窑,危险废物在回转窑内燃烧处理;

9.步骤3,启动加压器,送入加压气体,将在回转窑内燃烧温度控制在1200℃~1300℃,并持续燃烧5~8min;

10.步骤4,启动第二燃烧器,经回转窑处理后的燃烧物进入到二燃室进行燃烧处理,二燃室内的温度控制在1150℃~1200℃,烟气停留时间为2~5秒。

11.步骤5,将经过二燃室燃烧后的烟气从顶部排出。

12.进一步的,所述的步骤1中回转窑的中轴线与水平线的夹角为5~10

°

。

13.进一步的,所述的步骤2回转窑的转速为15~20rpm/min。

14.进一步的,所述的步骤2中的加压器设置在回转窑的下表面上。

15.进一步的,所述的步骤3中加压气体的压力为2~3mpa。

16.进一步的,所述的加压气体中氧气浓度为35%~45%。

17.本发明的工作原理:

18.本发明使用时,回转窑呈倾斜布置,给料器设置在较高处,通过给料器将危险废物和助燃剂混合送入至回转窑内,接着启动转动装置使回转窑以一定的转速转动,同时启动第一燃烧器,使危险废物在回转窑内燃烧,危险废物在燃烧过程中随着回转窑的转动进行充分的燃烧,同时在自身重力作用下逐渐向下滑动,在燃烧过程中通过位于回转窑底部的加压器往回转窑内喷入加压气体,加压气体含有一定氧气浓度的气体,以满足回转窑内燃烧需要,随着燃烧的进行,燃烧物进入到二燃室,启动第二燃烧器,燃烧物在二燃室内进一步燃烧,并保证其烟气在二燃室内停留时间不小于2秒,最后将烟气排出。

19.采用上述技术方案后,本发明有益效果为:

20.1、本发明通过回转窑的底部设置加压器,通过加压器往回转窑内喷入含有氧气的加压气体,进而使得危险废物在回转炉内得到充分的燃烧,使其有机物去除率达到99.99%以上,有效遏制臭气及氮氧化合物生成,使产生的烟气无异味、无恶臭;

21.2、本发明通过在二燃室内设置第二燃烧器,保证了燃烧温度大于1100℃,同时保证了二燃室内气体混合充分,其烟气停留时间不小于于2秒,能够充分分解有害的臭气和多氯化合物,抑制二恶英的生成。

附图说明

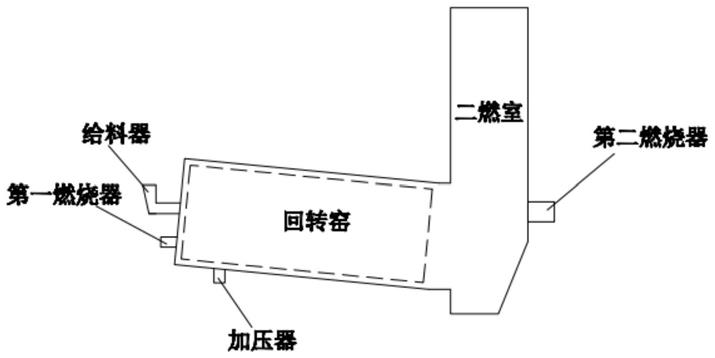

22.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

23.图1是本发明的结构示意图。

24.图2是本发明的工艺流程图。

25.附图标记说明:1-步骤1、2-步骤2、3-步骤3、4-步骤4、5-步骤5。

具体实施方式

26.参看图1-图2所示,本具体实施方式采用的技术方案是:它包含以下步骤:

27.步骤1,通过给料器往回转窑中加入危险废物和助燃剂;

28.步骤2,启动第一燃烧器和转动回转窑,危险废物在回转窑内燃烧处理;

29.步骤3,启动加压器,送入加压气体,将在回转窑内燃烧温度控制在1200℃,并持续燃烧8min;

30.步骤4,启动第二燃烧器,经回转窑处理后的燃烧物进入到二燃室进行燃烧处理,二燃室内的温度控制在1200℃,烟气停留时间为3秒。

31.步骤5,将经过二燃室燃烧后的烟气从顶部排出。

32.所述的步骤1中回转窑的中轴线与水平线的夹角为10

°

。

33.所述的步骤2回转窑的转速为20rpm/min。

34.所述的步骤2中的加压器设置在回转窑的下表面上,且贯通至回转窑。

35.所述的步骤3中加压气体的压力为2mpa。

36.所述的加压气体中氧气浓度为40%。

37.本实施例的工作原理:

38.本实施例使用时,回转窑呈倾斜布置,给料器设置在较高处,通过给料器将危险废物和助燃剂混合送入至回转窑内,接着启动转动装置使回转窑以一定的转速转动,同时启动第一燃烧器,使危险废物在回转窑内燃烧,危险废物在燃烧过程中随着回转窑的转动进行充分的燃烧,同时在自身重力作用下逐渐向下滑动,在燃烧过程中通过位于回转窑底部的加压器往回转窑内喷入加压气体,加压气体含有一定氧气浓度的气体,以满足回转窑内燃烧需要,随着燃烧的进行,燃烧物进入到二燃室,启动第二燃烧器,燃烧物在二燃室内进一步燃烧,并保证其烟气在二燃室内停留时间不小于2秒,最后将烟气排出。

39.采用上述技术方案后,本实施例有益效果为:

40.1、本实施例通过回转窑的底部设置加压器,通过加压器往回转窑内喷入含有氧气的加压气体,进而使得危险废物在回转炉内得到充分的燃烧,使其有机物去除率达到99.99%以上,有效遏制臭气及氮氧化合物生成,使产生的烟气无异味、无恶臭;

41.2、本实施例通过在二燃室内设置第二燃烧器,保证了燃烧温度大于1100℃,同时保证了二燃室内气体混合充分,其烟气停留时间不小于于2秒,能够充分分解有害的臭气和多氯化合物,抑制二恶英的生成。

42.以上所述,仅用以说明本发明的技术方案而非限制,本领域普通技术人员对本发明的技术方案所做的其它修改或者等同替换,只要不脱离本发明技术方案的精神和范围,均应涵盖在本发明的权利要求范围当中。