1.本实用新型涉及一种干燥物料滚筒领域。尤其是涉及一种高效干燥轻质物料滚筒。

背景技术:

2.物料干燥是工业生产中很重要的一个环节,滚筒干燥机作为一种连续式干燥的生产机械,被广泛应用到化工、酿造、制药等领域。滚筒干燥机的转筒是略带倾斜并能回转的圆筒体,湿物料从一端上部进入,干物料从另一端下部收集。热风从进料端或出料端进入,从另一端上部排出。筒内装有顺向抄板,使物料在筒体回转过程中不断抄起又洒下,使其充分与热气流接触,以提高干燥效率并使物料向前移动。干燥物料热源一般为热空气、高温烟道气、水蒸气等。在物料传送干燥过程中,干湿物料的分级处理是提高物料干燥效果和速率的关键。

3.现有技术中,一般是在滚筒的内壁上设有导料板和扬料板,导料板用于向前推进物料,扬料板用于将物料扬起,使其能更充分与热气接触,物料在导料板的推进下不断前进,一步一步从第一级滚筒走到最后一级滚筒,这样未对干湿物物料进行分级处理,会出现物料干燥不完全的问题,影响干燥效果,降低生产效率。

技术实现要素:

4.本实用新型的目的是提供一种高效干燥轻质物料滚筒,以解决现有技术中物料干燥不充分的问题。

5.为实现上述目的,本实用新型采用如下技术方案:一种高效干燥轻质物料滚筒,包括滚筒,所述滚筒分为左右连通的导料进料区、导料返料区和导料出料区,所述导料返料区包括第一导料返料区、第二导料返料区和第三导料返料区;所述导料出料区位于第三导料返料区右侧;所述第一导料返料区和第二导料返料区之间设置有第一挡料环,所述第二导料返料区和第三导料返料区之间设置第二挡料环;所述第三导料返料区和导料出料区设置第三挡料环;

6.所述滚筒的内壁上交错设置有若干个用于抄起物料形成料幕的抄板,以及用于传输物料的导料板,所述抄板包括顺向抄板和反向抄板,所述导料板包括顺向导料板和反向导料板。

7.进一步地,所述顺向抄板、反向抄板、顺向导料板和反向导料板的结构相同,均包括与滚筒内壁垂直的竖直挡板,以及与竖向挡板上端连接的倾斜挡板,所述竖直挡板与倾斜挡板形成大于90

°

的夹角。

8.进一步地,所述顺向抄板与所述螺旋导料板倾斜方向相同,所述反向抄板与所述顺向抄板方向相反。

9.进一步地,所述顺向导料板与所述螺旋导料板倾斜方向相同,所述反向导料板与所述顺向导料板方向相反。

10.进一步地,所述顺向抄板包括第二顺向抄板和第三顺向抄板;所述反向抄板包括第二反向抄板和第三反向抄板;所述顺向导料板包括第一顺向导料板、第二顺向导料板和第三顺向导料板;所述反向导料板包括第一反向导料板、第二反向导料板和第三反向导料板;所述第一导料返料区内,沿滚筒内壁壁周设置一排第一顺向导料板和第一反向导料板;所述第二导料返料区沿所述滚筒内壁壁周设置有五排第二顺向抄板和第二反向抄板,以及一排第二顺向导料板和第二反向导料板;所述第三导料返料区内,沿所述滚筒内壁壁周设置有三排的第三顺向抄板和第三反向抄板,以及一排第三顺向导料板和第三反向导料板。

11.进一步地,所述第一导料返料区内,每隔两个所述第一顺向导料板设置一个第一反向导料板。

12.进一步地,所述第二导料返料区内,第一排和第三排设置的是第二顺向抄板;第二排和第四排交错设置第二顺向抄板和第二反向抄板;第五排设置为第二反向抄板;第六排交错设置第二顺向导料板和第二反向导料板。

13.进一步地,所述第三导料返料区内,第一排和第三排设置的是第三顺向抄板;第二排每隔两个所述第三顺向抄板设置一个所述第三反向抄板;第四排中,每隔两个所述第三顺向导料板设置一个所述第三反向导料板。

14.进一步地,所述导料出料区内的滚筒内壁上设置有一排与所述第一顺向抄板的结构相同的第四顺向抄板,所述第四顺向抄板的右侧设置一排减少扬尘的第四顺向矮抄板。

15.本实用新型的有益效果:本实用新型包括滚筒,滚筒分为左右连通的导料进料区、导料返料区和导料出料区,所述导料返料区内设置有若干个挡料环,每个所述挡料环左侧的滚筒壁上均交错设置一排用于与对应挡料环配合,输送物料和返料的顺向导料板和反向导料板;每个所述顺向导料板和反向导料板左侧的滚筒壁上均交错设置有若干排用于将物料左右抄起,形成料幕的顺向抄板和反向抄板。滚筒的内壁上交错设置有若干个顺向抄板和反向抄板,通过不同方向的抄板使得物料形成不同方向的料幕,增大物料与热气的接触面积,加快干燥速度;滚筒的内壁上还交错设置有若干个顺向导料板和反向导料板,通过与对应挡料环的配合,阻挡湿物料,并使其向反方向输送,继续干燥,干物料继续向后输送,通过干湿物料多级双向分离,保证物料的干燥率,提高干燥速率。

附图说明

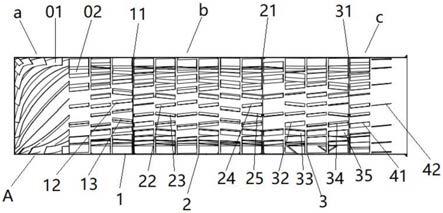

16.图1是本实用新型的结构示意图;

17.图2是本实用新型中内部结构示意图;

18.图3是本实用新型导料进料区处放大图;

19.图4是本实用新型中第一顺向抄板的结构示意图。

20.图中各标记对应的名称:a、滚筒,a、导料进料区,01、螺旋导料板,02、第一顺向抄板,021、竖直挡板,022、倾斜挡板,b、导料返料区,1、第一导料返料区,11、第一挡料环,12、第一顺向导料板,13、第二反向导料板,2、第二导料返料区,21、第二挡料环,22、第二顺向抄板,23、第二反向抄板,24、第二顺向导料板,25、第二反向导料板,3、第三导料返料区,31、第三挡料环,32、第三顺向抄板,33、第三反向抄板,34、第三顺向导料板,35、第三反向导料板,c、导料出料区,41、第四顺向导料板,42、第四顺向矮导料板。

具体实施方式

21.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本实用新型保护的范围。

22.本实用新型的实施例:如图1和图2所示,一种高效干燥轻质物料滚筒包括滚筒a,滚筒a内通入热气,物料在热气的作用下干燥并向右传输。滚筒a由左至右分为相互连通的导料进料区a、导料返料区b和导料出料区c,导料进料区a焊接有螺旋导料板01,该螺旋导料板01属于现有技术,此处不再赘述。螺旋导料板01沿水平方向向下倾斜,设置在滚筒a的内壁上,螺旋导料板01右侧,沿滚筒a的内壁壁周设置有两排第一顺向抄板02,第一顺向抄板02包括竖直挡板021和倾斜挡板022,竖直挡板021与滚筒a的筒壁垂直,倾斜挡板022与竖直挡板021的上端连接,且与竖直挡板021呈大于90

°

的夹角,便于将物料向滚筒a轴线处扬起。第一顺向抄板02的倾斜方向与螺旋导料板01的倾斜方向相同。通过第一顺向抄板02将物料反复抄起形成料幕进行干燥,并向右侧传输。

23.导料返料区b包括第一导料返料区1、第二导料返料区2和第三导料返料区3,第一导料返料区1和第二导料返料区2之间设置有第一挡料环11,第二导料区2和第三导料区3之间设置有第二挡料环21,第三导料区3和导料出料区c设置有第三挡料环31。第一挡料环11、第二挡料环21和第三挡料环31均焊接在滚筒a内壁上,且高度均略高于螺旋导料板01的高度,用于阻挡湿物料的传输。

24.第一挡料环11左侧,沿滚筒a内壁壁周设置一排第一顺向导料板12和第一反向导料板13。第一顺向导料板12和第一反向导料板13均与第一顺向抄板的结构相同,且高度略小于第一顺向抄板02。第一顺向导料板12与第一顺向抄板02的倾斜方向相同,第一反向导料板13与第一顺向导料板12倾斜方向相反,且每隔两个第一顺向导料板12设置一个第一反向导料板13。每隔两个第一顺向导料板12设一个第一反向导料板13。物料在传送过程中,湿物料由于重力原因下沉到第一挡料环11左侧,被第一反向导料板13作用,使得低于第一挡料环11的湿物料反向传输,继续干燥,其余物料在第一顺向导料板12的作用下进入第二导料返料区2进行进一步干燥。

25.第二导料返料区2内,沿滚筒a内壁壁周从左至右设置有五排第二顺向抄板22和第二反向抄板23,其中第一排和第三排均设置的是第二顺向抄板22,第五排设置的是第二反向抄板23;第二排和第四排均设置为第二顺向抄板22和第二反向抄板23交错设置。第二顺向抄板22与第一顺向抄板02的倾斜方向相同,第二反向抄板23与第二顺向抄板22倾斜方向相反;第二反向抄板23设置在第二排和第四排,且第二排和第四排的每个第二反向抄板23一侧均设置有一个第二顺向抄板22;第一排和第三排设置第二顺向抄板22,第五排设置第二反向抄板23。通过第二顺向抄板22和第二反向抄板23将第二导料返料区2内的物料左右抄起,形成两个方向的料幕,增大物料与滚筒a内热气的接触面积,反复多次后,使得物料被干燥。第二挡料环21的左侧,沿滚筒a内壁壁周设置有一排第二顺向导料板24和第二反向导料板25。第二顺向导料板24与第一顺向抄板02的倾斜方向相同,第二反向导料板25与第二顺向导料板24倾斜方向相反。第二顺向导料板24和第二反向导料板25交错设置,当较湿物料受重力作用下沉到第二挡料环21左侧时,受第二反向导料板25作用向反方向输送,继续

干燥;其他物料在第二顺向导料板24的作用下输送至第三导料返料区3。

26.第三导料返料区3内,沿滚筒a内壁壁周从左至右设置有三排第三顺向抄板32和第三反向抄板33。第三顺向抄板32和第三反向抄板33的结构和高度均与第一顺向抄板02相同。第三顺向抄板32与第一顺向抄板02的倾斜方向相同,第三反向抄板33与第三顺向抄板32倾斜角度相反。第三反向抄板33设置在第二排,且第二排中每隔一个第三反向抄板33设置两个第三顺向抄板32;第一排和第三排设置有第三顺向抄板32,通过第三顺向抄板32和第三顺向抄板33,使得第三导料返料区3内的物料被左右反复抄起,并形成两个方向的料幕,增大物料与滚筒a内热气的接触面积,加快干燥速度。第三挡料环31的左侧,沿滚筒a内壁壁周设置一排第三顺向导料板34和第三反向导料板35。第三顺向导料板34与第一顺向抄板02的倾斜方向相同,第三反向导料板35与第三顺向导料板34倾斜角度相反。第三顺向导料板34与第三反向导料板35交错设置。当较湿物料受重力作用下沉到第三档环31左侧时,受第三反向导料板35作用向反方向输送,继续干燥;其他物料在第三顺向导料板34的作用下输送至导料出料区4。

27.导料出料区c内,位于第三挡料环31的右侧,沿滚筒a内壁壁周设置有一排第四顺向导料板41,第四顺向导料板41与第一顺向抄板02的结构和倾斜方向相同,使得物料向导料出料区4右端输送;第四顺向导料板41的右侧,沿滚筒a内壁壁周设置一排第四顺向矮导料板42,第四顺向矮导板42为高度较小的竖板,第四顺向矮导板42与滚筒a内壁垂直,起到缓冲作用,使得在出料过程中,减少扬尘出现。