1.本发明涉及低排放燃烧室技术领域,具体涉及一种燃烧室和前置扩压器。

背景技术:

2.为了应对日益严格的航空发动机污染排放标准,低排放燃烧室技术是现代民用航空发动机的主要技术特点之一,其中贫油燃烧在降低排放方面更具有前景。但贫油燃烧容易对外界扰动产生响应,当这种响应与燃烧室内的压力波动同相时,会形成振荡燃烧。振荡燃烧产生的大幅值压力/速度波动会使发动机共同工作线(在部件特性图上表示的发动机各部件共同工作时部件参数的关系曲线)靠近喘振边界,引发发动机推力振荡,严重时会造成发动机热端部件的疲劳失效。

3.由于不同燃烧室之间在其流动、燃烧以及所处声学环境存在差异,因此振荡燃烧的特征也有所不同,特别是在核心机和整机中,燃烧室中的湍流火焰还受到来自压气机的扰动。另外,在发动机不同转速条件下,压气机出口/涡轮一级导向器进口的流动及声学边界也会发生变化,从而导致燃烧系统的阻尼也随之发生变化。因此,为了抑制振荡燃烧,可以从三个方面着手:

4.1、减弱/破坏/消除外界激励;

5.2、减弱旋流火焰对外界激励的响应;

6.3、增加系统阻尼。

技术实现要素:

7.本发明的目的是提供一种燃烧室和前置扩压器,通过减弱/破坏/消除外界激励的方式来抑制振荡燃烧。

8.为实现所述目的的前置扩压器,包括扩压器外环和叶栅,在所述扩压器外环设置有坡口阵列,所述前置扩压器中的气体通过所述坡口阵列时会在所述前置扩压器的出口形成涡结构。

9.在所述的前置扩压器的一个或多个实施方式中,所述坡口阵列位于所述扩压器外环的出口端,在所述前置扩压器的内周侧呈环形分布,每一个坡口与所述扩压器外环的出口端端面相交。

10.在所述的前置扩压器的一个或多个实施方式中,所述坡口包括第一坡面、第二坡面以及所述第一坡面与所述第二坡面相交形成的棱边,所述第一坡面与所述第二坡面分别具有在所述扩压器外环的壁厚方向的宽度,所述宽度越往所述出口端端面的上游越窄。

11.在所述的前置扩压器的一个或多个实施方式中,所述第一坡面和所述第二坡面具有第一夹角α,所述棱边与所述出口端端面具有第二夹角β,所述第一坡面和所述第二坡面具有最大宽度l1,所述棱边与相邻的所述叶珊的叶片具有周向距离l2,n为所述坡口阵列中坡口的数量,调整l1、l2、α、β和n中的至少一个以调整所述涡结构。

12.为实现所述目的的燃烧室,包括前置扩压器和燃烧室头部,来自所述前置扩压器

位置处的扰动,以流速对流至所述燃烧室头部,扰动的幅值会被放大,所述前置扩压器为任一前述的前置扩压器。

13.本发明的燃烧室和前置扩压器通过在扩压器外环设置坡口阵列,使前置扩压器中的气体通过坡口阵列时在前置扩压器的出口形成多个小尺度的涡结构,以耗散和破坏来自于前置扩压器的流道位置处的大尺度涡结构,减弱甚至消除由前置扩压器的大尺度涡结构引发的低频振荡燃烧,降低甚至消除振荡燃烧对发动机共同工作线的影响,提高发动机的可靠性和安全性。此外,在扩压器外环设置坡口阵列,结构简单,易于加工,且不会大幅改变前置扩压器本身的性能,还可以在一定程度上达到减重的效果。

附图说明

14.本发明的上述的以及其他的特征、性质和优势将通过下面结合附图和实施例的描述而变得更加明显,其中:

15.图1是根据现有技术的航空发动机的核心机的结构示意图。

16.图2是根据现有技术的航空发动机的燃烧室的结构示意图。

17.图3是根据现有技术的燃烧室内的脉动压力主频率随转速变化的示意图。

18.图4是根据现有技术的前置扩压器的流道位置处的流速频谱的大涡模拟结果示意图。

19.图5是根据现有技术的燃烧室头部的出口位置处的流速频谱的大涡模拟结果示意图。

20.图6是根据图4和图5中两个位置处的流速时序图的对比示意图。

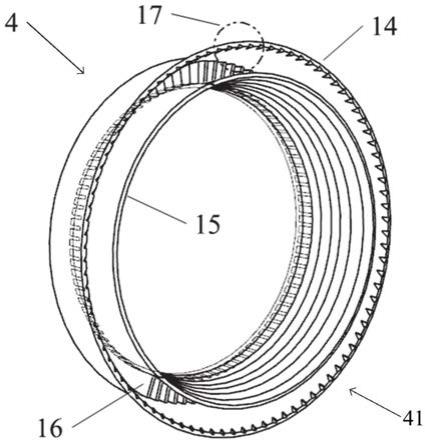

21.图7是根据一个或多个实施方式的前置扩压器的示意图。

22.图8是根据图7中17处的局部示意图。

23.图9是根据一个或多个实施方式的前置扩压器的坡口阵列的局部立体图。

24.图10是根据一个或多个实施方式的前置扩压器的坡口的局部剖视图。

25.图11是根据一个或多个实施方式的前置扩压器的坡口阵列的局部正视图。

26.图12是根据一个或多个实施方式的前置扩压器的流道位置处的流速频谱的大涡模拟结果示意图。

27.图13是根据一个或多个实施方式的燃烧室头部的出口位置处的流速频谱的大涡模拟结果示意图。

28.图14是根据现有技术的前置扩压器的出口截面处的涡量场云图的大涡模拟结果示意图。

29.图15是根据一个或多个实施方式的前置扩压器的出口截面处的涡量场云图的大涡模拟结果示意图。

具体实施方式

30.下述公开了多种不同的实施所述的主题技术方案的实施方式或者实施例。为简化公开内容,下面描述了各元件和排列的具体实例,当然,这些仅仅为例子而已,并非是对本发明的保护范围进行限制。例如在说明书中随后记载的第一特征在第二特征上方或者上面形成,可以包括第一和第二特征通过直接联系的方式形成的实施方式,也可包括在第一和

第二特征之间形成附加特征的实施方式,从而第一和第二特征之间可以不直接联系。另外,这些公开内容中可能会在不同的例子中重复附图标记和/或字母。该重复是为了简要和清楚,其本身不表示要讨论的各实施方式和/或结构间的关系。进一步地,当第一元件是用与第二元件相连或结合的方式描述的,该说明包括第一和第二元件直接相连或彼此结合的实施方式,也包括采用一个或多个其他介入元件加入使第一和第二元件间接地相连或彼此结合。需要理解,附图均仅作为示例,并非是按照等比例的条件绘制的,并且不应该以此对本发明实际要求的保护范围构成限制。此外,本说明书中所使用的术语“上游”和“下游”是指相对于流体通道中的流体流动的相对方向,例如,“上游”是指流体流自的方向,而“下游”是指流体流至的方向。

31.如图1和图2所示,航空发动机的核心机包括高压压气机1,燃烧室2和高压涡轮3。燃烧室2包括前置扩压器4、喷嘴5、燃烧室头部6、火焰筒7、外机匣9和内机匣10。核心机试车中,在火焰筒7上布置动态压力测点11,测量火焰筒7的容腔8的脉动压力。测得结果如图3所示,航空发动机核心机试车过程中燃烧室2内的脉动压力主频率f随转速n2呈现连续变化,变化范围在65hz~130hz之间,图中箭头方向表示转速n2数值增大的方向。经初步分析,该脉动压力主频率f与燃烧室头部6上游的扰动有关。

32.图4至图6给出了某转速下示例燃烧室2的大涡模拟结果,其中图4为图2中前置扩压器4的流道位置12处的流速频谱,图5为图2中燃烧室头部6的出口位置13处的流速频谱,图6为上述两个位置处的流速时序图对比,图中,u表示流速,t表示时间。图4和图5中大涡模拟的频谱的主频率与核心机试车测得的频率接近。

33.如图4和图5所示,前置扩压器4的流道位置12处的流速脉动幅值为0.32m/s,燃烧室头部6的出口位置13处的流速脉动幅值为19.8m/s,如图6所示,前置扩压器4的流道位置12处的流速脉动与燃烧室头部6的出口位置13处的流速脉动几乎反相,说明两者之间存在对流运动。由此,既说明了来自前置扩压器4位置处的扰动,以流速对流至燃烧室头部6,扰动的幅值会被放大,也说明了扰动源来自于前置扩压器4,否则,如果是燃烧室头部6的出口位置13处的扰动传播至其上游的前置扩压器4的流道位置12处,该扰动以声速传播,则上述两个位置处的流速脉动应该是同相。

34.如图4所示,前置扩压器4的流道位置12处存在明显的流速脉动主频,说明该处位置存在大尺度逆序结构,即存在大尺度的涡结构。

35.原理上,大尺度的涡结构可以通过小尺度的涡结构进行耗散和消除,因此,为了减弱/破坏/消除前置扩压器4的流道位置12处的大尺度涡结构,需要在前置扩压器4上设计小尺度涡结构的发生结构。

36.如图7所示,前置扩压器4包括扩压器外环14,扩压器内环15和叶栅16。由于扩压器外环14容易产生流动分离,形成涡结构,特别是在非设计点工作条件下,因此,本发明在现有技术的前置扩压器4的扩压器外环14设置坡口阵列17,前置扩压器4中的气体通过坡口阵列17时会在前置扩压器4的出口41形成多个小尺度的涡结构。

37.由此,可以通过多个小尺度的涡结构来耗散和破坏来自于前置扩压器4的流道位置12处的大尺度涡结构,减弱甚至消除由前置扩压器4的大尺度涡结构引发的低频振荡燃烧,降低甚至消除振荡燃烧对发动机共同工作线的影响,提高发动机的可靠性和安全性。

38.此外,在扩压器外环14设置坡口阵列171,结构简单,可以通过机加工、电加工等工

艺实现,工艺性好,且不会大幅改变前置扩压器4本身的性能(例如不会造成总压损失),还可以在一定程度上达到减重的效果。

39.如图7至图11所示,坡口阵列17位于扩压器外环14的出口端141,在前置扩压器4的内周侧呈环形分布,每一个坡口171与扩压器外环14的出口端端面141a相交。坡口171包括第一坡面171a、第二坡面171b,以及第一坡面171a和第二坡面171b相交形成的棱边171c,第一坡面171a和第二坡面171b分别具有在扩压器外环14的壁厚方向的宽度(未图示),该宽度越往出口端端面141a的上游越窄。由此,可以使坡口阵列17的结构简单、便于加工。

40.如图9至图11所示,第一坡面171a和第二坡面171b具有第一夹角α,棱边171c与出口端端面141a具有第二夹角β,第一坡面171a和第二坡面171b在扩压器外环14的壁厚方向的最大宽度为l1,棱边171c与相邻的叶栅16的叶片具有周向距离l2,n为坡口阵列17中坡口的数量。其中,尺寸l1、α、β确定每一个坡口171的大小;尺寸l2和n确定坡口171在扩压器外环14上的周向位置和坡口171的数量;尺寸l1和β会影响小尺度涡结构在前置扩压器4上产生的轴向位置(沿流向方向);尺寸l1和α会影响小尺度涡结构的强度,即小尺度涡结构对大尺度涡结构的消除能力;尺寸l2和n影响小尺度涡结构对前置扩压器4的整个环面通道内的大尺度涡结构的整体消除效果。因此,通过调整尺寸l1、l2、α、β和n中的至少一个可以对小尺度的涡结构进行调整。

41.坡口阵列17的设计步骤包括:

42.1.通过科学实验法设计尺寸l1、l2、α、β和n的验证参数矩阵;

43.2.通过大涡模拟对各组尺寸参数所对应的坡口阵列17的效果进行初步筛选,例如对前置扩压器4的性能影响、对前置扩压器4内大尺度涡结构的消除效果等;

44.3.在前置扩压器4的模拟试验件上开展元件级的试验验证,通过总压耙测量前置扩压器4的总压损失,通过热线风速仪测量前置扩压器4的流道位置12处的流速脉动;

45.4.将前置扩压器4安装至核心机,开展技术验证。

46.图12至图13给出了某转速下前置扩压器4带坡口阵列17的示例燃烧室2的大涡模拟结果。图12为前置扩压器4的流道位置12处的流速频谱,将箭头120所指处与图4对比可见,流速脉动主频消失。图13为燃烧室头部6的出口位置13处的流速频谱,将箭头130所指处与图5对比可见,流速脉动主频消失。

47.图14和图15分别给出了前置扩压器4不带坡口阵列17和带坡口阵列17的示例燃烧室2的前置扩压器4的出口截面处的涡量场云图的大涡模拟结果,图中l表示等级,v表示涡结构的强度,对比图14和图15可以发现,前置扩压器4不带坡口阵列17的示例燃烧室2的前置扩压器4的出口截面中径位置的等涡量线数量多且集中,表明该位置处的出口涡量场梯度很大,反映了空气扰流ogv(压气机出口导向叶片)后形成的尾迹涡经过前置扩压器4流动后仍未被耗散掉,进而影响到了燃烧室头部6的出口位置13处的流动;而前置扩压器4带坡口阵列17的示例中,燃烧室2的前置扩压器4的出口截面中径位置的等涡量线数量显著减少且分散,表明该位置处的出口涡量场梯度变得平缓,前置扩压器4的出口尾迹涡明显减弱,说明大尺度的尾迹涡结构被抑制,效果显著。

48.本发明的燃烧室和前置扩压器通过在扩压器外环设置坡口阵列,使前置扩压器中的气体通过坡口阵列时在前置扩压器的出口形成多个小尺度的涡结构,以耗散和破坏来自于前置扩压器的流道位置处的大尺度涡结构,减弱甚至消除由前置扩压器的大尺度涡结构

引发的低频振荡燃烧,降低甚至消除振荡燃烧对发动机共同工作线的影响,提高发动机的可靠性和安全性。此外,在扩压器外环设置坡口阵列,结构简单,易于加工,且不会大幅改变前置扩压器本身的性能,还可以在一定程度上达到减重的效果。

49.本发明虽然以较佳实施例公开如上,但其并不是用来限定本发明,任何本领域技术人员在不脱离本发明的精神和范围内,都可以做出可能的变动和修改。因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何修改、等同变化及修饰,均落入本发明权利要求所界定的保护范围之内。