1.本实用新型涉及导热油系统,具体为一种用于液化煤层气生产中导热油系统。

背景技术:

2.煤层气,俗称煤矿瓦斯,即天然气。它是与煤伴生、共生的气体资源,其主要成分为甲烷,甲烷含量一般为90%~99%。每吨褐煤能生成38~50立方米煤层气,无烟煤可生成346~422立方米煤层气。按热值计算,甲烷的热值为33.5~33.7kj(8000~9000kcal/m3),比1公斤标准煤的发热量还要高。1000nm3甲烷相当于1吨标准煤。原料煤层气经过压缩、预处理(主要为去除水分、二氧化碳、硫化氢、汞等)、再经低温换热后(终温-162℃),变成液态的煤层气,称为液化煤层气。煤层气液化生产中,要用到干燥塔等设备。干燥塔使用到一定程度后,需要对干燥塔再生,就需要进行加热。传统的导热油加热装置存在一定的安全隐患,例如对导热油加热炉内部的状况不能及时掌握,盲目操作容易出现事故,需要对其进行改造处理。

技术实现要素:

3.本实用新型为解决导热油加热中存在安全隐患的问题,提供了一种用于液化煤层气生产中导热油系统。

4.本实用新型的技术方案是,一种用于液化煤层气生产中导热油系统,包括导热油加热炉、导热油低位储罐、导热油膨胀罐,导热油加热炉和导热油低位储罐之间通过进油管连接,在进油管上串接有导热油循环泵,导热油加热炉上设有高温导热油出油主管,导热油循环泵上连接高温导热油回油主管,在高温导热油出油主管上连接支管一,支管一连接导热油膨胀罐,在高温导热油回油主管上连接有支管二,支管二连接导热油膨胀罐,所述的高温导热油出油主管还连接有中温循环系统,在导热油加热炉上设有燃烧器,燃烧器连接有燃料气进气管和空气进气管,燃料气进气管通过燃烧器进入导热油加热炉,燃料气进气管串设有安全阀组主阀、安全阀组次阀,燃料气进气口调节阀。

5.通过导热油循环泵将导热油从导热油低位储罐注入导热油加热炉内,煤层气通过燃料气进气管进入到燃烧器内和空气进气管送入的空气混合,点火燃烧,对导热油加热,导热油温度达到290℃以上,通过高温导热油出油主管输出到加热单元和中温循环系统使用,导热油降温到260℃以下后,通过高温导热油回油主管回流到导热油循环泵再进入导热油加热炉加热,往复循环加热使用。

6.在燃料气进气管上燃料气进气口调节阀和燃烧器之间设有压力表,燃料气进气管上还设有点火支路,点火支路连接燃烧器,点火支路上串设有点火支路阀,所述的点火支路的取气点位于安全阀组主阀、安全阀组次阀之间。

7.与现有技术相比,本实用新型通过在燃料气进气管上设有点火支路,点火支路连接燃烧器,点火支路上串设有点火支路阀,所述的点火支路的取气点位于安全阀组主阀、安全阀组次阀之间,确保当停炉时安全阀组是关闭的,增加了安全保证。

8.通过在燃料气进气管上燃料气进气口调节阀和燃烧器之间设有压力表。便于在调

试时确认安全电磁阀是否故障或者打开,能很快确认是否是安全阀组的故障。

附图说明

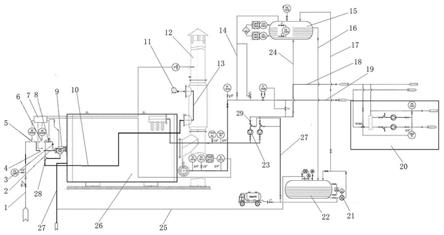

9.图1为本实用新型的结构示意图。

10.图中:1-燃料气进气管,2-点火支路,3-压力表,4-点火支路阀,5-安全阀组主阀,6-安全阀组次阀,7-控制器,8-燃料气进气口调节阀,9-燃烧器,10-热空气输送管,11-送风机,12-排气烟道,13-空气预加热管,14-支管一,15-导热油膨胀罐,16-回油管,17-注油管,18-高温导热油回油主管,19-高温导热油出油主管,20-中温循环系统,21-注油泵,22-导热油低位储罐,23-导热油循环泵,24-支管二,25-氮气进气支管,26-导热油加热炉,27-进油管,28-风门,29-节流阀。

具体实施方式

11.如图1所示意,一种用于液化煤层气生产中导热油系统,包括导热油加热炉26、导热油低位储罐22、导热油膨胀罐15,导热油加热炉26和导热油低位储罐22之间通过进油管27连接,在进油管27上串接有导热油循环泵23,导热油加热炉26上设有高温导热油出油主管19,导热油循环泵23上连接高温导热油回油主管18,在高温导热油出油主管19上连接支管一14,支管一14连接导热油膨胀罐15,在高温导热油回油主管18上连接有支管二24,支管二24连接导热油膨胀罐15,所述的高温导热油出油主管19还连接有中温循环系统20,在导热油加热炉26上设有燃烧器9,燃烧器9连接有燃料气进气管1和空气进气管,燃料气进气管1通过燃烧器9进入导热油加热炉26,燃料气进气管9串设有安全阀组主阀5、安全阀组次阀6,燃料气进气口调节阀8。在燃料气进气管1上燃料气进气口调节阀8和燃烧器9之间设有压力表3,燃料气进气管1上还设有点火支路2,点火支路2连接燃烧器9,点火支路2上串设有点火支路阀4,所述的点火支路2的取气点位于安全阀组主阀5、安全阀组次阀6之间。

12.通过导热油循环泵23将导热油从导热油低位储罐22注入导热油加热炉26内,煤层气通过燃料气进气管1进入到燃烧器9内和空气进气管送入的空气混合,点火燃烧,对导热油加热,导热油温度达到290℃以上,通过高温导热油出油主管19输出到加热单元和中温循环系统使用,导热油降温到260℃以下后,通过高温导热油回油主管18回流到导热油循环泵23再进入导热油加热炉26加热,往复循环加热使用。

13.通过在燃料气进气管1上设有点火支路2,点火支路2连接燃烧器9,点火支路2上串设有点火支路阀4,所述的点火支路2的取气点位于安全阀组主阀5、安全阀组次阀6之间,当停炉时安全阀组是关闭的,增加了安全保证。

14.通过在燃料气进气管1上燃料气进气口调节阀8和燃烧器9之间设有压力表3。便于在调试时确认安全电磁阀是否故障或者打开,能很快确认是否是安全阀组的故障。

15.在导热油加热炉26的排气烟道12内设有空气预加热管13,空气预加热管13上部连接送风机11,空气预加热管13下部通过热空气输送管10连接燃烧器9,热空气输送管10上设有风门28。

16.为了提高燃烧效率,降低热损耗,利用导热油加热炉26排放的余热加热空气预加热管13内的空气,再将热空气引入加热器9中,可以提高煤层气燃烧效率。

17.导热油膨胀罐15和导热油低位储罐22之间连接有注油管17和回油管16,在注油管

17上串接有注油泵21。

18.在导热油加热炉26上连接有氮气进气管27,氮气进气管27上设有氮气进气支管25,氮气进气支管25连接导热油低位储罐22。

19.所述的导热油循环泵23有两个,并联设置。

20.在高温导热油回油主管18上设置节流阀29。

21.所述的安全阀组主阀5、安全阀组次阀6,燃料气进气口调节阀8,点火支路阀4,压力表3,风门28,排气烟道12的测温装置,高温导热油出油主管19的传感器均通过控制器7进行监测控制,以实时检测各处的状态,确保整个加热系统运行平稳安全。

22.所述的导热油加热炉26工作压力0.8mpa,设计温度300℃,所述的导热油低位储罐22,操作压力/设计压力mpa0.03/0.2,设计温度/设计温度,常温,材质q235-b,所述的导热油膨胀罐15操作压力/设计压力(mpa)0.03/0.2, 设计温度/设计温度(℃)70/200,材质q235-b,

23.所述的注油泵21,5m

³

/h,扬程20m,功率1.5kw,导热油循环泵23,150m

³

/h,扬程60m,功率37kw,允许使用最高温度300℃。