1.本实用新型属于灶具技术领域,具体涉及一种燃烧器。

背景技术:

2.市面上的燃烧器安装在灶具时,为了避免进气管路与灶具面板发生干涉,燃烧器上一般需要加工上下错位的进气通路与出气通路,此外还需要加工用于连通进气通路与出气通路的连接通路,且需要在连接通路上装配锁紧滚珠等部件,导致燃烧器的加工工艺复杂、增加了加工成本,生产效率低、制造成本高。

3.因此,需要进一步改进。

技术实现要素:

4.本实用新型的目的在于克服上述现有技术存在的不足,而提供一种燃烧器,本燃烧器简化了加工工艺、降低了加工成本和制造成本、生产效率得到提升。

5.为达到上述目的,本实用新型实施例提供的技术方案是:

6.一种燃烧器,包括炉头,炉头上设有气体通道,炉头上设有用于燃气输入的燃气喷嘴,所述燃气喷嘴内设有第一通路及第二通路,第一通路与第二通路彼此错位重叠式连通,所述第一通路与外部气路相连,第二通路与气体通道相连。

7.所述第一通路与第二通路呈上下错位重叠式连通,所述第一通路的中心轴线与燃气喷嘴底部的距离为h,第二通路的中心轴线与燃气喷嘴底部的距离为h,h《h。

8.所述第一通路内设有用于与外部气路配合连接的连接部,所述连接部设置在第一通路的进气端。

9.所述燃气喷嘴与炉头可拆卸连接。

10.所述气体通道上还设有用于空气与燃气混合的气体混合腔,所述气体混合腔分别连通第二通路和气体通道,所述气体混合腔设有上空气进气口和下空气进气口,气体混合腔分别通过上空气进气口和下空气进气口连通外界。

11.所述上空气进气口和或下空气进气口上设有进气隔板;所述进气隔板上设有若干空气进气孔。

12.还包括分火座、中心火盖以及外火盖;所述分火座上设有分别连通气体通道的内环气槽及外环气槽;所述中心火盖设置在内环气槽上;所述外火盖设置在外环气槽上。

13.所述炉头上设有热电偶与点火针,所述热电偶的感温端与点火针的点火端位于中心火盖与外火盖之间。

14.所述炉头包括炉头底座与底座盖板,所述底座盖板盖合在炉头底座上,所述底座盖板上设有分别连通气体通道的第一出气口和第二出气口。

15.所述内环气槽对应连通的第一出气口,所外环气槽对应连通的第二出气口;所述第一出气口通过内环气槽连通中心火盖;所述第二出气口通过外环气槽连通外火盖。

16.本实用新型的有益效果如下:

17.本实用新型的燃烧器,在燃气喷嘴内设有采用彼此错位重叠式连通的第一通路与第二通路,第一通路与外部管路相连,第二通路与气体通道相连;燃烧器工作时,燃气通过燃气喷嘴进入炉头内并与空气进行混合,经过气体通道进入分火座,为中心火盖与外火盖提供混合气体,实现燃烧工作;使得燃烧器简化了加工工艺、降低了加工成本和制造成本、生产效率得到提升。

18.另外,气体通道上设有气体混合腔,气体混合腔内设有上空气进气口与下空气进气口,燃烧器工作时,燃烧器上下同时进气,空气的进气量更大,燃气与空气的混合更加好,燃烧器燃烧的效果更加好。

附图说明

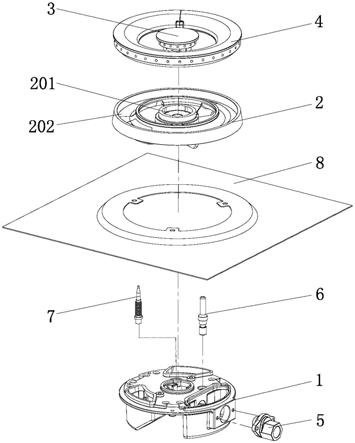

19.图1为本实用新型一实施例的燃烧器的分解图。

20.图2为本实用新型一实施例的燃烧器的剖视图。

21.图3为本实用新型一实施例的燃气喷嘴的剖视图。

22.图4为本实用新型一实施例的炉头的分解图。

23.图5为本实用新型一实施例的炉头的分解图。

具体实施方式

24.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。

25.参见图1-5,本包括炉头1,炉头1上设有气体通道101,炉头1上设有用于燃气输入的燃气喷嘴5,所述燃气喷嘴5内设有第一通路501及第二通路502,第一通路501与第二通路502彼此错位重叠式连通,所述第一通路501与外部气路相连,第二通路502与气体通道101相连。

26.本实施例中,灶具面板8上设有用于燃烧器伸出灶具外部的开口,且其开口的外围向上突起呈圆形状并用于避免灶具面板8与炉头1发生干涉的台阶,燃烧器安装在灶具时,灶具面板8的台阶顶端抵靠在炉头1上。

27.本实用新型的燃烧器,在燃气喷嘴5内设有采用彼此错位重叠式连通的第一通路501与第二通路502,第一通路501与外部管路相连,第二通路502与气体通道101相连;燃烧器工作时,燃气通过燃气喷嘴5进入炉头1内并与空气进行混合,再经过气体通道101进入分火座2,为中心火盖3与外火盖4提供混合气体,实现燃烧工作;使得燃烧器简化了加工工艺、降低了加工成本和制造成本、生产效率得到提升。

28.进一步地,所述第一通路501与第二通路502呈上下错位重叠式连通,所述第一通路501的中心轴线与燃气喷嘴5底部的距离为h,第二通路502的中心轴线与燃气喷嘴5底部的距离为h,h《h。

29.本实施例中,第一通路501与第二通路502呈上下错位分布,第一通路501位于第二通路502的下方,第一通路501的中心轴线与第二通路502的中心轴线之间的距离小于第一通路501与第二通路502的半径和,使得第一通路501与第二通路502完成加工后,第一通路501与第二通路502相互重叠并连通。以上结构使得燃气喷嘴5安装在炉头1时,避免第一通

路501与灶具面板8发生干涉。

30.所述燃气喷嘴5内设有位于第一通路501与第二通路502之间且用于连通第一通路501与第二通路502的通气口503,通气口503由第一通路501与第二通路502彼此错位重叠加工而成,通气口503同时位于第一通路501的出气端上、以及位于第二通路502的进气端上;以上结构使得燃气可通过通气口503从第一通路501进入第二通路502。

31.进一步地,所述第一通路501内设有用于与外部气路配合连接的连接部504,所述连接部504设置在第一通路501的进气端。

32.本实施例中,连接部504的中心轴线与第一通路501的中心轴线重合,连接部504的直径大于第一通路501的直径;外部气路上设有用于外部气路与燃烧器连接的安装部,连接部504的内壁上设有与连接部504一体成型的内螺纹部,外部气路的安装部外壁上设有与内螺纹部配合的外螺纹部;当外部气路安装在燃烧器时,外部气路的安装部端面抵靠在连接部504的底面上,内螺纹部与外螺纹部相互配合连接。

33.以上结构使得外部气路固定安装在炉头1上,防止燃烧器工作时,外部气路发生松脱,导致燃烧泄漏。

34.进一步地,所述燃气喷嘴5与炉头1可拆卸连接。

35.本实施例中,炉头1上设有连接螺孔,燃气喷嘴5上设有与连接螺孔对应的连接通孔,连接螺柱穿过连接通孔并与连接螺孔紧固配合,实现燃气喷嘴5安装或拆卸;或者炉头1与燃气喷嘴5上分别设有相互对应的第一连接通孔与第二连接通孔,连接螺柱穿过第一连接通孔、第二连接通孔并与连接螺母紧固配合,实现燃气喷嘴5安装或拆卸;作为简单替换的技术方案,燃气喷嘴5可通过铆接等方式安装在炉头1。

36.以上结构使得燃气喷嘴5可进行拆卸清洗或者更换,可降低使用人员的使用成本。

37.进一步地,所述气体通道101上还设有用于空气与燃气混合的气体混合腔102,所述气体混合腔102分别连通第二通路502和气体通道101,所述气体混合腔102设有上空气进气口103和下空气进气口104,气体混合腔102分别通过上空气进气口103和下空气进气口104连通外界。

38.本实施例中,上空气进气口103设置在气体混合腔102的顶部,下空气进气口104设置在气体混合腔102的底部,气体混合腔102的腔壁分别与燃气喷嘴5、气体通道101相连,燃气从燃气喷嘴5进入气体混合腔102后,外界空气从上空气进气口103和下空气进气口104进入气体混合腔102并与燃气进行混合,混合气体通过气体通道101输送到分火座2上,为中心火盖3与外火盖4提供混合气体。

39.本实用新型中,燃烧器的气体通道101上设有气体混合腔102,气体混合腔102内设有上空气进气口103与下空气进气口104,燃烧器工作时,燃烧器可上下同时进气,使得空气的进气量更大,燃气与空气的混合更加好,燃烧器燃烧的效果更加好。

40.进一步地,所述上空气进气口103和或下空气进气口104上设有进气隔板105;所述进气隔板105上设有若干空气进气孔109。

41.本实施例中,进气隔板105可拆卸安装在上空气进气口103和或下空气进气口104,具体地说,上空气进气口103和或下空气进气口104上设有连接螺孔,进气隔板105上设有与连接螺孔对应的连接通孔,连接螺杆穿过连接通孔并与连接螺孔紧固连接,实现进气隔板105安装或拆卸;或者上空气进气口103和或下空气进气口104、进气隔板105上设有

相互对应的第一连接通孔与第二连接通孔,连接螺柱穿过第一连接通孔、第二连接通孔并与连接螺母紧固配合,实现进气隔板105安装或拆卸;作为简单替换的技术方案,进气隔板105可通过铆接等方式安装在上空气进气口103和或下空气进气口104上;空气进气孔109的形状优选为圆形,空气进气孔109均布在进气隔板105上。

42.以上结构防止异物掉入气体混合腔102,或者通过气体混合腔102掉入灶具内,且可对进气隔板105进行更换或拆卸清洁。

43.进一步地,还包括分火座2、中心火盖3以及外火盖4;所述分火座2上设有分别连通气体通道101的内环气槽201及外环气槽202;所述中心火盖3设置在内环气槽201上;所述外火盖4设置在外环气槽202上。

44.以上结构使得燃气通过气体通道101分别进入内环气槽201、外环气槽202,并通过内环气槽201向中心火盖3提供混合气体,通过外环气槽202向外火盖4提供混合气体。

45.进一步地,所述炉头1上设有热电偶6与点火针7,所述热电偶6的感温端与点火针7的点火端位于中心火盖3与外火盖4之间。

46.本实施例中,热电偶6用于感应燃烧器工作时的温度,当温度低于设定值时,热电偶6自动断开燃气进行燃烧器内,防止燃气泄漏;点火针7用于点燃进入中心火盖3以及外火盖4中的混合气体。

47.进一步地,所述炉头1包括炉头底座110与底座盖板106,所述底座盖板106盖合在炉头底座110上,所述底座盖板106上设有分别连通气体通道101的第一出气口107和第二出气口108。

48.本实施例中,炉头底座110上设有呈敞开状且开口朝向上的底座腔,底座盖板106可拆卸盖合在底座腔的开口上,底座腔内设有呈向上敞开状的第一气体通道,底座盖板106上设有呈向下敞开状的第二气体通道,当底座盖板106与炉头底座110组合成炉头1时,第一气体通道与第二气体通道上下配合连接并构成封闭的气体通道101。

49.第一出气口107的数量为一个且设置在底座盖板106的中部,第二出气口108的数量为两个且设置在底座盖板106的边缘。

50.进一步地,所述内环气槽201对应连通的第一出气口107,所述外环气槽202对应连通的第二出气口108;所述第一出气口107通过内环气槽201连通中心火盖3;所述第二出气口108通过外环气槽202连通外火盖4。

51.本实施例中,内环气槽201上设有与第一出气口107对应的开口,外环气槽202上设有与第二出气口108对应的开口,当分火座2安装在炉头1上时,第一出气口107、第二出气口108与分火座2密封连接,气体通道101分别与内环气槽201、外环气槽202连通,燃气进入燃烧器后,通过第一出气口107进入内环气槽201并向中心火盖3提供混合气体,通过第二出气口108进入外环气槽202并向外火盖4提供混合气体。

52.上述为本实用新型的优选方案,显示和描述了本实用新型的基本原理、主要特征和本实用新型的优点。本领域的技术人员应该了解本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内,本实用新型要求保护范围由所附的权利要求书及其等同物界定。