1.本实用新型具体涉及一种活性炭床灭火装置及包含所述活性炭床灭火装置的放射性气体处理系统。

背景技术:

2.活性炭颗粒由于其发达的空隙结构和良好的吸附性能,常用于核电厂的通风系统和废气处理系统,以对废气中的放射性碘、放射性惰性气体氪、氙等核素进行吸附和滞留,但是活性炭作为可燃物,需要考虑活性炭床发生火灾的情况。

3.现有技术中,核电厂活性炭床火灾最常采用消防水灭火处理,该方法通过降低着火活性炭的温度来实现灭火,但是该方法在灭火的过程中会产生大量的放射性废水,对房间地面造成放射性污染,且该方法在操作过程中对活性炭床的空间要求高。

技术实现要素:

4.本实用新型所要解决的技术问题是针对现有技术中存在的上述不足,提供一种活性炭床灭火装置及包含所述活性炭床灭火装置的放射性气体处理系统,所述活性炭床灭火装置能够用于活性炭床的灭火操作,且不会产生放射性废水。

5.为解决上述技术问题,本实用新型采用如下技术方案:

6.一种活性炭床灭火装置,包括灭火单元和监测单元;

7.所述灭火单元用于向活性炭床提供氮气,其包括氮气源、氮气供气隔离阀,所述氮气源与所述活性炭床的入口端通过氮气输送管线相连,所述氮气供气隔离阀设置在所述氮气输送管线上;

8.所述监测单元与所述氮气供气隔离阀电连接,用于测量所述活性炭床的入口端,和/或,所述活性炭床内,和/或,所述活性炭床的出口端的放射性气体的物理参数值,并根据测量到的放射性气体的物理参数值来控制所述氮气供气隔离阀的通断。

9.优选的,所述物理参数值包括温度值,所述监测单元包括控制器和温度监测器,所述温度监测器包括第一温度监测器和第二温度监测器,

10.所述第一温度监测器设于所述活性炭床的入口端,其与所述控制器相连,用于测量进入所述活性炭床的入口端的放射性气体的温度,以得到第一温度值,并将第一温度值发送给所述控制器,

11.所述控制器与所述氮气供气隔离阀相连,用于将所述第一温度值与其内存储的预设温度进行比较,并在第一温度值达到所述预设温度时,向所述氮气供气隔离阀发送第一开启信号;

12.所述第二温度监测器设于所述活性炭床的出口端,其与所述控制器相连,用于测量排出所述活性炭床的出口端的放射性气体的温度,以得到第二温度值,并将第二温度值发送给所述控制器,

13.所述控制器还用于将第二温度值与预设温度进行比较,并在第二温度值达到预设

温度时,向所述氮气供气隔离阀发送第二开启信号;

14.所述氮气供气隔离阀根据接收到的第一开启信号和/或第二开启信号开启,以使所述氮气输送管线导通。

15.优选的,所述温度监测器还包括第三温度监测器,

16.所述第三温度监测器设置在所述活性炭床所在房间顶部,其与所述控制器相连,用于测量活性炭床所在房间的外部环境温度,以得到第三温度值,并将所述第三温度值发送给所述控制器,

17.所述控制器还用于将第三温度值与预设温度进行比较,并在第三温度值达到预设温度时,向所述氮气供气隔离阀发送第三开启信号;

18.所述氮气供气隔离阀根据接收到的第三开启信号开启,以使所述氮气输送管线导通。

19.优选的,所述物理参数值还包括氧气体积浓度值,所述监测单元还包括氧气监测器,

20.所述氧气监测器分别与所述活性炭床的入口端、以及所述控制器相连,用于测量进入所述活性炭床的放射性气体中的氧气体积浓度,以得到第一氧气体积浓度值,并将所述第一氧气体积浓度值发送给所述控制器,

21.所述控制器还用于将第一氧气体积浓度值与其内存储的第一预设氧气体积浓度相比较,并在第一氧气体积浓度值低于第一预设氧气体积浓度时,向所述氮气供气隔离阀发送第一关闭信号;控制器还用于在第一氧气体积浓度值达到其内存储的第三预设氧气体积浓度时,向所述氮气供气隔离阀发送第四开启信号;

22.所述氮气供气隔离阀根据接收到的第四开启信号开启,以使所述氮气输送管线导通,以及,根据接收到的第一关闭信号关闭所述氮气输送管线。

23.优选的,所述装置还包括排气管线和排气管线隔离阀,

24.所述排气管线与所述活性炭床的出口端相连,所述排气管线隔离阀设置在所述排气管线上;

25.所述物理参数值还包括压力值,所述监测单元还包括压力监测器,

26.所述压力监测器设置在所述排气管线上,且位于所述排气管线隔离阀与所述活性炭床的出口端之间,其与所述控制器相连,用于测量排出所述活性炭床的放射性气体的压力,以得到测量压力值,并将所述测量压力值发送给控制器,

27.所述控制器还与所述排气管线隔离阀相连,用于将所述测量压力值与所述预设压力相比较,并在测量压力值达到预设压力时,向所述排气管线隔离阀发送第二关闭信号;

28.所述排气管线隔离阀根据接收到的第二关闭信号关闭所述排气管线。

29.优选的,所述装置还包括气体在线取样单元,

30.所述气体在线取样单元包括取样容器、取样管线、样气返回管线,

31.所述取样管线的入口端设置在废气源和所述活性炭床入口端之间,其出口端与所述取样容器的入口端连通;

32.所述样气返回管线的入口端与所述取样容器的出口端连通,其出口端设置在所述取样管线的入口端和活性炭床入口端之间;

33.所述氧气监测器设于所述取样容器上,还用于测量所述取样容器中的样气的氧气

体积浓度值。

34.优选的,所述装置还包括吹扫单元,

35.所述吹扫单元包括吹扫气体源,吹扫气体隔离阀,吹扫气体输送管线,

36.所述吹扫气体源与所述取样容器通过吹扫气体输送管线连通,用于提供吹扫气体;

37.所述吹扫气体隔离阀设置在所述吹扫气体输送管线上。

38.本实用新型还提供了一种放射性气体处理系统,包括废气处理装置,所述废气处理装置包括活性炭床,所述系统还包括上述的活性炭床灭火装置,

39.所述活性炭床灭火装置还包括排气管线,所述排气管线的一端与所述活性炭床的出口端相连,另一端与通风系统相连。

40.优选的,所述废气处理装置还包括废气源和废气入口阀,所述废气源与所述活性炭床的入口端通过废气输送管线相连,所述废气入口阀设置在所述废气输送管线上;所述物理参数值包括氧气体积浓度值,所述监测单元包括氧气监测器和控制器,

41.所述氧气监测器分别与所述活性炭床的入口端以及控制器相连,用于测量进入所述活性炭床的放射性气体中的氧气体积浓度,以得到第一氧气体积浓度值,并将所述第一氧气体积浓度值发送给控制器,

42.所述控制器还与所述废气入口阀相连,用于将第一氧气体积浓度值与第二预设氧气体积浓度相比较,并在第一氧气体积浓度值达到第二预设氧气体积浓度时,向所述废气入口阀发送第三关闭信号;

43.所述废气入口阀根据接收到的第三关闭信号关闭所述废气输送管线。

44.本实用新型的活性炭床灭火装置通过监测活性炭床的入口端,和/或活性炭床内,和/或,活性炭床的出口端的放射性气体的物理参数值,并根据该物理参数值对氮气供气隔离阀的通断进行自动控制,实现氮气对活性炭床的灭火操作,且不会产生放射性废水,并避免人员辐照。

45.本实用新型的放射性气体处理系统通过采用上述的活性炭床灭火装置,能够直接对活性炭床进行灭火操作,且操作简单,并能够确保放射性气体处理系统的安全。

附图说明

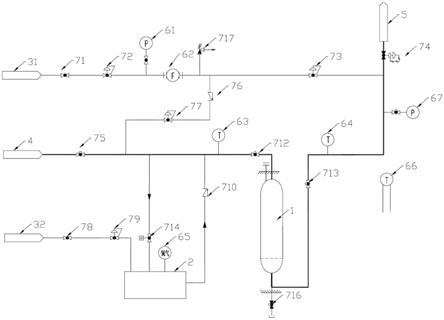

46.图1为本实用新型实施例中的放射性气体处理系统的结构示意图。

47.图中:1

‑

活性炭床;2

‑

气体在线取样单元;31

‑

氮气源;32

‑

吹扫气体源;4

‑

废气源;5

‑

通风系统;61

‑

氮气压力表;62

‑

氮气流量表;63

‑

第一温度监测器;64

‑

第二温度监测器;65

‑

氧气监测器;66

‑

第三温度监测器;67

‑

压力监测器;71

‑

氮气供气隔离阀;72

‑

第一氮气压力调节阀;73

‑

第二氮气压力调节阀;74

‑

排气管线隔离阀;75

‑

废气入口阀;76

‑

第一止回阀;77

‑

第三氮气压力调节阀;78

‑

吹扫气体隔离阀;79

‑

吹扫气体压力调节阀;710

‑

第二止回阀;712

‑

活性炭床入口阀;713

‑

活性炭床出口阀;714

‑

取样管线隔离阀;716

‑

活性炭床疏水隔离阀;717

‑

超压保护器。

具体实施方式

48.下面将结合本实用新型中的附图,对实用新型中的技术方案进行清楚、完整的描

述,显然,所描述的实施例是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本实用新型的范围。

49.在本实用新型的描述中,需要说明的是,属于“上”等指示方位或位置关系是基于附图所示的方位或者位置关系,仅是为了便于和简化描述,而并不是指示或者暗示所指的装置或者元件必须设有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

50.在本实用新型的描述中,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或者暗示相对重要性。

51.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“连接”、“设置”、“安装”、“固定”等应做广义理解,例如可以是固定连接也可以是可拆卸地连接,或者一体地连接;可以是直接相连,也可以是通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

52.本实用新型提供一种活性炭床灭火装置,包括灭火单元和监测单元;

53.所述灭火单元用于向活性炭床提供氮气,其包括氮气源、氮气供气隔离阀,所述氮气源与所述活性炭床的入口端通过氮气输送管线相连,所述氮气供气隔离阀设置在所述氮气输送管线上;

54.所述监测单元与所述氮气供气隔离阀电连接,用于测量所述活性炭床的入口端,和/或,所述活性炭床内,和/或,所述活性炭床的出口端的放射性气体的物理参数值,并根据测量到的放射性气体的物理参数值来控制所述氮气供气隔离阀的通断。

55.本实用新型还提供一种放射性气体处理系统,包括废气处理装置,所述废气处理装置包括活性炭床,所述系统还包括上述的活性炭床灭火装置,

56.所述活性炭床灭火装置还包括排气管线,所述排气管线的一端与所述活性炭床的出口端相连,另一端与通风系统相连。

57.实施例1:

58.本实施例公开了一种活性炭床灭火装置,如图1所示,包括监测单元和灭火单元,其中,灭火单元用于向活性炭床1提供氮气,具体的,灭火单元包括氮气源31和氮气供气隔离阀71,氮气源31与活性炭床1的入口端通过氮气输送管线相连,氮气供气隔离阀71设置在氮气输送管线上。

59.本实施例中,监测单元与氮气供气隔离阀71电连接,用于测量活性炭床1的入口端,和/或,活性炭床1内,和/或,活性炭床1出口端的放射性气体的物理参数值,并根据测量到的放射性气体的物理参数值来控制氮气供气隔离阀71的通断。

60.本实施例中,当监测单元测量的气体的物理参数值超过设置的预设参数值的上限值时,氮气供气隔离阀71开启,以使氮气输送管线导通,从氮气源31中向活性炭床1内输送氮气,用于活性炭床1内灭火。当监测单元测量的气体的物理参数值小于或等于设置的预设参数值的下限值时,氮气供气隔离阀71关闭,氮气输送管线关闭。

61.本实施例中的活性炭床灭火装置通过监测活性炭床的入口端,和/或活性炭床内,和/或,活性炭床输出端的放射性气体的物理参数值,并根据监测到的放射性气体的物理参

数值对氮气供气隔离阀71的启闭进行控制,实现氮气对活性炭床的灭火操作,且不会产生放射性废水,并避免人员受到辐照。

62.本实施例中,灭火单元还包括第一氮气压力调节阀72,其中,第一氮气压力调节阀72设置在氮气输送管线上,且位于氮气供气隔离阀71和活性炭床1的入口端之间,用于将氮气源31中的压缩氮气进行减压处理,再使用减压后的氮气对活性炭床1进行湮灭灭火。

63.优选的,活性炭床灭火装置还包括氮气压力表61和氮气流量表62,其中,氮气压力表61和氮气流量表62与氮气输送管线连通,分别用于测量第一氮气压力调节阀72减压后的氮气的流量和压力,以根据减压后的氮气的流量和压力来调节第一氮气压力调节阀72的阀门打开大小,从而使减压后的氮气的压力和流量满足实际工况需要。

64.本实施例中,活性炭床灭火装置还包括超压保护器717,其中,超压保护器717设置在氮气输送管线上,且设置在第一氮气压力调节阀72和活性炭床1的入口端之间,超压保护器717用于防止第一氮气压力调节阀72故障时,造成的整个活性炭床灭火装置超压的问题。通常,超压保护器717设置的压力整定值为第一氮气压力调节阀72减压后压力的1.25倍。

65.本实施例中,活性炭床灭火装置还包括第三氮气压力调节阀77,第三氮气压力调节阀77设置在氮气输送管线上,且设置在第一氮气压力调节阀72和活性炭床1的入口端之间,用于进一步对压缩氮气进行减压,使氮气处于一个合适的压力状态,以便对活性炭床1进行充分的减压灭火。

66.本实施例中,物理参数值包括温度值,相应的,监测单元包括温度监测器和控制器,其中,温度监测器包括第一温度监测器63和第二温度监测器64。

67.具体的,第一温度监测器63设于活性炭床1的入口端,其与控制器相连,用于测量进入活性炭床的入口端的放射性气体的温度,以得到第一温度值,并将第一温度值发送给控制器。

68.控制器与氮气供气隔离阀71相连,用于将第一温度值与其内存储的预设温度进行比较,并在第一温度值达到预设温度时,向氮气供气隔离阀发送第一开启信号。

69.第二温度监测器64设于活性炭床1的出口端,其与控制器相连,用于测量排出活性炭床1的出口端的放射性气体的温度,以得到第二温度值,并将第二温度值发送给控制器。

70.控制器还用于将第二温度值与预设温度进行比较,并在第二温度值达到预设温度时,向氮气供气隔离阀71发送第二开启信号。

71.氮气供气隔离阀71根据接收到的第一开启信号和/或第二开启信号开启,以使氮气输送管线导通。

72.具体的,当第一温度值≥预设温度值,控制器向氮气供气隔离阀71发送第一开启信号,和/或,第二温度值≥预设温度值,控制器向氮气供气隔离阀71发送第二开启信号,当氮气供气隔离阀71接收到第一开启信号和/或第二开启信号时,氮气供气隔离阀71开启,并向活性炭床1内输送氮气,用于对活性炭床1内进行氮气湮灭,以实现氮气源31内的氮气对活性炭床1的灭火操作。

73.本实施例中,用于降温灭火的氮气的为常温,通常,最高不超过40℃,压力为2

‑

7bar,且使用的氮气为活性炭床1的体积的4倍以上,以便充分达到湮灭活性炭床内的活性炭的效果。

74.本实施例中,温度监测器还包括第三温度监测器66,第三温度监测器66可以设置

在活性炭床1所在房间顶部,其与控制器相连,用于测量活性炭床1所在房间的外部环境温度,以得到第三温度值,并将第三温度值发送给控制器。

75.控制器还用于将第三温度值与预设温度进行比较,并在第三温度值达到预设温度时,向氮气供气隔离阀71发送第三开启信号。

76.氮气供气隔离阀71还用于根据接收到的第三开启信号开启,以使氮气输送管线导通。

77.具体的,当第三温度值≥预设温度值时,控制器向氮气供气隔离阀71发送第三开启信号,氮气供气隔离阀71接收到第三开启信号后,氮气供气隔离阀71开启,并向活性炭床1内输送氮气。

78.采用第三温度监测器对活性炭床1的环境温度进行监测,能够进一步确保活性炭床外部环境温度的稳定,避免因活性炭着火,温度过高对外部环境和墙体结构造成的危害。

79.本实施例中,预设温度值为65℃,且氮气源31内的氮气的供应量为活性炭床1的4倍体积以上。

80.本实施例中,在活性炭床1内也可以设置温度监测器,用于监测活性炭床1内的放射性气体的温度,进一步控制活性炭床1内的温度,确保整个装置的安全。

81.本实施例中,物理参数值还可以包括氧气体积浓度值,相应的,监测单元还包括氧气监测器65,氧气监测器65分别与活性炭床1的入口端以及控制器相连,用于测量进入活性炭床1的放射性气体中的氧气体积浓度,以得到第一氧气体积浓度值,并将第一氧气体积浓度值发送给控制器。

82.控制器还用于将第一氧气体积浓度值与其内存储的第一预设氧气体积浓度相比较,并在第一氧气体积浓度值低于第一预设氧气体积浓度时,向氮气供气隔离阀71发送第一关闭信号,以使氮气供气隔离阀71关闭氮气输送管线。控制器还用于在第一氧气体积浓度值达到其内存储的第三预设氧气体积浓度时,向氮气供气隔离阀71发送第四开启信号,氮气供气隔离阀71根据接收到的第四开启信号开启,以使氮气输送管线导通。

83.氮气供气隔离阀71根据接收到的第四开启信号开启,以使氮气输送管线导通,以及,根据接收到的第一关闭信号关闭氮气输送管线。

84.具体的,当第一氧气体积浓度值≥第三预设氧气体积浓度,控制器向氮气供气隔离阀71发送第四开启信号,氮气供气隔离阀71在接收到第四开启信号时,氮气供气隔离阀71打开,以使氮气输送管道导通,向活性炭床1内输送氮气,以降低活性炭床1内的氧气浓度,达到灭火的目的。其中,控制器在发送第四开启信号时,还可以发出警报声,以提醒操作人员停止向活性炭床灭火装置内通入放射性气体,具体可以是:采用撤走废气源4的方法,也可以通过关闭废气源4与活性炭床入口端之间的废气入口阀75的方法来实现。

85.当第一氧气体积浓度值≤第一预设氧气体积浓度,控制器向氮气供气隔离阀71发送第一关闭信号,氮气供气隔离阀71在接收到第一关闭信号时,氮气供气隔离阀71关闭。

86.本实施例中,第一预设氧气体积浓度值为0.5%,第三预设氧气体积浓度值为2.4%,氧气体积浓度值大于2.4%时,容易产生活性炭易发生氢气爆炸的问题,当氧气体积浓度值小于0.5%时,氧气含量低,不易产生火灾,能够确保活性炭床内的安全。

87.本实施例中,活性炭床灭火装置还包括排气管线和排气管线隔离阀74,排气管线与活性炭床1的出口端相连,排气管线隔离阀74设置在排气管线上。

88.当活性炭床1内发生火灾,活性炭床1内的压力会显著下降,因此,本实施例中,物理参数值还包括压力值,监测单元还包括压力监测器67,压力监测器67设置在排气管线上,且位于排气管线隔离阀74与活性炭床1的出口端之间,其与控制器相连,用于测量排出活性炭床1的放射性气体的压力,以得到测量压力值,并将测量压力值发送给控制器。

89.控制器还与排气管线隔离阀74相连,用于将测量压力值与预设压力相比较,并在测量压力值达到预设压力时,向排气管线隔离阀74发送第二关闭信号。

90.排气管线隔离阀74根据接收到的第二关闭信号关闭排气管线,用于防止火灾向下游设备蔓延。

91.本实施例中,活性炭床灭火装置还包括第二氮气压力调节阀73和减压管线,其中减压管线的两端分别与氮气输送管线和排放管线连通,且减压管线设置在第一氮气压力调节阀72和排气管线隔离阀74之间,此外,第二氮气压力调节阀73设置在减压管线上。当排气管线隔离阀74关闭时,第二氮气压力调节阀73开启,用于维持放射性废气处理系统的微正压状态,以防止放射性气体处理系统停运期间因氧气渗入而发生氢爆。

92.本实施例中,活性炭床灭火装置还包括气体在线取样单元2,其中,气体在线取样单元2包括取样容器、取样管线、样气返回管线,取样管线的入口端设置在废气源和活性炭床1入口端之间,其出口端与取样容器的入口端连通,样气返回管线的入口端与取样容器的出口端连通,其出口端设置在取样管线的入口端和活性炭床1入口端之间。

93.氧气监测器65设于取样容器上,还用于测量取样容器中的样气的氧气体积浓度值。本实施例中的气体在线取样单元2能够实现活性炭床1的入口端和出口端的气体的实时在线取样。

94.本实施例中,活性炭床灭火装置还包括吹扫单元,吹扫单元包括吹扫气体源32,吹扫气体隔离阀78和吹扫气体输送管线。

95.其中,吹扫气体源32与取样容器通过吹扫气体输送管线连通,用于提供吹扫气体。

96.吹扫气体隔离阀78设置在吹扫气体输送管线上。

97.具体的,在进行放射性气体处理前,首先打开吹扫气体隔离阀78,采用吹扫气体源32中的吹扫气体进行活性炭床1内的吹扫操作,减少活性炭床1内的氧气的含量,避免活性炭床1内的氧气含量过高,在通入含氢的放射性气体时造成的氢爆,提高灭火装置及活性炭床1内的安全性。其中,吹扫气体从吹扫气体源32中经过吹扫气体隔离阀78和气体在线取样单元2,随后经过活性炭床1,再通过排气管线排出至活性炭床灭火装置外。

98.本实施例中的活性炭床灭火装置通过监测活性炭床的入口端,和/或活性炭床内,和/或,活性炭床的出口端的放射性气体的物理参数值,并根据该物理参数值对氮气供气隔离阀的通断进行自动控制,降低活性炭床内的氧浓度,并辅助以常温氮气对活性炭床的降温作用,最终实现氮气对活性炭床的灭火操作,且不会因灭火产生大量的放射性废水,不受活性炭床体积限制,可应用性强,在核设施领域具有较高的利用价值。且本实施例中的活性炭床灭火装置能够自动投运,装置操作简单,可避免火灾蔓延,避免火灾时人员操作危险,避免人员辐照。

99.实施例2:

100.本实施例公开了一种放射性气体处理系统,包括废气处理装置,废气处理装置包括活性炭床1,该放射性气体处理系统还包括实施例1的活性炭床灭火装置。

101.其中,活性炭床灭火装置还包括排气管线,排气管线的一端与活性炭床1的出口端相连,另一端与通风系统5相连。

102.本实施例中,废气处理装置还包括废气源4和废气入口阀75,废气源4与活性炭床1的入口端通过废气输送管线相连,废气入口阀75设置在废气输送管线上。

103.物理参数值包括氧气体积浓度值,监测单元包括氧气监测器65和控制器,氧气监测器65分别与活性炭床1的入口端和控制器相连,用于测量进入活性炭床1的放射性气体中的氧气体积浓度,以得到第一氧气体积浓度值,并将第一氧气体积浓度值发送给控制器。

104.控制器还与废气入口阀75相连,控制器用于将第一氧气体积浓度值与第二预设氧气体积浓度相比较,并在第一氧气体积浓度值达到第二预设氧气体积浓度时,向废气入口阀75发送第三关闭信号。废气入口阀75根据接收到的第三关闭信号关闭废气输送管线。

105.本实施例中,第二预设氧气体积浓度为1.8%,当活性炭床1中的氧气体积浓度低于1.8%时,可避免氢气爆炸的问题,保证放射性气体处理系统安全运行。

106.本实施例的放射性气体处理系统通过采用上述的活性炭床灭火装置,能够直接对活性炭床进行灭火操作,且操作简单,确保放射性气体处理系统的安全。

107.可以理解的是,以上实施方式仅仅是为了说明本实用新型的原理而采用的示例性实施方式,然而本实用新型并不局限于此。对于本领域内的普通技术人员而言,在不脱离本实用新型的精神和实质的情况下,可以做出各种变型和改进,这些变型和改进也视为本实用新型的保护范围。