1.本技术涉及物料泵送的技术领域,尤其是涉及一种双缸群阀膏体泵。

背景技术:

2.膏体泵是一种用于泵送低流动性物料的输送设备,主要用于石化、建材、钢铁等多个行业。

3.公开号为cn208221015u的中国专利公开了一种膏体泵,包括吸入和泵送物料及驱动s摆阀的执行系统、驱动执行系统的液压动力系统、控制液压系统和执行系统的控制系统、润滑系统、冷却系统及底座;液压动力系统由主泵送液系统和s管摆动液压系统组成;s管摆动液压系统的蓄能器安装于液压箱侧面,蓄能器通过油管与摆动油缸连接;料斗室两侧安装有能够开合的维修盖门;洗涤室侧面安装有油封座;维修盖门的一侧通过连接板与料斗室的外壁铰接,其另一侧的扣板通过与料斗室螺纹连接的旋钮锁紧,旋钮卡在扣板端部的卡槽内。

4.针对上述中的相关技术,发明人认为s摆阀位于膏体泵内部,检修维护s摆阀时,需将膏体泵全部拆开,从而检修、更换s摆阀,易导致检修不便、工作量大的问题,影响工作效率。

技术实现要素:

5.为了方便检修维护膏体泵,减少工作量,提高工作效率,本技术提供一种双缸群阀膏体泵。

6.本技术提供的一种双缸群阀膏体泵采用如下的技术方案:

7.一种双缸群阀膏体泵,包括支撑架和阀组,其特征在于:所述阀组包括固定连接在所述支撑架上的壳体和与所述壳体法兰连接的四个单向阀,所述壳体上开设有第一进料口、第二进料口和出料口,且所述壳体内部开设有与第一进料口连通的第一腔室、与第二进料口连通的第二腔室和与出料口连通的第三腔室,所述第一腔室与所述第三腔室之间开设有连通两者的第一输出孔,所述第二腔室与所述第三腔室之间开设有连通两者的第二输出孔,且四个所述单向阀分别设置为用于开关第一进料口的第一单向阀、用于开关第二进料口的第二单向阀、用于封堵第一输出孔的第三单向阀和用于封堵第二输出孔的第四单向阀,所述支撑架上还设有与所述第一腔室和所述第二腔室连通的输送机构。

8.通过采用上述技术方案,物料进入第一进料口中,第一单向阀控制第一进料口打开,第三单向阀关闭第一输出孔,从而使物料经过第一腔室进入输送机构中,同时,第二单向阀关闭第二进料口,第四单向阀打开第二输出孔,输送机构将物料由第二腔室进入第三腔室中,同时第三腔室的物料由出料口排出,两个进料口交替工作,尽量避免进料口吸空的情况发生,且四个单向阀各自独立,可单独检修,方便维护,从而提高双缸群阀膏体泵的工作效率。

9.可选的,四个所述单向阀均设置为液控单向阀,四个所述单向阀靠近壳体的一端

均滑动连接有推杆,所述推杆穿过所述壳体并与所述壳体滑动连接,且所述推杆远离所述单向阀的一端固定连接有挡板,与所述第一单向阀连接的挡板用于封堵所述第一进料口,与所述第二单向阀连接的挡板用于封堵所述第二进料口,与所述第三单向阀连接的挡板用于封堵第一输出孔,与所述第四单向阀连接的挡板用于封堵第二输出孔。

10.通过采用上述技术方案,四个单向阀均由液压油提供动力,从而驱动推杆运动,且推杆一端均设置有挡板,从而使第一单向阀能打开和关闭第一进料口,第二单向阀能打开和关闭第二进料口,第三单向阀能封堵第一输出孔,第四单向阀能封堵第二输出孔,从而控制第一进料口和第二进料口交替进料,尽量避免进料口吸空的情况发生。

11.可选的,所述输送机构包括与所述第一腔室连通的第一输送组件和与所述第二腔室连通的第二输送组件。

12.通过采用上述技术方案,第一输送组件与第一腔室连通,从而将第一腔室的物料吸入第一输送组件中,第二输送组件与第二腔室连通,第二腔室的物料吸入第二输送组件中,从而实现第一进料口和第二进料口交替进料,提高工作效率。

13.可选的,所述第一输送组件包括第一液压缸和第一输送缸,所述第一液压缸与所述支撑架固定连接,所述第一输送缸与所述壳体固定连接且与第一腔室连通,所述第一液压缸的伸缩杆插接在所述第一输送缸内部,且所述第一液压缸的伸缩杆靠近所述第一液压缸的一端螺纹连接有活塞,所述活塞在所述第一输送缸内滑动,且所述活塞与所述第一输送缸内壁紧密抵接。

14.通过采用上述技术方案,第一液压缸的伸缩杆推动活塞在第一输送缸内滑动,从而将第一输送缸中的物料推出,从而使物料进入第一腔室,进而从出料口排出,伸缩杆与活塞螺纹连接,方便更换,且活塞与第一输送缸内壁紧密抵接,增加密封性,尽量避免因密封不严而导致物料经缝隙挤出的情况。

15.可选的,所述第二输送组件包括第二液压缸和第二输送缸,所述第二液压缸与所述支撑架固定连接,所述第二输送缸与所述壳体固定连接且与第二腔室连通,所述第二输送组件结构与所述第一输送组件结构相同。

16.通过采用上述技术方案,第二液压缸的伸缩杆推动活塞在第二输送缸内滑动,从而将第二输送缸中的物料推出,从而使物料进入第二腔室,后经第三腔室进而从出料口排出,且伸缩杆与活塞螺纹连接,方便更换,活塞与第二输送缸内壁紧密抵接,增加密封性,尽量避免因密封不严而导致物料经缝隙挤出的情况。

17.可选的,所述支撑架上安装有润滑系统,且所述润滑系统与所述第一输送缸和所述第二输送缸之间均设有润滑管,所述第一输送缸和所述第二输送缸内部均开设有储油槽,所述润滑管与所述储油槽连通。

18.通过采用上述技术方案,润滑系统提供动力和润滑油,润滑油经润滑管进入第一输送缸和第二输送缸的储油槽中,进而减少第一输送缸和第二输送缸的磨损。

19.可选的,所述第一输送缸内部开设有容纳槽,所述容纳槽位于所述储油槽靠近所述第一输送缸的一侧且与所述储油槽连通,所述第一输送缸内部设置有润滑组件,且所述润滑组件包括弹簧、移动板和移动块,所述移动板用于封堵所述润滑管,且所述移动板一端插接在所述容纳槽中,所述弹簧一端与所述容纳槽固定连接,另一端与所述移动板固定连接,所述第二输送缸内部的润滑组件与第一输送缸内部的润滑组件结构相同。

20.通过采用上述技术方案,润滑组件设置在润滑管管口处,当活塞向靠近第一液压缸的方向运动时,使移动块带动移动板向靠近第一液压缸的方向运动,同时移动板挤压弹簧,当移动板完全进入容纳槽中时,活塞位于容纳槽中且润滑管管口打开,润滑油沿储油槽流动,从而润滑活塞,当活塞向远离第一液压缸方向运动时,润滑油起到润滑第一输送缸的作用,且第二输送缸的润滑结构与第一输送缸的润滑结构相同。

21.可选的,所述第一液压缸和所述第一输送缸之间设置有水箱,所述水箱远离地面的一侧开设有进水管,且所述水箱与所述第一输送缸连通,所述第一液压缸的伸缩杆穿过水箱并插接在第一输送缸内部,所述第二液压缸和所述第二输送缸设置有相同结构的水箱。

22.通过采用上述技术方案,伸缩杆穿过水箱,伸缩杆在冷却水中运动,从而缓解伸缩杆在运动过程中产生的温度升高的情况,且水箱与输送缸连通,当活塞损坏时,物料进入水箱中,冷却水浑浊,以此检查活塞。

23.可选的,所述水箱上还开设有出水口,冷却水不断从所述进水管进入,并不断从所述出水管排出。

24.通过采用上述技术方案,水箱不断从进水管加入冷却水,经出水管将冷却水排出,使冷却水不断流动,从而提高降温效率,减少伸缩杆的磨损。

25.综上所述,本技术包括以下至少一种有益技术效果:

26.1.四个单向阀各自独立,可单独检修,方便检修维护膏体泵,减少工作量,提高工作效率;

27.2.润滑系统提供动力和润滑油,润滑油经润滑管进入第一输送缸和第二输送缸中,从而减少第一输送缸和第二输送缸的磨损;

28.3.伸缩杆穿过水箱,缓解因摩擦而产生的温度升高,且水箱中的冷却水不断经进水口进入水箱,经出水口排出,提高降温效率。

附图说明

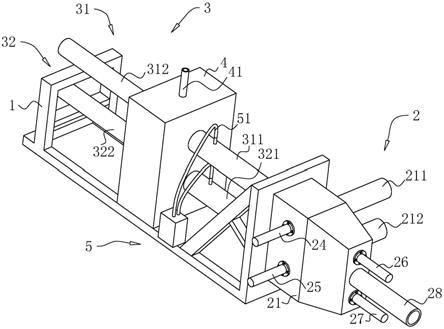

29.图1是本技术实施例1中双缸群阀膏体泵的结构示意图。

30.图2是本技术实施例1中阀组的结构示意图。

31.图3是本技术实施例1中体现输送机构内部结构的剖面图。

32.图4是本技术实施例1中体现润滑组件结构的剖面图。

33.图5是本技术实施例2中水箱的结构示意图。

34.附图标记说明:1、支撑架;2、阀组;21、壳体;211、第一进料口;212、第二进料口;213、第一输入孔;214、第二输入孔;22、第一隔板;221、第一输出孔;222、第二输出孔;23、第二隔板;231、第一腔室;232、第二腔室;233、第三腔室;24、第一单向阀;241、推杆;242、挡板;25、第二单向阀;26、第三单向阀;27、第四单向阀;28、出料口;3、输送机构;31、第一输送组件;311、第一输送缸;312、第一液压缸;313、活塞;32、第二输送组件;321、第二输送缸;322、第二液压缸;4、水箱;41、进水管;42、出水管;5、润滑系统;51、润滑管;52、储油槽;53、容纳槽;54、润滑组件;541、弹簧;542、移动板;543、移动块。

具体实施方式

35.以下结合附图对本技术作进一步详细说明。

36.本技术实施例公开一种双缸群阀膏体泵。

37.实施例1

38.参照图1和图2,双缸群阀膏体泵包括支撑架1,支撑架1一端设置有阀组2。阀组2包括壳体21和四个单向阀,其中,壳体21与支撑架1固定连接,四个单向阀分别设置为第一单向阀24、第二单向阀25、第三单向阀26和第四单向阀27。

39.壳体21内部固定连接有第一隔板22和第二隔板23,第一隔板22和第二隔板23呈t字形,且第二隔板23位于第一隔板22和支撑架1之间,第一隔板22和第二隔板23将壳体21内部分隔为三个腔室,三个腔室设置为第一腔室231、第二腔室232和第三腔室233。

40.第一腔室231位于第一隔板22靠近支撑架1的一侧且位于第二隔板23远离地面的一侧,第二腔室232位于第一隔板22靠近支撑架1的一侧且位于第二隔板23靠近地面的一侧。第三腔室233位于第一隔板22远离支撑架1的一侧。第一隔板22上开设有连通第一腔室231和第三腔室233的第一输出孔221,同时第一隔板22上还开设有连通第二腔室232和第三腔室233的第二输出孔222。

41.壳体21一侧开设有与第一腔室231连通的第一进料口211和与第二腔室232连通的第二进料口212,壳体21另一侧法兰连接有第一单向阀24和第二单向阀25,且第一进料口211和第一单向阀24相对设置,第二进料口212和第二单向阀25相对设置。

42.壳体21远离支撑架1的一侧法兰连接有第三单向阀26,第三单向阀26与第一输出孔221相对设置。壳体21远离支撑架1的一侧还法兰连接有第四单向阀27,第四单向阀27与第二输出孔222相对设置。壳体21外部开设有位于第三单向阀26和第四单向阀27之间的出料口28,出料口28与第三腔室233连通。

43.阀组2中的四个单向阀均设置为能够使液压油正反流通的液控单向阀,且单向阀靠近壳体21的一端滑动连接有推杆241,推杆241远离四个单向阀的一端穿入到壳体21内部并固定有挡板242,同时推杆241与壳体21滑动连接,四个单向阀通过液压油控制推杆241往复平移。

44.与第一单向阀24连接的挡板242能够封堵第一进料口211,与第二单向阀25连接的挡板242能够封堵第二进料口212。与第三单向阀26连接的挡板242能够封堵第一输出孔221,与第四单向阀27连接的挡板242能够封堵第二输出孔222。

45.壳体21远离第三单向阀26的一侧开设有第一输入孔213和第二输入孔214,第一输入孔213开设在壳体21远离地面的一端,第二输入孔214开设在壳体21靠近地面的一端。

46.参照图1、图2和图3,支撑架1远离阀组2的一端设置有用于吸入和泵出物料的输送机构3,输送机构3包括通过第一输入孔213与第一腔室231连通的第一输送组件31和通过第二输入孔214与第二腔室231连通的第二输送组件32,且第一输送组件31位于第二输送组件32上方。

47.当物料进入第一进料口211时,第一单向阀24驱动推杆241远离第一进料口211,使与第一单向阀24连接的挡板242脱离第一进料口211,从而打开第一进料口211,物料能进入第一腔室231内,第三单向阀26推动推杆241,使与第三单向阀26连接的挡板242封堵第一输出孔221,物料进入第一腔室231后经第一输入孔213进入第一输送组件31;与此同时,第二

单向阀25推动推杆241,使与第二单向阀25连接的挡板242封堵第二进料口212,且第四单向阀27驱动推杆241,使与第四单向阀27连接的挡板242脱离第二输出孔222,从而打开第二输出孔222,第二输送组件32对第二腔室232和第三腔室233内部的物料施加压力,由此物料经第二输送组件32进入第二腔室232,随后通过第二输出孔222进入第三腔室233,最后从出料口28排出。

48.当第一输送组件31充满物料时第二输送组件32中的物料完全排出,此时第一腔室231内部的物料开始排出,第二腔室232内部进入物料。

49.当物料进入第二进料口212时,第二单向阀25驱动推杆241打开第二进料口212,第四单向阀27推动推杆241封堵第二输出孔222,物料进入第二腔室232后经第二输入孔214进入第二输送组件32。同时,第一单向阀24推动推杆241封堵第一进料口211,第三单向阀26驱动推杆241打开第一输出孔221,第一输送组件31的物料在压力作用下进入第一腔室231,第一腔室231中的物料进入第三腔室233,后从出料口28排出。当第二输送组件32充满物料时第一输送组件31中的物料完全排出。第一输送组件31和第二输送组件32通过以上述步骤交替运动,实现物料泵送。

50.第一输送组件31包括与支撑架1固定连接的第一输送缸311和第一液压缸312。第一输送缸311通过第一输入孔213与第一腔室231连通,第一液压缸312位于第一输送缸311远离阀组2的一端,且第一液压缸312的伸缩杆伸入第一输送缸311中,伸缩杆靠近第一输送缸311的一端螺纹连接有活塞313,且活塞313与第一输送缸311内壁紧密抵接,从而形成密封。第二输送组件32包括第二输送缸321和第二液压缸322,且第二输送组件32与第一输送组件31连接方式相同。

51.当物料进入第一输送缸311时,第一液压缸312的伸缩杆带动活塞313向远离壳体21的方向移动。此时,第二输送缸321内充满物料,第二液压缸322的伸缩杆带动活塞313向靠近壳体21的方向移动,同时推动第二输送缸321内的物料,第二输送缸321中的物料通过第二输入孔214进入第二腔室232,进而通过第二输出孔222进入第三腔室233。

52.当物料充满第一输送缸311时,第二输送缸321的物料全部排出,此时第一液压缸312的伸缩杆带动活塞313向靠近壳体21的方向移动推动物料,第一输送缸中的物料通过第一输入孔213进入第一腔室231,进而通过第一输出孔221进入第三腔室233。

53.同时第二液压缸322的伸缩杆带动活塞313向远离壳体21的方向移动,物料通过第二输入孔214进入第二输送缸321中。当第一输送缸311的物料全部排出时物料充满第二输送缸321,由此,第一输送缸311和第二输送缸321以上述步骤周而复始循环工作,实现物料的泵送。

54.为了缓解输送机构3因摩擦导致的温度升高的现象,支撑架1上还设置有水箱4,水箱4位于第一液压缸312与第一输送缸311之间,且第一液压缸312和第一输送缸311均与水箱4固定连接,水箱4与第一输送缸311连通,第二液压缸322与第二输送缸321以相同的结构与水箱4固定连接。

55.水箱4与支撑架1固定连接,且水箱4远离地面的一侧设有进水管41,进水管41插接在水箱4中,冷却水从进水口处添加到水箱4。伸缩杆在运动过程中摩擦,温度升高,冷却水用于伸缩杆降温,且活塞313正常工作时,水箱4中为密闭环境,当活塞313损坏时,物料进入水箱4中,此时水箱4中的冷却水浑浊,从而检查更换活塞313。

56.参照图1和图3,为了降低活塞313与第一输送缸311和第二输送缸321的磨损,增加使用寿命,支撑架1上还固定连接有润滑系统5,润滑系统5用于向第一输送缸311和第二输送缸321输送润滑油。

57.参照图3和图4润滑系统5和第一输送缸311之间设置有连接两者的润滑管51,且润滑管51靠近第一输送缸311的一端插接在第一输送缸311内壁中。第一输送缸311内部开设有环状的储油槽52,润滑管51与储油槽52连通,且储油槽52靠近水箱4的一侧开设有容纳槽53。

58.润滑管51管口处设置有用于封堵润滑管51的润滑组件54,润滑组件54包括设置在容纳槽53内部的弹簧541。弹簧541一端与容纳槽53固定连接,另一端固定连接有环形的移动板542,移动板542一端在容纳槽53内,且与容纳槽53滑动连接,另一端位于储油槽52内,并封堵储油槽52,从而封堵润滑管51。移动板542远离水箱4的一端固定连接有环形的移动块543,且移动块543的内壁直径比第一输送缸311的内壁直径小。第二输送缸321与润滑管51的连接方式和第一输送缸311与润滑管51的连接方式相同。

59.当伸缩杆带动活塞313向靠近水箱4的方向移动时,活塞313推动移动块543向靠近水箱4的一侧移动,从而带动移动板542挤压弹簧541并向容纳槽53内移动。当移动板542完全进入容纳槽53时,活塞313正对储油槽52,润滑管51中的润滑油沿环形的储油槽52流动,从而将润滑油添加到活塞313表面。当伸缩杆带动活塞313向远离水箱4的方向移动时,弹簧541驱动移动板542向远离水箱4的方向滑动,从而封堵润滑管51。

60.实施例1的实施原理为:第一单向阀24打开第一进料口211,第三单向阀26封堵第一输出孔221,物料从第一进料口211进入第一腔室231中,此时第一液压缸312的伸缩杆向靠近水箱4的方向移动,从而使物料进入第一输送缸311。同时,第二单向阀25封堵第二进料口212,第四单向阀27使第二输出孔222打开,第二液压缸322的伸缩杆向远离水箱4的方向移动,从而推动第二输送缸321的物料经第二腔室232进入第三腔室233。

61.当物料充满第一输送缸311,第二输送缸321的物料全部经出料口28排出,此时第一单向阀24封堵第一进料口211,第三单向阀26将第一输出孔221打开,第一液压缸312的伸缩杆向远离水箱4方向移动,从而推动物料经第二腔室232进入第三腔室233。同时第二单向阀25使第二进料口212打开,第四单向阀27封堵第二输出孔222,第二液压缸322的伸缩杆向靠近水箱4的方向移动,从而使物料经第二腔室232进入第二输送缸321。当物料充满第二输送缸321,第一输送缸311的物料全部经出料口28排出。不断重复以上步骤,实现物料的泵送。

62.水箱4中的冷却水与伸缩杆接触,降低伸缩杆因摩擦而产生的热量。润滑系统5提供的润滑油经润滑管51进入输送缸中,活塞313推动移动块543靠近水箱4的方向移动,从而使移动板542滑动进入容纳槽53中,此时润滑油沿储油槽52润滑活塞313。当活塞313向远离水箱4的方向移动时,弹簧541推动移动板542滑动,从而封堵润滑管51。

63.实施例2

64.参照图5,本实施例与实施例的不同之处在于,水箱4一侧靠近地面的一端设有出水管42。冷却水不断从进水管41进入水箱4,后从出水管42排出。

65.实施例2的实施原理为:冷却水经进水管41进入水箱4中,从而降低伸缩杆因摩擦而产生的热量,后经出水管42排出,不断重复以上步骤,从而提高水箱4的降温效率。

66.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。