1.本发明涉及船舶安全作业技术领域,尤其涉及一种全回转起重船压载水动态调拨协同作业控制仿真方法及系统。

背景技术:

2.随着起重船舶日趋大型化、深海化和自动化,自动压载技术成为迫切需求。目前已有研究主要涉及压载系统设计和压载方案优化等方面。随着起重船大型化,压载系统组成日趋复杂,压载方案制定涉及更多压载舱、压载管路系统、压载泵、船舶吃水监测系统、吊物系统、环境载荷监测系统等子系统。最优压载方案的实施需各子系统协同控制。因此,压载水动态调拨控制策略及仿真系统研究具有重要意义,有助于调拨方案的验证与优化,提高压载方案的作业效率和安全。

3.目前已有的压载控制策略与仿真技术缺乏外部环境载荷影响的分析,无法实现在复杂作业环境下对压载方案与压载操作实时仿真模拟,无法实现压载方案作业效果的及时评价与调整优化。

技术实现要素:

4.根据现有技术存在的问题,本发明公开了一种全回转起重船压载水动态调拨协同作业控制仿真方法,具体包括如下步骤:

5.获取各个压载舱的当前液位信息和压载管路的状态信息;吊重物的重量、回转力臂大小及回转速度和角度信息;当前环境的风速大小、风向、主要波向、平均波周期和平均波高信息;船艏、船艉、左舷和右舷的吃水压力信息;

6.基于上述获取的信息计算压载系统、吊物系统、周围环境对船体的倾覆力矩,基于船体复原力矩,采用起重船力矩平衡数学模型计算起吊重物作业过程中的船体姿态倾角,利用四角吃水原理获得在船艏、船艉、左舷和右舷处的吃水高度,根据上述吃水高度计算船体姿态倾角;

7.设定周围环境参数变化阈值,采用全回转起重船压载水调拨优化模型计算当前情况下的最优调拨方案并确定各个舱室水位最优变化量,基于所述各个舱室的最优变化水量确定各个舱室采取进水动作或排水动作,从而控制阀门的开闭情况,并计算压载系统作业时间包括各个舱室水位变化时间、阀门相应动作时间以及压载水管路流动时间;当周围环境参数大于参数变化阈值时,则采用全回转起重船压载水调拨优化模型重新计算最优调拨方案并再次控制阀门的开闭;

8.采用吊机实时匹配策略、延时等待策略和阈值控制策略对压载水的调拨和吊机起吊重物回转运动进行协调控制,将起重船压载水产生的平衡力矩抵消吊机回转重物产生的倾覆力矩,在吊机达到目标位置完成作业的同时完成压载水的调拨,控制船体一直处在安全倾斜角度范围内。

9.对全回转起重船压载水调拨方案进行控制时对各个舱室的液位变化、阀门和泵的

开闭状态、吊机启停转速以及船体姿态进行实时监控,采用数值和动态图像显示形式进行状态显示,并实时展示起重船吊装过程中吊机运行状态和压载水调拨状态,当出现船体倾角大于安全阈值时发出预警信号并强制停止压载系统和吊物系统工作并转人工操作、同时生成报警记录报表,当船体倾角一直小于安全阈值时,则压载系统和吊物系统运行直至作业完成并生成本次作业数据报表、船体位姿变化曲线图。

10.所述吊机实时匹配策略方式为:通过全回转起重船压载水调拨优化模型计算出各个舱室的水量随时间的变化关系,根据全船每个压载舱每一时刻的水量获得该时刻下的压载力矩,通过力矩平衡得到每一时刻由吊物产生的力矩,通过获得的力矩求得吊机回转的角速度,将该角速度的变化值进行曲线拟合获得拟合函数,将该拟合函数导入通过simulink搭建的仿真模型中得到船舶的倾斜角度,使压载水连续调拨所产生的平衡力矩变化值与吊机回转过程中所产生的倾覆力矩变化值实时匹配,从而控制回转起重作业全过程中的力矩平衡、保证船舶稳性。

11.采用延时等待策略与阈值控制策略相结合方式对回转作业过程中的船舶姿态进行控制:当吊机回转造成的横倾角达到船舶横倾角度阈值时,吊物系统停止运行,等待压载水调拨使船舶姿态回调,待船舶恢复至平衡状态时,吊物系统再次启动,吊物系统与压载系统如此往复动作,最终完成回转起重作业。。

12.一种全回转起重船压载水动态调拨控制仿真系统,包括:

13.压载系统模块,基于各个压载舱的液位信号确定各个压载舱对船体的力矩信号,并基于各个进水排水阀门开闭信号和泵的运行参数信号确定压载系统管路对阀门和泵的控制信号;

14.吊物系统模块,基于起吊重物重量、起吊力臂和回转角度确定重物运行状态信号和重物对船体的力矩信号;

15.环境监测系统模块,基于风速风向信号和波浪信号确定环境载荷对船体的力矩信号;

16.船体吃水监测模块,基于船艏、船艉、左舷和右舷水压力信号确定船体当前位姿信号;

17.作业监控模块,对全回转起重船的压载水动态调拨过程进行安全监控;

18.控制策略模块,采用吊机实时匹配策略、延时等待策略和阈值控制策略对压载水的调拨和吊机起吊重物回转运动进行协调控制,将起重船压载水产生的平衡力矩抵消吊机回转重物产生的倾覆力矩,在吊机达到目标位置完成作业的同时完成压载水的调拨,控制船体一直处在安全倾斜角度范围内。

19.由于采用了上述技术方案,本发明提供的一种全回转起重船压载水动态调拨协同作业控制仿真方法及系统,其中方法主要用于对全回转起重船压载水调拨机理的理论验证以及实现自动化控制,该仿真平台基于matlab/simulink搭建,编程简单,可视化程度高,便于移植和拓展,可对当前情况下的压载水调拨方案进行仿真模拟,并根据作业环境的变化实时调整压载方案,从而确保实际作业的安全可靠性。同时,为了进一步验证仿真系统的高保真度和有效性,设计了全回转起重船缩尺实物模型,在利用该仿真系统对调拨方案进行数值模拟之后,将最终生成的作业报表数据输入实物模型,来进一步验证仿真结果的有效性,从而证明调拨方案设计的可行性。

附图说明

20.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

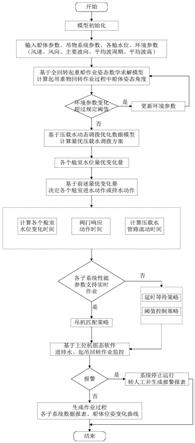

21.图1为本发明中方法的流程图;

22.图2为本发明中系统的结构框图;

23.图3为本发明中吊机转速拟合船舶倾角过程示意图;

24.图4为本发明中阈值策略控制过程示意图;

25.图5为本发明中实船缩尺模型示意图;

26.图6为本发明中压载舱布置示意图;

27.图7为本发明中压载管路系统及阀门分布图。

具体实施方式

28.为使本发明的技术方案和优点更加清楚,下面结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚完整的描述:

29.如图1所示的一种全回转起重船压载水动态调拨协同作业控制仿真方法,具体包括如下步骤:

30.获取船体及各个模块相关参数,即将获取各个压载舱的当前液位和压载管路系统的设备状态作为压载系统模块的输入信息,获取起吊重物的重量、回转力臂大小及回转速度和角度作为吊物系统模块的输入信息,将获取当前环境的风速大小、风向、主要波向、平均波周期和平均波高作为环境监测系统模块的输入信息,将获取的船艏、船艉、左舷和右舷的吃水压力大小作为船体吃水监测模块的输入信息;

31.根据压载系统模块、吊物系统模块和环境监测系统模块获取的数据信息、计算出压载系统、吊物系统、周围环境对船体的倾覆力矩,结合船体复原力矩,由起重船力矩平衡数学模型计算起吊重物作业过程中船体姿态倾角,其中力矩平衡数学模型为:

32.m

y

=mg(y2‑

y1)cosφ

33.m

x

=mg(x2‑

x1)cosθ

[0034][0035]

同时,基于船体吃水监测模型,利用四角吃水原理,获得在船艏、船艉、左舷和右舷处的吃水高度,辅助计算船体姿态倾角,计算表达式如下

[0036][0037][0038]

式中,h

船艏

,h

船艉

,h

左舷

和h

右舷

分别为船体前后左右吃水高度,d

船

为船体型宽,l

船

为船体型长。

[0039]

通过设定周围环境参数变化阈值,在确保周围环境变化对船体位姿和作业安全性

影响不大的情况下,通过全回转起重船压载水调拨优化模型,即

[0040]

find x=[δh1(t),δh2(t),...,δh

j

(t),...,δh

n

(t)]

[0041][0042]

s.t.

[0043][0044]

式中,δh

j

(t)表示第j个压载水舱水位变化量,t

i1

是压载舱水位变化时间,t

i2

为阀的响应动作时间,t

i3

为压载水在管路中流动时间,m

g

为重物力矩,m

b

为压载力矩,m

r

为复原力矩,m

e

为环境力矩,q

min

为船舶保持吃水所需要的最低压载水量,q

max

为船舶最大压载水装载量,h

min

为压载水舱最低液位,h

max

为压载水舱最高液位。

[0045]

计算目前情况下的最优调拨方案并确定各个舱室水位最优变化量,基于前述各个舱室的最优变化水量确定各个舱室采取进水动作或排水动作,继而确定阀门的开闭情况。计算压载系统作业时间,即各个舱室水位变化时间、阀门相应动作时间以及压载水管路流动时间。

[0046]

通过控制策略,即吊机实时匹配策略、延时等待策略和阈值控制策略,使压载水的调拨与吊机起吊重物回转运动相互协调,从而使起重船压载水产生的平衡力矩抵消吊机回转重物产生的倾覆力矩,在吊机达到目标位置完成作业的同时完成压载水的调拨,整个过程船体一直处在安全倾斜角度范围内。

[0047]

同时,仿真系统运行过程中,上位机组态软件对各个舱室液位变化、阀门和泵的开闭状态、吊机启停转速以及船体姿态进行监控,通过数值和动态图像的显示形式,实时展示起重船吊装过程中吊机运行状态和压载水调拨状态,若出现船体倾角过大等安全问题,启动报警系统并强制停止系统运行转人工操作,同时生成报警记录报表;若船体倾角一直在安全范围内,则系统运行直至作业完成并生成本次作业中各子系统数据报表、船体位姿变化曲线。

[0048]

进一步的,由于全回转起重船通过改变各压载水舱中的压载水所产生的平衡力矩来抵消吊机回转起吊作业过程中所产生的倾覆力矩。因此在吊机运行速度可调的情况下,选择使用吊机匹配策略。通过优化模型计算出各个舱室的水量随时间的变化关系,通过全船每个压载舱每一时刻的水量可以得到该时刻下的压载力矩,根据调拨过程中的力矩平衡原理,得到每一时刻由吊物产生的力矩。通过获得的力矩求得吊机回转的角速度。表达式为

[0049]

m

y

=f

y

×

l=mgsinθ

×

l

[0050][0051]

式中,m

y

为横倾方向的力矩,f

y

为横倾方向的力,l为吊臂长度,m为重物质量,θ为回转角度。

[0052]

将得到的角速度变化值导入matlab的curve fitting tool工具箱中进行曲线拟

合,得到拟合函数为水泵匹配的情况下,船舶的倾斜角度。如图3所示,通过simulink搭建的吊机角速度求解模型与吊机转速拟合船舶倾角模型计算,使压载水连续调拨所产生的平衡力矩变化值与吊机回转过程中所产生的倾覆力矩变化值实时匹配,从而实现在回转起重作业全过程中的力矩平衡,保证船舶稳性。

[0053]

进一步的,由于部分起重船尚未配备变频水泵与可调速吊机,因此无法实现吊机系统与压载水泵的实时匹配协调,存在吊机运动与压载水调拨之间的时间差。或部分吊机可实现变速调节,但其在最低运行转速下所产生的倾覆力矩变化速度仍快于压载水的调拨匹产生的平衡力矩配速度,故仍会产生吊机系统与压载泵之间无法匹配的问题。为解决上述问题,使用吊机延时等待策略搭配阈值控制策略实现回转作业过程中的船舶姿态控制。如图4所示,通过simulink搭建的阈值控制模型对船舶横倾角度做出限制,当吊机回转造成的横倾角达到船舶横倾角度阈值时,吊机停止运动,等待压载水调拨使船舶姿态回调,待船舶横倾角度恢复至平衡状态时,吊机再次启动,吊机系统与压载系统如此往复动作,最终完成回转起重作业。

[0054]

实施例:

[0055]

为了便于验证所搭建仿真系统的高保真度和有效性,以8个压载舱为例,以实船为原型搭建缩尺实物模型,即压载水调拨自动控制全回转起重船实物模型。实际应用中首先建立一个全回转起重船缩尺模型,包括吊物监测系统、压载舱液位监测系统、周围环境监测系统、中央控制系统和压载管路调拨系统等,中央控制系统由plc和上位机组成,plc输入端分别与吊物监测系统、压载舱液位监测系统、船舶吃水监测系统和周围环境监测系统连接,plc通过交换机与上位机进行通信。压载管路调拨系统包括压载泵系统、电动阀门控制系统以及相应的管路,在吊装工作开始前,将起吊重物重量、吊机起始位置、吊机回转半径、吊机回转角度和各个压载舱液位高度等数据输入到上位机,确定初始调拨方案。当船载吊机起吊重物回转时,船体因受力不平衡而产生横向纵向的倾斜,压载舱液位监测系统、船舶吃水监测系统和周围环境监测系统实时监测船体位姿变化以及周围环境载荷等数据信息并将其传送给上位机,上位机通过已有算法实时调整相应的压载水调拨方案及决策结果,进而将结果通过通信通道传送给现场控制器plc,控制压载水泵系统和电动阀门控制系统进行相应动作,若船体纵倾超过2

°

,横倾超过5

°

则视为船体到达危险状态,系统运行停止,转为人工操作;若船体纵倾横倾在安全范围内,则系统持续运行至吊装作业完成。

[0056]

船体设计方式:该试验船模为缩尺模型,如图5和图6所示,主要参数为总长4400mm,总宽1400mm,总深700mm,船体整体近似长方体,上甲板可拆卸,采用不锈钢焊接而成,表面喷漆处理。四角设计吊装挂耳,便于起吊。

[0057]

吊物监测系统由支架、测量装置和动力装置三部分组成,支架部分由螺杆、千斤螺母及立杆构成的主杆和吊臂组成。吊臂和主杆之间由电动缸连接,以便实现变幅功能。动力装置由电动机、减速器、卷筒及钢丝绳等组成。本机构采用双电机控制,电机1通过一对减速齿轮与立杆连接实现吊机回转功能;电机2安装于吊臂上方与卷筒连接;钢丝绳一端固结在

卷筒上,另一端与挂钩连接实现起升重物功能。测量装置由双轴倾角传感器和回转编码器组成。双轴倾角传感器垂直安装在吊臂侧面,实现测量吊机变幅角度的功能;回转编码器安装在立杆回转轴上,实现测量吊机回转角度的功能。

[0058]

压载舱液位监测系统由压载水舱和液位传感器组成,该试验模型采用8个压载水舱,每个压载水舱安装一个浮球式液位传感器。8个压载水舱均匀布置在船底板的两舷侧,左右各4个,采用不锈钢焊接,内壁尺寸为800mm

×

300mm

×

400mm,每个压载水舱上方开设进水口,下方开设排水口。由浮球式液位传感器实时监测各个压载舱的液位值,并通过现场采集模块将数据传输给上位机,以便对当前压载系统情况进行监控从而做出相应决策。

[0059]

船体吃水监测系统主要由yszk

‑

01l

‑

c船用压力传感器组成,在船体通过安装压力吃水传感器,利用四点(船艏、船艉、左舷和右舷)吃水测量法,测出首尾和左右吃水深度,然后通过现场采集模块将数据传输给上位机,由上位机计算出纵倾和横倾,并转换成船舶倾斜状态和排水量,以便对当前船舶姿态安全可靠性进行监控从而做出相应决策。

[0060]

周围环境监测系统主要由风速风向仪和波浪监测浮标组成,将风速风向仪安装在船艏端船体中心线处实时监测环境风速风向,通过现场采集模块将数据传输给上位机;波浪监测浮标为独立于船体外的部分,内部搭载高精度波浪传感器、卫星定位系统、数据采集系统、数据传输系统等,通过专用后台服务器软件,可实现对海洋波浪的24小时不间断测量,通过无线传输模块与上位机通信。

[0061]

压载管路调拨系统主要由压载水泵、相关管路和电动阀门组成,如图7所示,管路采用总管支管的连接方式,在船舱内首尾两端安装两个压载水泵,一个作为吸水泵,一个作为排水泵,为实现内部调拨进出水总管处用三通阀相连接;每个舱室进水口管路处和出水口管路处各安装一个电动阀门,控制压载舱进出水开关。

[0062]

中央控制系统主要由现场控制器plc和上位机组成,采用汇川h2u

‑

1616mr

‑

xp型plc,额外搭载3块am600

‑

4ad扩展模块提供相应的接线端子,用电器柜将plc、扩展模块、现场电源和接触器封装;采用ipc 610i5工控机搭载22寸显示屏作为本试验模型上位机终端,通过交换机与plc进行数据通讯。

[0063]

如图2所示,一种全回转起重船压载水动态调拨控制仿真系统,包括压载系统模块、吊物系统模块、环境监测系统模块、船体吃水监测模块、作业监控模块以及控制策略模块,压载系统模块基于各个压载舱的液位信号确定各个压载舱对船体的力矩信号,并基于各个进水排水阀门开闭信号和泵的运行参数信号确定管路各个系统控制信号;吊物系统模块基于起吊重物重量、起吊力臂和回转角度确定重物运行状态信号和重物对船体的力矩信号;环境载荷采集模块基于风速风向信号和波浪信号确定环境载荷对船体的力矩信号;船体吃水监测模块基于船艏、船艉、左舷和右舷水压力信号确定船体当前位姿信号;作业监控模块基于上位机组态软件确定整个作业过程的安全可靠性;控制策略模块基于具体船型设备性能确定对吊物系统运转和压载管路系统的匹配控制策略。

[0064]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。