1.本实用新型涉及输送机技术领域,具体为一种滚筒输送机用滚筒安装结构。

背景技术:

2.传统的输送机滚筒结构尺寸固定,滚筒的安装方式较为繁琐,安装后难以变动,无法根据使用需求做相应变化调整,不方便使用,降低了滚筒输送机的输送需求。

3.现有授权公告号为cn208790540u的中国专利公开了一种滚筒用安装结构,包括滚筒支架,所述滚筒支架的数量为两个,两个滚筒支架相对的一侧均开设有插块槽,所述插块槽的数量不少于五个,插块槽的内腔设置有滚筒支杆,两个滚筒支杆相对的一端均通过轴承活动连接有滚筒本体,滚筒支架的底部固定连接有支撑腿。本通过插块槽、滚筒支杆、插块、卡槽、卡块槽、活动槽、第一活动块、连接杆、第二活动块、活动杆、卡块、弹簧、压杆、螺纹杆和螺纹套的配合使用,解决了传统的输送机结构尺寸固定,滚筒的安装方式较为繁琐,难以变动,无法根据使用需求做相应变化调整的问题,该滚筒用安装结构具备方便使用的优点,增加了滚筒输送机的输送需求。

4.但在实际应用中上述方案存在以下问题:首先,采用插块槽、滚筒支杆、插块、卡槽、卡块槽、活动槽、第一活动块、连接杆、第二活动块、活动杆、卡块、弹簧、压杆、螺纹杆和螺纹套配合使用的方式安装,结构复杂繁琐;其次,上述方案中相邻滚筒之间的间距无法根据使用需求做出高精度的变化调整,手动调整的方式自动化程度低,浪费大量调整时间。

技术实现要素:

5.本实用新型的目的在于针对上述的不足,提供一种结构简单,自动化程度高,能根据需求进行高精度调整,调整方便迅速的滚筒输送机用滚筒安装结构。

6.为了实现上述目的,本实用新型采用了如下技术方案:

7.一种滚筒输送机用滚筒安装结构,包括正对设置的第一支架和第二支架,连接所述第一支架和第二支架的连接杆,设于所述第一支架和第二支架之间的滚筒本体,用于安装所述滚筒本体所采用的安装组件,用于驱动所述安装组件滑动的电动伸缩架以及设于所述第一支架一侧的控制器,所述第一支架和第二支架的正对面上分别设有第一滑槽和第二滑槽,所述电动伸缩架用于驱动所述安装组件沿所述第一滑槽和第二滑槽滑动。

8.进一步,所述滚筒本体至少设有两根,所述安装组件与所述滚筒本体一一对应。

9.进一步,所述安装组件包括对合座和驱动座,所述对合座的一侧设有滑动连接在所述第一滑槽中的第一滑块,所述对合座的另一侧设有用于安装所述滚筒本体一端的对合孔,所述驱动座的一侧设有滑动连接在所述第二滑槽中的第二滑块,所述驱动座的另一侧设有用于驱动所述滚筒本体旋转送料所采用的驱动组件。

10.进一步,所述对合孔中设有轴承,所述驱动组件的输出端设有卡座;所述滚筒本体内设有伸缩气缸,所述伸缩气缸的活塞杆杆头伸出所述滚筒本体的一端连接所述轴承,所述滚筒本体的另一端设有卡块,所述卡块卡接所述卡座。

11.进一步,所述驱动组件为安装在所述驱动座中的驱动电机,所述驱动电机的输出轴驱动连接所述卡座,所述驱动电机电性连接所述控制器。

12.进一步,所述电动伸缩架包括平行设置的第一伸缩支架和第二伸缩支架,所述第一伸缩支架的一端固定连接在所述第一支架上,所述第一伸缩支架用于驱动所述对合座滑动,所述第二伸缩支架的一端固定连接在所述第二支架上,所述第二伸缩支架用于驱动所述驱动座滑动。

13.进一步,所述第一伸缩支架为首尾相接的多根第一电动伸缩杆,所述对合座固定连接在所述第一电动伸缩杆的活塞杆杆头上;所述第二伸缩支架为首尾相接的多跟第二电动伸缩杆,所述驱动座固定连接在所述第二电动伸缩杆的活塞杆杆头上。

14.本实用新型的有益效果是:

15.实际应用中,使用时,将滚筒本体可拆卸连接在安装组件上,在控制器中输入相邻滚筒本体之间的间距,电动伸缩架驱动安装组件沿第一滑槽和第二滑槽滑动,即可自动调整相邻滚筒本体之间的间距;本实用新型结构简单,自动化程度高,能根据需求进行高精度调整,调整方便迅速。

附图说明

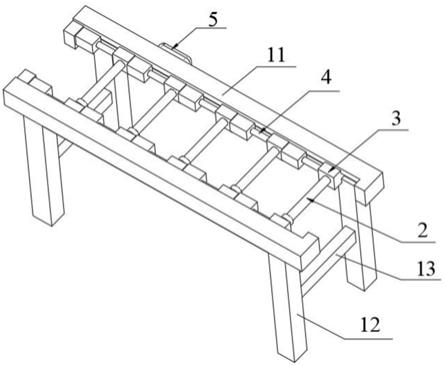

16.图1是本实用新型的整体结构示意图;

17.图2是本实用新型的俯视图;

18.图3是图2中a-a处的剖视图;

19.图4是本实用新型中滚筒本体的结构示意图;

20.附图标记:第一支架11;第一滑槽111;第二支架12;第二滑槽121;连接杆13;滚筒本体2;伸缩气缸21;卡块22;安装组件3;对合座31;第一滑块311;对合孔312;轴承313;驱动座32;第二滑块321;卡座322;电动伸缩架4;第一伸缩支架41;第二伸缩支架42;控制器5;驱动组件6。

具体实施方式

21.如图1、图2、图3和图4所示,一种滚筒输送机用滚筒安装结构,包括正对设置的第一支架11和第二支架12,连接所述第一支架11和第二支架12的连接杆13,设于所述第一支架11和第二支架12之间的滚筒本体2,用于安装所述滚筒本体2所采用的安装组件3,用于驱动所述安装组件3滑动的电动伸缩架4以及设于所述第一支架11一侧的控制器5,所述第一支架11和第二支架12的正对面上分别设有第一滑槽111和第二滑槽121,所述电动伸缩架4用于驱动所述安装组件3沿所述第一滑槽111和第二滑槽121滑动。

22.使用时,将滚筒本体2可拆卸连接在安装组件3上,在控制器5中输入相邻滚筒本体2之间的间距,电动伸缩架4驱动安装组件3沿第一滑槽111和第二滑槽121滑动,即可自动调整相邻滚筒本体2之间的间距;本实用新型结构简单,自动化程度高,能根据需求进行高精度调整,调整方便迅速。

23.如图1、图2、图3和图4所示,所述滚筒本体2至少设有两根,所述安装组件3与所述滚筒本体2一一对应;本实施例中,通过安装组件3安装滚筒本体2。

24.如图1、图2、图3和图4所示,所述安装组件3包括对合座31和驱动座32,所述对合座

31的一侧设有滑动连接在所述第一滑槽111中的第一滑块311,所述对合座31的另一侧设有用于安装所述滚筒本体2一端的对合孔312,所述驱动座32的一侧设有滑动连接在所述第二滑槽121中的第二滑块321,所述驱动座32的另一侧设有用于驱动所述滚筒本体2旋转送料所采用的驱动组件6;本实施例中,对合座31通过第一滑块311沿第一滑槽111滑动,驱动座32通过第二滑块321沿第二滑槽121滑动;通过对合孔312安装滚筒本体2的一端,通过驱动组件6驱动滚筒本体2旋转送料。

25.如图1、图2、图3和图4所示,所述对合孔312中设有轴承313,所述驱动组件6的输出端设有卡座322;所述滚筒本体2内设有伸缩气缸21,所述伸缩气缸21的活塞杆杆头伸出所述滚筒本体2的一端连接所述轴承313,所述滚筒本体2的另一端设有卡块22,所述卡块22卡接所述卡座322;本实施例中,安装时,将滚筒本体2上的卡块22卡入卡座322中,并将滚筒本体2的另一端对准轴承313,伸缩气缸21的活塞杆杆头伸出插入轴承313中,即可快速完成安装;拆卸时,伸缩气缸21的活塞杆杆头从轴承313中抽出,即可将滚筒本体2取下。

26.如图1、图2、图3和图4所示,所述驱动组件6为安装在所述驱动座32中的驱动电机,所述驱动电机的输出轴驱动连接所述卡座322,所述驱动电机电性连接所述控制器5;本实施例中,通过控制器5控制驱动电机,驱动电机通过驱动卡座322旋转带动滚筒本体2旋转送料。

27.如图1、图2、图3和图4所示,所述电动伸缩架4包括平行设置的第一伸缩支架41和第二伸缩支架42,所述第一伸缩支架41的一端固定连接在所述第一支架11上,所述第一伸缩支架41用于驱动所述对合座31滑动,所述第二伸缩支架42的一端固定连接在所述第二支架12上,所述第二伸缩支架42用于驱动所述驱动座32滑动;本实施例中,通过第一伸缩支架41驱动对合座31滑动,通过第二伸缩支架42驱动驱动座32滑动,实现相邻滚筒本体2之间的间距伸缩。

28.如图1、图2、图3和图4所示,所述第一伸缩支架41为首尾相接的多根第一电动伸缩杆,所述对合座31固定连接在所述第一电动伸缩杆的活塞杆杆头上;所述第二伸缩支架42为首尾相接的多跟第二电动伸缩杆,所述驱动座32固定连接在所述第二电动伸缩杆的活塞杆杆头上;本实施例中,通过第一电动伸缩杆的活塞杆杆头伸缩驱动对合座31滑动,第二电动伸缩杆的活塞杆杆头伸缩驱动驱动座32滑动,实现相邻滚筒本体2之间的间距伸缩调整。

29.本文中所描述的具体实施例仅仅是对本实用新型精神作举例说明。本实用新型所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本实用新型的精神所定义的范围。