1.本发明涉及一种离合器动力性能检查实验的转输设备,属于离合器加工技术领域。

背景技术:

2.在离合器安装流程结束后,往往需要马上对离合器进行动力性能检查,以免安装误差将会影响运行的平稳性。

3.而现有技术中并没有出现直接承接安装流程到动力性能检查实验的转输设备,需要消耗大量的人力、物力和空间。

技术实现要素:

4.鉴于现有技术中存在上述问题,本发明的目的是提供一种离合器动力性能检查实验的转输设备。

5.本发明提供了如下的技术方案:

6.一种离合器动力性能检查实验的转输设备,包括运输装置,位于所述运输装置一侧的转运装置,所述运输装置包括支架;传输带装置置于所述支架上;传感装置安装在所述支架的两侧;限位装置安装在所述支架的一端上;定位装置安装在所述支架上;所述转运装置包括转运支架;转向装置安装在所述转运支架上;夹紧装置安装在所述转向装置上,且位于所述定位装置的正上方。

7.具体的,所述传输带装置包括从动轮主动轮安装在电机一上,从动轮通过皮带连接在主动轮上;传动轴安装在所述从动轮上;传动轴的两端分别通过传送带轮安装有传送带,所述传送带置于所述支架的两侧;传送板置于所述传送带上,且所述传送板上设有定位孔。

8.具体的,传感装置安装在支架的两侧,用以检测传送板的位置是否到达定位装置的正上方;所述传感装置包括传感装置安装座,以及安装在所述传感装置安装座上的光电传感器。

9.具体的,所述限位装置为金属板支架,安装在所述支架的一端,以限定传送板的初始位置。

10.具体的,所述支架由铝合金组装而成。

11.具体的,所述定位装置包括支撑板通过滑块固定座上固定的滑块安装在所述支架的两端;气缸一安装在所述支撑板上,且所述气缸一一端穿过所述支撑板安装在移动板上;定位柱安装在移动板的两侧,穿过所述支撑板且穿过安装在所述支撑板上的法兰。

12.具体的,所述转向装置包括转向支架;旋转气缸安装在所述转向支架上;轴安装在所述旋转气缸上;连接轴通过联轴器连接在轴上;所述连接轴上安装有两个固定板,所述固定板之间通过连接板相连接;气缸二安装在上侧的固定板上;所述气缸二一端穿过上侧的固定板安装有推动柱,所述推动柱的另一端穿过下侧的固定板安装有夹具固定座。

13.具体的,所述夹紧装置包括金属座内设有空腔,所述金属座端面设有弧形通孔,所述弧形通孔绕所述金属座的轴心均匀分布在所述金属座上;金属块安装在所述金属座上,且位于所述弧形通孔上方,所述金属块上设有滑轨;滑块一端置于空腔内,所述滑块穿过所述弧形通孔的另一端置于所述滑轨内;夹块安装在所述滑块上;电机二安装在所述金属座远离所述夹块的一端。

14.具体的,运输装置还包括安装在支架两侧的滚轮,所述滚轮与所述传送板的两侧面接触。

15.基于上述装置,本发明还提出了一种离合器动力性能检查实验的转输设备的加工方法,包括以下步骤:

16.步骤一,工作人员控制plc控制器开启程序,首先电机一正转,电机一带动主动轮,从而带动从动轮,从动轮带动传送带,传送带带动置有工件的传送板从限位装置开始移动;

17.步骤二,当两个光电传感器均能感应到传送板时,此时传送板即到达指定位置,所述光电传感器反馈信号到plc控制器;

18.步骤三,plc控制开启气缸一,此时定位柱正好位于定位孔的下方,当气缸一开启时,气缸一带动移动板上移,定位柱穿过法兰到达定位孔内,起到固定传送板的作用;此时气缸一满行程处磁性开关一感应到活塞位置时,反馈信号到plc控制器;

19.步骤四,plc控制器控制关闭气缸一,开启气缸二,气缸二推动夹具固定座,带动夹紧装置下移,当气缸二满行程处磁性开关一感应到活塞位置时,反馈信号到plc控制器;

20.步骤五,plc控制器控制关闭气缸二,开启电机二,电机二正转带动金属座旋转,使得滑轨在弧形通孔内运动,由于金属块的限制下,滑轨仅能沿滑轨的长度方向运动,带动夹块夹紧工件;

21.步骤六,当夹块夹紧工件后,plc控制器控制开启旋转气缸,关闭电机二,旋转气缸旋转,带动工件到达下一工序;

22.步骤七,当旋转气缸旋转完毕后,电机二反转松开工件,同时旋转气缸回转到初始位置,开启气缸二回缩活塞,气缸二零行程处的磁性开关二感应到活塞位置,反馈信号到plc控制器;

23.步骤八,plc控制器控制开启气缸一,且反转电机一,关闭气缸二;气缸一回缩定位柱,电机一带动传送带回转,传送带带动传送板回移到限位装置处,等待下一工件的传送;

24.步骤九,当下一工件到达时,循环上述程序。

25.本发明的有益效果是:

26.1.由于目前离合器的加工工艺繁杂,导致离合器制造安装的流程长且多,为了在一定的空间内实现对离合器的加工,且为了充分的利用空间,本发明设计了一种转输设备直接承接加工流程,避免了动力性能检查实验的空间浪费。

27.2.由于本发明以机械为主,安装便捷,可达到充分利用空间和能源的目的。

28.3.本装置内含有的夹紧装置能做到稳固的夹紧工件,首先通过传感装置定位,然后通过定位柱和定位孔的配合以确定传送板的位置,再以夹紧装置夹紧工件,此时工件位置在夹紧装置工作范围内,夹紧装置通过三个或多个夹块以夹紧工件,夹紧离合器更稳固,更针对离合器的夹紧。

附图说明

29.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

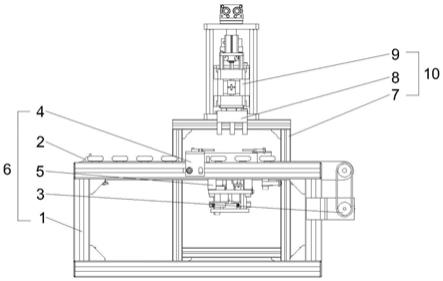

30.图1是本发明的正视图;

31.图2是本发明的俯视图;

32.图3是本发明中定位装置的侧视图;

33.图4是本发明中转向装置的侧视图;

34.图5是本发明中夹紧装置的仰视图;

35.图6是本发明中夹紧装置的正视图;

36.图7是本发明中滑块的正视图。

37.图中标记为:1、支架;2、限位装置;3、传输带装置;4、传感装置;5、定位装置;6、运输装置;7、转运支架;8、夹紧装置;9、转向装置;

38.301、传送带;302、传动轴;303、从动轮;304、传送板;305、定位孔;306、电机一;

39.401、光电传感器;402、传感装置安装座;

40.501、支撑板;502、滑块固定座;503、滑块;504、气缸一;505、移动座;506、定位柱;507、法兰;

41.801、金属座;802、金属块;803、滑轨;804、弧形通孔;805、滑块;806、夹块;807、电机二;

42.901、转向支架;902、旋转气缸;903、轴;904、联轴器;905、连接轴;906、固定板;907、连接板;908、气缸二;909、推动柱;910、夹具固定座。

具体实施方式

43.实施例1

44.如图1和图2所示,1.一种离合器动力性能检查实验的转输设备,包括运输装置6位于所述运输装置6一侧的转运装置10。

45.所述运输装置6包括支架1;传输带装置3置于所述支架1上;传感装置4安装在所述支架1的两侧;限位装置2安装在所述支架1的一端上;定位装置5安装在所述支架1上。

46.所述转运装置10包括转运支架7;转向装置9安装在所述转运支架7上;夹紧装置8安装在所述转向装置9上,且位于所述定位装置5的正上方。

47.优先的,请重点参考图2,所述传输带装置3包括从动轮303、传送带301、传送板304、传动轴302、定位孔305和电机一306。

48.主动轮安装在电机一306上,从动轮303通过皮带连接在所述主动轮上;传动轴302安装在所述从动轮303上;传动轴302的两端分别通过传送带轮安装有传送带301,所述传送带301置于所述支架1的两侧;传送板304置于所述传送带301上,且所述传送板304上设有定位孔305。

49.所述传输带装置3用以将传送板304从限位装置2运输到定位装置5的所处位置。所述电机一306与plc控制器电性连接。

50.优先的,传感装置4安装在支架1的两侧,用以检测传送板304的位置是否到达定位装置5的正上方;所述传感装置4包括传感装置安装座402,以及安装在所述传感装置安装座

402上的光电传感器401。

51.所述光电传感器401与plc控制器电性连接,当两个光电传感器401均能感应到传送板304时,此时传送板304即到达指定位置,所述光电传感器401反馈信号到plc控制器。

52.优先的,所述限位装置2为金属板支架,安装在所述支架1的一端,以限定传送板304的初始位置。

53.优先的,请重点参考图3,定位装置5包括支撑板501、气缸一504、定位柱506、滑块固定座502、滑块503、移动板505和法兰507。

54.支撑板501通过滑块固定座502上固定的滑块503安装在所述支架1的两端;气缸一504安装在所述支撑板501上,且所述气缸一504一端穿过所述支撑板501安装在移动板505上;定位柱506安装在移动板505的两侧,穿过所述支撑板501且穿过安装在所述支撑板501上的法兰507。

55.当传送板304到达指定位置时,定位柱506正好位于定位孔305的下方,当气缸一504开启时,定位柱506能起到固定传送板304位置的目的。定位柱506的所述气缸一504两端均安装有磁性开关一,所述缸一504和磁性开关一均与plc控制器电性连接。

56.由于支架1由铝合金组装而成,铝合金四周均设有凹槽,所述滑块503置于凹槽内;为固定定位装置5,所述滑块503两端外设有角码,所述角码安装在铝合金上,可改变滑块503相对支架1的位置以改变定位装置5的位置,以满足工作人员的不同需求。

57.优先的,请重点参考图4,所述转向装置9包括转向支架901、旋转气缸902、轴903、连接轴905、固定板906、气缸二908、推动柱909、联轴器904和连接板907。

58.旋转气缸902安装在所述转向支架901上;轴903安装在所述旋转气缸902上;连接轴905通过联轴器904连接在轴903上;所述连接轴905上安装有两个固定板906,所述固定板906之间通过连接板907相连接;气缸二908安装在上侧的固定板906上;所述气缸二908一端穿过上侧的固定板906安装有推动柱909,所述推动柱909的另一端穿过下侧的固定板906安装有夹具固定座910,夹紧装置8固定在夹具固定座910上。

59.气缸二908两端安装有磁性开关二,所述旋转气缸902、气缸二908和磁性开关二均与plc控制器电性连接。

60.优先的,请重点参考图5和图6,所述夹紧装置8包括金属座801、金属块802、滑块805、夹块806、电机二807、滑轨803和弧形通孔804。

61.所述金属座801内设有空腔,所述金属座801端面设有弧形通孔804,所述弧形通孔804绕所述金属座801的轴心均匀分布在所述金属座801上;金属块802,安装在所述金属座801上,且位于所述弧形通孔804上方,所述金属块802上设有滑轨803;请重点参考图7,滑块805一端置于所述空腔内,所述滑块805穿过所述弧形通孔804的另一端置于所述滑轨803内;夹块806安装在所述滑块805上;电机二807安装在所述金属座801远离所述夹块806的一端。

62.所述电机二807与plc控制器电性连接。

63.plc控制器即可编程数控系统,plc作为中央控制系统,用触摸屏实现整机的程序输入和运行控制,实现加工全过程自动化。控制系统可作为连接各个执行元件按照逻辑轨迹运动的系统,通过编程控制执行元件按照所需的运动步骤运动。

64.本发明的加工方法为:

65.步骤一,工作人员控制plc控制器开启程序,首先开启电机一306正转,电机一306带动主动轮,从而带动从动轮303,从动轮303带动传送带301,传送带301带动置有工件的传送板304从限位装置2开始移动。

66.步骤二,当两个光电传感器401均能感应到传送板304时,此时传送板304即到达指定位置,所述光电传感器401反馈信号到plc控制器。

67.步骤三,plc控制开启气缸一504,此时定位柱506正好位于定位孔305的下方,当气缸一504开启时,气缸一504带动移动板505上移,定位柱506穿过法兰507到达定位孔305内,起到固定传送板304的作用。此时气缸一504满行程处磁性开关一感应到活塞位置时,反馈信号到plc控制器。

68.步骤四,plc控制器控制关闭气缸一504,开启气缸二908,气缸二908推动夹具固定座910,带动夹紧装置8下移,当气缸二908满行程处磁性开关一感应到活塞位置时,反馈信号到plc控制器。

69.步骤五,plc控制器控制关闭气缸二908,开启电机二807,电机二807正转带动金属座801旋转,使得滑轨803在弧形通孔804内运动,由于金属块802的限制下,滑轨803仅能沿滑轨803的长度方向运动,带动夹块806夹紧工件。

70.步骤六,当夹块806夹紧工件后,plc控制器控制开启旋转气缸902,关闭电机二807,旋转气缸902旋转,带动工件到达下一工序。

71.步骤七,当旋转气缸902旋转完毕后,电机二807反转松开工件,同时旋转气缸902回转到初始位置,开启气缸二908回缩活塞,气缸二908零行程处的磁性开关二感应到活塞位置,反馈信号到plc控制器。

72.步骤八,plc控制器控制开启气缸一504,且反转电机一306,关闭气缸二908。气缸一504回缩定位柱506,电机一306带动传送带301回转,传送带301带动传送板304回移到限位装置2处,等待下一工件的传送。

73.步骤九,当下一工件到达时,循环上述程序。

74.实施例2

75.如图2所示,实施例2与实施例1之间的区别在于在保留实施例1的基础上,运输装置6还包括安装在支架1两侧的滚轮11,所述滚轮11与所述传送板304的两侧面接触,以便于传送板304的移动,且限制传送板304的移动路线,避免被其它物体干扰。

76.本实施例的工作原理与实施例1相同。

77.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。