1.本实用新型涉及镭雕、检测及包装设备技术领域,尤其涉及一种双面镭雕检测及包装设备。

背景技术:

2.镭雕机是一种利用镭射光束在产品上雕刻印记的设备,当物质瞬间吸收镭射光后产生物理或化学反应,从而刻痕迹或是显示出图案或是文字,所以镭雕机又称为激光打标机、激光雕刻机。

3.产品在进行镭雕后通常还需要通过送料线送入检测工位对产品的表面缺陷进行检测,目前常规的是采用ccd相机、透镜部件和照明部件结合的检测装置来对产品表面进行照相,然后后台进行对比。

4.批量化的工件在激光打标后需要经过严格的品质检测和分拣包装,目前在工件的镭雕、检测和包装环节都需要耗费大量的人工,由于人工效率低,成本高,出错概率高,因此需对镭雕、检测和包装环节工艺进行优化,以减少人工及设备成本,提高效率,降低出错率。

技术实现要素:

5.本实用新型的目的在于对镭雕、检测和包装环节的工艺和设备进行整合优化,提供一种双面镭雕检测及包装设备,能够实现批量化弧面工件的双面镭雕工艺,批量化弧面工件镭雕后的ccd检测工艺、批量化弧面工件镭雕和检测后的转载包装工艺。

6.为了达到上述目的,本实用新型提供的技术方案为:一种双面镭雕检测及包装设备,包括双面镭雕及检测铝型材机架、上部镭雕机构、下部镭雕机构、搬运机构、ccd检测机构、载具放置工位、载具回流输送机构、包装铝型材机架、机械手搬运机构、载盘自动上料机构、定位顶升机构、载盘下料输送机构、报警蜂鸣器、触摸屏,所述载具放置工位依次包括人工载具上料工位、上部镭雕工位、下部镭雕工位、ccd检测工位、转运工位;所述搬运机构包括镭雕搬运机构和ccd 检测搬运机构,镭雕搬运机构设置在靠近人工载具上料工位,镭雕搬运机构搬运侧前方设置有载具上料工位、上部镭雕工位、下部镭雕工位;上部镭雕机构设置在上部镭雕工位上方;下部镭雕机构设置在下部镭雕工位下方;ccd检测搬运机构设置在下部镭雕工位侧,与镭雕搬运机构串联配合,ccd检测搬运机构前方设置有ccd检测工位、转运工位;载具回流输送机构设置在靠近人工载具下料位;载盘自动上料机构设置在靠近转运工位侧;机械手搬运机构设置在载具回流输送机构运行方向开始侧,并与载盘自动上料机构配合;载盘下料输送机构设置在载盘自动上料机构和机械手搬运机构之间;并与机械手搬运机构配合;定位顶升机构设置在载具回流输送机构运行方向开始侧下方。

7.所述的上部镭雕机构和下部镭雕机构均为成套分体式激光打标机,包括升降轴、行程立柱、激光器、振镜、场镜、工控机,行程立柱与升降轴一体化安装,垂直固定在双面镭雕及检测铝型材机架的底板上方和下方,激光器、振镜、场镜固定安装在升降轴滑动块上,可随着升降轴滑动块上下移动调节距离,上部镭雕机构振镜、场镜位于上部镭雕工位正上

方,下部镭雕机构的振镜、场镜位于下部镭雕工位正下方,所述的上部镭雕机构和下部镭雕机构分别在上部镭雕工位、下部镭雕工位对载具内的弧面磁钢进行定位、激光打标。

8.所述的搬运机构包括模组支架、伺服模组、模组安装块、气缸固定滑板、定位气缸、抓取气缸、夹爪,模组支架固定安装在双面镭雕及检测铝型材机架大底板上,伺服模组水平安装在模组支架上,模组安装块固定安装在伺服模组滑块上,气缸固定滑板定位安装在模组安装块上,定位气缸垂直定位安装在气缸固定滑板上,抓取气缸定位安装在定位气缸末端,抓取气缸可随着定位气缸上下移动,夹爪固定在抓取气缸两侧,定位气缸、抓取气缸、夹爪构成抓取结构,所述抓取结构相对于气缸固定滑板中心面两工位对称布置,所述镭雕搬运机构和ccd检测搬运机构两工位串联布置。

9.所述的载具放置工位包括载具固定支架、载具定位块、载具定位销钉,载具固定支架安装在双面镭雕及检测铝型材机架大底板上,位于搬运机构的抓取结构横向移动方向正下方,载具定位块和定位销钉均安装在载具固定支架上;载具放置工位一共五个工位,具体可分为载具上料工位、上部镭雕工位、下部镭雕工位、 ccd检测工位、转运工位。

10.所述的ccd检测机构包括安装导杆、上部镜头、上部光源、下部镜头、下部光源,安装导杆安装在机架大底板下方,上部镜头、上部光源安装在导杆上方,位于ccd检测工位正上方,下部镜头、下部光源安装在导杆下方,位于ccd检测工位正下方,所述的ccd检测机构在ccd检测工位对载具内打完标的磁钢进行上下两面拍照。

11.所述的载具回流输送机构包括第一支撑架、第一皮带输送带,载具回流输送机构固定安装在双面镭雕及检测铝型材机架大底板上,位于载具放置工位前方,镭雕机构的行程立柱和ccd检测机构的安装导杆均位于载具放置工位和载具回流输送机构之间,所述的载具回流输送机构可将空载盘输送到人工载盘上料位。

12.所述的机械手搬运机构包括成套scara机器人、机器人安装座、吸盘取料机构,机器人安装座固定安装在包装铝型材机架大底板上,位于载具回流输送机构运行方向开始侧,scara机器人定位安装在机器人安装座上,吸盘取料机构安装在花键轴下限位末端,吸盘取料机构包括磁钢吸取侧和载具吸取侧,均采用真空吸取结构,分别对打标好后的磁钢进行真空吸取包装和将空载盘真空吸取放置于载具回流输送机构。

13.所述的载盘下料输送机构包括第二支撑架、第二皮带输送带,载盘下料输送机构固定安装在包装铝型材机架大底板上。

14.所述的定位顶升机构包括顶升支架、顶升气缸、顶升导杆、顶升板,顶升支架安装在包装铝型材机架大底板上,位于载盘下料输送机构运行方向开始侧下方,顶升气缸、顶升导杆安装在顶升支架上,顶升板与顶升气缸、顶升导杆定位安装,并相互配合进行上下顶升载盘,所述的定位顶升机构将空载盘定位顶升,配合机械手搬运机构,将打标后的磁钢进行装盘。

15.所述的载盘自动上料机构包括上料支架、脱料气缸结构、载盘挡板、推料气缸结构、顶升载盘气缸结构、吸附载盘气缸结构,上料支架安装在包装铝型材机架大底板上,与定位顶升机构并排布置,脱料气缸结构安装在上料支架两侧,载盘挡板安装在上料支架顶板四角,推料气缸结构安装在上料支架底板上,顶升载盘气缸结构安装在上料支架底板四角,吸附载盘气缸结构安装在上料支架两侧,与脱料气缸结构并行布置,脱料气缸结构、推料气缸结构、顶升载盘气缸结构、吸附载盘气缸结构相互配合,可将堆叠载盘分离,再由推

料气缸结构将载盘推至定位顶升机构处。

16.优选地,所述的机械手搬运机构的吸盘取料机构包括磁钢吸取侧和载盘吸取侧,分别对打标好后的磁钢进行真空吸取包装和将空载盘真空吸取放置于载具回流输送机构。

17.优选地,所述的载盘自动上料机构,在人工将堆叠载盘进行上料后,通过脱料气缸结构、推料气缸结构、顶升载盘气缸结构、吸附载盘气缸结构相互配合,分离堆叠载盘,并将最下层的空载盘推送至定位顶升机构处。

18.采用本实用新型提供的技术方案,与现有技术相比,具有如下有益效果:

19.搬运机构的伺服模组可提供足够的定位精度和重复定位精度,低惯量的伺服电机可保证足够的反应动作速度,配合双工位抓取结构,可达到设计所需要的节拍时间;搬运机构的抓取结构依靠载具销钉定位及两边缺口进行夹爪抓取,也有定位缓冲压紧载具内磁钢的作用。

20.机械手搬运机构采用成套scara机器人,可以在高速运行时承担较高负载,也满足项目精度要求。

21.综上,本实用新型提供了一种双面镭雕检测及包装设备,该镭雕、检测、包装设备可实现工件的大批量、连续、快速、准确、稳定的镭雕/检测/包装工艺的自动化,同时对具体设备功能进行整合,减少成本投入,人工只负责载具上料及载盘下料,提高设备效率,减少人工成本投入,降低出错率。

附图说明

22.下面结合附图和实施例对本实用新型进一步说明:

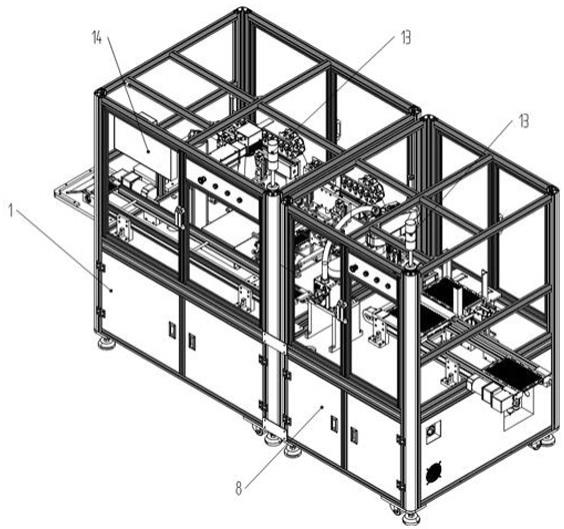

23.图1为本实用新型实施例中整机的结构示意图;

24.图2为本实用新型实施例中整机的结构俯视图;

25.图3为本实用新型实施例中上、下部镭雕机构的结构示意图;

26.图4为本实用新型实施例中搬运机构的结构示意图;

27.图5为本实用新型实施例中载具放置工位的结构示意图;

28.图6为本实用新型实施例中ccd检测机构的结构示意图;

29.图7为本实用新型实施例中载具回流输送机构的结构示意图;

30.图8为本实用新型实施例中机械手搬运机构的结构示意图;

31.图9为本实用新型实施例中载盘下料输送机构、定位顶升机构和载盘自动上料机构的结构示意图;

32.图示说明:1-双面镭雕及检测铝型材机架,2-上部镭雕机构,3-下部镭雕机构,41-镭雕搬运机构,42-ccd检测搬运机构,5-ccd检测机构,6-载具放置工位,7-载具回流输送机构,8-包装铝型材机架,9-机械手搬运机构,10-载盘自动上料机构,11-定位顶升机构,12-载盘下料输送机构,13-报警蜂鸣器,14-触摸屏,201/301-升降轴,202/302-行程立柱,203/303-激光器,204/304-振镜,205/305

‑ꢀ

场镜,401-模组支架,402-伺服模组,403-模组安装块,404-气缸固定滑板,405

‑ꢀ

定位气缸,406-抓取气缸,407-夹爪,601-载具固定支架,602-载具定位块,603

‑ꢀ

载具定位销钉,501-安装导杆,502-上部镜头,503-上部光源,504下部镜头,505

‑ꢀ

下部光源,701-第一支撑架,702-第一皮带输送带,901-成套scara机器人,902

‑ꢀ

机器人安装座,903-吸盘取料机构,1001-上料支架,1002-脱料气缸结构,1003

‑ꢀ

载盘挡板,

1004-推料气缸结构,1005-顶升载盘气缸结构,1006-吸附载盘气缸结构,1101-顶升支架,1102-顶升气缸,1103-顶升导杆,1104顶升板,1201-第二支撑架,1202-第二皮带输送带。

具体实施方式

33.为进一步了解本实用新型的内容,结合实施例对本实用新型作详细描述,以下实施例用于说明本实用新型,但不用来限制本实用新型的范围。

34.结合附图1、2所示,一种双面镭雕检测及包装设备,包括双面镭雕及检测铝型材机架1、上部镭雕机构2、下部镭雕机构3、搬运机构4、ccd检测机构5、载具放置工位6、载具回流输送机构7、包装铝型材机架8、机械手搬运机构9、载盘自动上料机构10、定位顶升机构11、载盘下料输送机构12、报警蜂鸣器13、触摸屏14,其中,载具放置工位6依次包括人工载具上料工位、上部镭雕工位、下部镭雕工位、ccd检测工位、转运工位;搬运机构包括镭雕搬运机构41和ccd 检测搬运机构42,镭雕搬运机构42设置在靠近人工载具上料工位,镭雕搬运机构搬运侧前方设置有载具上料工位、上部镭雕工位、下部镭雕工位;上部镭雕机构2设置在上部镭雕工位上方;下部镭雕机构3设置在下部镭雕工位下方;ccd 检测搬运机构42设置在下部镭雕工位侧,与镭雕搬运机构41串联配合,ccd检测搬运机构42前方设置有ccd检测工位、转运工位;载具回流输送机构7设置在靠近人工载具下料位;载盘自动上料机构10设置在靠近转运工位侧;机械手搬运机构9设置在载具回流输送机构7运行方向开始侧,并与载盘自动上料机构 10配合;载盘下料输送机构12设置在载盘自动上料机构10和机械手搬运机构9 之间;并与机械手搬运机构9配合;定位顶升机构11设置在载具回流输送机构 7运行方向开始侧下方。

35.所述的上部镭雕机构2和下部镭雕机构3均为成套分体式激光打标机,包括升降轴201/301、行程立柱202/302、激光器203/303、振镜204/304、场镜205/305,行程立柱202/302与升降轴201/301一体化安装,垂直固定在双面镭雕及检测铝型材机架1的底板上方和下方,激光器203/303、振镜204/304、场镜205/305固定安装在升降轴201/301滑动块上,可随着升降轴201/301滑动块上下移动调节距离。上部镭雕机构振镜204、场镜205位于上部镭雕工位正上方,下部镭雕机构的振镜304、场镜305位于下部镭雕工位正下方,所述的上部镭雕机构2和下部镭雕机构3分别在上部镭雕工位、下部镭雕工位对载具内的弧面磁钢进行定位、激光打标。

36.所述的搬运机构包括模组支架401、伺服模组402、模组安装块403、气缸固定滑板404、定位气缸405、抓取气缸406、夹爪407,模组支架401固定安装在双面镭雕及检测铝型材机架1大底板上,伺服模组402水平安装在模组支架 401上,模组安装块403固定安装在伺服模组402滑块上,气缸固定滑板404定位安装在模组安装块403上,定位气缸405垂直定位安装在气缸固定滑板404 上,抓取气缸406定位安装在定位气缸405末端,抓取气缸406可随着定位气缸 405上下移动,夹爪407固定在抓取气缸406两侧,抓取结构(定位气缸405、抓取气缸406、夹爪407)相对于气缸固定滑板404中心面两工位对称布置,搬运机构4两工位串联布置。所述的搬运机构的抓取结构依靠载具销钉定位及两边缺口进行夹爪抓取,也有定位缓冲压紧载具内磁钢的作用。

37.所述的载具放置工位6包括载具固定支架601、载具定位块602、载具定位销钉603,载具固定支架601安装在双面镭雕及检测铝型材机架1大底板上,位于搬运机构的抓取结构

横向移动方向正下方,载具定位块602和定位销钉603 均安装在载具固定支架601上;载具放置工位一共五个工位,具体可分为载具上料工位、上部镭雕工位、下部镭雕工位、ccd检测工位、转运工位。

38.所述的ccd检测机构5包括安装导杆501、上部镜头502、上部光源503、下部镜头504、下部光源505,安装导杆501安装在机架1大底板下方,上部镜头502、上部光源503安装在导杆501上方,位于ccd检测工位正上方,下部镜头504、下部光源505安装在导杆501下方,位于ccd检测工位正下方,所述的ccd检测机构在ccd检测工位对载具内打完标的磁钢进行上下两面拍照。

39.所述的载具回流输送机构7包括第一支撑架701、第一皮带输送带702,载具回流输送机构7固定安装在双面镭雕及检测铝型材机架1大底板上,位于载具放置工位6前方,镭雕机构的行程立柱202/302和ccd检测机构的安装导杆501 均位于载具放置工位6和载具回流输送机构7之间,所述的载具回流输送机构可将空载盘输送到人工载盘上料位。

40.所述的机械手搬运机构9包括成套scara机器人901、机器人安装座902、吸盘取料机构903,机器人安装座902固定安装在包装铝型材机架8大底板上,位于载具回流输送机构7运行方向开始侧,scara机器人901定位安装在机器人安装座902上,吸盘取料机构903安装在花键轴下限位末端,吸盘取料机构 903包括磁钢吸取侧和载具吸取侧,均采用真空吸取结构。

41.所述的载盘下料输送机构12包括第二支撑架1201、第二皮带输送带1202,载盘下料输送机构12固定安装在包装铝型材机架8大底板上。所述的载盘下料输送机构可将满盘后的磁钢载盘输送到人工载盘下料位。

42.所述的定位顶升机构11包括顶升支架1101、顶升气缸1102、顶升导杆1103、顶升板1104,顶升支架1101安装在包装铝型材机架8大底板上,位于载盘下料输送机构12运行方向开始侧下方,顶升气缸1102、顶升导杆1103安装在顶升支架1101上,顶升板1104与顶升气缸1102、顶升导杆1103定位安装,并相互配合进行上下顶升载盘。

43.所述的载盘自动上料机构10包括上料支架1001、脱料气缸结构1002、载盘挡板1003、推料气缸结构1004、顶升载盘气缸结构1005、吸附载盘气缸结构1006,上料支架1001安装在包装铝型材机架8大底板上,与定位顶升机构11并排布置,脱料气缸结构1002安装在上料支架1001两侧,载盘挡板1003安装在上料支架 1001顶板四角,推料气缸结构1004安装在上料支架1001底板上,顶升载盘气缸结构1005安装在上料支架1001底板四角,吸附载盘气缸结构1006安装在上料支架1001两侧,与脱料气缸结构1002并行布置,脱料气缸结构1002、推料气缸结构1004、顶升载盘气缸结构1005、吸附载盘气缸结构1006相互配合,可将堆叠载盘分离,再由推料气缸结构1004将载盘推至定位顶升机构11处。

44.载盘自动上料机构在人工将堆叠载盘进行上料后,通过脱料气缸结构、推料气缸结构、顶升载盘气缸结构、吸附载盘气缸结构相互配合,分离堆叠载盘,并将最下层的空载盘推送至定位顶升机构处。

45.一个完整的若干数量磁钢的双面镭雕/检测/包装过程包括如下步骤:

46.1.人工将装满若干数量磁钢的载具放置在载具上料工位。

47.2.靠近人工上料侧的搬运机构41带动一侧抓取结构(定位气缸405、抓取气缸 406、夹爪407)将载具抓取、放置在上部镭雕工位,进行上部激光打标。

48.3.靠近人工上料侧的搬运机构4带动另一侧抓取结构(定位气缸405、抓取气缸406、夹爪407)将载具抓取、放置在下部镭雕工位,进行下部激光打标。

49.4.远离人工上料侧的搬运机构42带动一侧抓取结构(定位气缸405、抓取气缸 406、夹爪407)将载具抓取、放置在ccd检测工位,对载具内工件的上下镭雕面进行拍照。

50.5.远离人工上料侧的搬运机构42带动另一侧抓取结构(定位气缸405、抓取气缸406、夹爪407)将载具抓取、放置在转运工位。

51.6.人工将堆叠的空载盘放置于载盘自动上料机构10后,通过脱料气缸结构 1002、推料气缸结构1004、顶升载盘气缸结构1005、吸附载盘气缸结构1006 相互配合,分离堆叠载盘,并将最下层的空载盘推送至定位顶升机构11。

52.7.定位顶升机构11将空载盘定位顶升后,机械手搬运机构9带动吸盘取料机构903的磁钢吸取侧将转运工位载具内的若干数量镭雕、检测完毕的磁钢吸取、放置在定位顶升机构11的空载盘内。待载盘堆码满后,载盘下料输送机构12将载盘输送到人工下料处。

53.8.机械手搬运机构9带动吸盘取料机构903的载具吸取侧将转运工位的空载具吸取、放置在载具回流输送机构7,空载具输送至人工上料处。

54.以上结合实施例对本实用新型进行了详细说明,但所述内容仅为本实用新型的较佳实施例,不能被认为用于限定本实用新型的实施范围。凡依本实用新型申请范围所作的均等变化与改进等,均应仍属于本实用新型的专利涵盖范围之内。