1.本实用新型涉及瓶盖加工装置,尤其是一种瓶盖批量夹持式出料装置。

背景技术:

2.酒瓶瓶盖成型是在数控机床上注塑成型。由于设备本身原因,酒瓶瓶盖脱模困难,需要通过辅助设备夹取出来。由于某些瓶盖需要采取夹持取出的方式,而现有的夹取设备一般只能夹取一排或单个,不能批量夹取;另外,现有的夹具只具有简单的夹取、松开功能,而实际工况是需要夹取后放入集装筐中。

技术实现要素:

3.本实用新型所要解决的技术问题是提供一种瓶盖批量夹持式出料装置,可批量夹取并将夹取的瓶盖顺利转移到一侧的集装筐内。

4.为解决上述技术问题,本实用新型所采用的技术方案是:

5.一种瓶盖批量夹持式出料装置,包括支架,支架固定在数控机床顶端;所述支架上端安装有第一滑轨、皮带传送机构,第一滑座滑动设置在第一滑轨上并通过皮带传送机构驱动前后移动;第一滑座一侧固定有悬臂,悬臂上设有第二滑轨,第二滑座滑动设置在第二滑轨上并通过第一气缸驱动前后移动;第二滑座上安装有第二气缸,第二气缸的输出端与翻转机构连接,翻转机构带动夹具翻转。

6.所述翻转机构包括壳体,壳体内固定有第三气缸,第三气缸输出端与导向柱连接,导向柱侧壁嵌有齿条,齿条与齿轮啮合,齿轮固定在转轴上,转轴可转动安装在壳体两端的侧壁上;所述转轴通过连接板与夹具固定连接。

7.所述壳体上安装有导向槽轮,导向槽轮与导向柱配合并对导向柱导向。

8.所述夹具包括安装板,安装板上左右对称布置有第四气缸、第五气缸,第四气缸与左夹板组件连接,第五气缸与右夹板组件连接,左夹板组件、右夹板组件相互配合并对阵列布置的瓶盖进行夹持。

9.所述左夹板组件、右夹板组件均包括纵梁,纵梁上沿长度方向均匀分布有多个横梁。

10.本实用新型一种瓶盖批量夹持式出料装置,具有以下技术效果:

11.1)、通过采用直角坐标系机械手臂,利用该机械手臂使得夹具可自由进出数控机床并方便对瓶盖实现夹取。

12.2)、通过在安装板上设置可相对夹持的左夹板组件、右夹板组件,并利用两组第四气缸、第五气缸完成夹持或松开,由于左夹板组件、右夹板组件中的横梁通过纵梁连接并间隔布置,因此可批量同步动作,完成瓶盖的批量夹持动作。

13.3)、在夹具与机械手臂之间安装有翻转机构,这样可使得后期落筐时,瓶盖全部朝下落入集装筐,实现快速落料。

附图说明

14.下面结合附图和实施例对本实用新型作进一步说明:

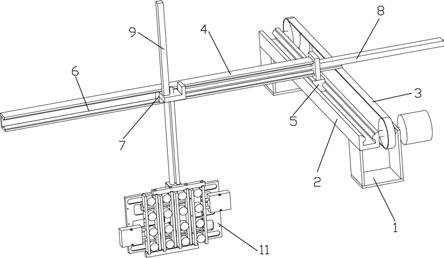

15.图1为本实用新型的结构示意图。

16.图2为本实用新型的局部结构示意图。

17.图3为本实用新型中夹具处的局部结构示意图。

18.图4为本实用新型中翻转机构处的局部结构示意图。

19.图5为本实用新型中夹具的结构示意图。

20.图6为本实用新型中夹具的局部结构示意图。

21.图7为本实用新型中夹具夹持瓶盖的状态示意图。

22.图8为本实用新型中翻转机构的初始状态示意图。

23.图9为本实用新型中翻转机构翻转状态示意图。

24.图中:支架1,第一滑轨2,皮带传送机构3,悬臂4,滑块5,第二滑轨6,第二滑座7,第一气缸8,第二气缸9,翻转机构10,夹具11,瓶盖12,壳体10-1,第三气缸10-2,导向槽轮10-3,导向柱10-4,齿条10-5,齿轮10-6,转轴10-7,连接板10-8,安装板11-1,第四气缸11-2,第五气缸11-3,左夹板组件11-4,右夹板组件11-5,纵梁11-6,横梁11-7。

具体实施方式

25.如图1所示,一种瓶盖批量夹持式出料装置,包括支架1,支架1通过螺栓固定在数控机床顶端。所述支架1上端安装有第一滑轨2、皮带传送机构3,第一滑轨2、皮带传送机构3二者平行设置且皮带传送机构3通过电机驱动。

26.如图1-2所示,第一滑座5滑动设置在第一滑轨2上,第一滑座5一端通过连接板与皮带传送机构3的皮带固定连接。当电机驱动皮带传送机构3运行时,第一滑座5沿第一滑轨2前后移动。第一滑座5一侧固定有悬臂4,悬臂4上沿长度方向设有第二滑轨6,第二滑座7滑动设置在第二滑轨6。在第一滑座5另一侧固定安装有第一气缸8,第一气缸8的活塞与第二滑座7连接。当驱动第一气缸8时,第二滑座7左右移动。第二滑座7上安装有第二气缸9,第二气缸9的输出端与翻转机构10连接,当第二气缸9伸缩时,翻转机构10进行上下移动。而翻转机构10输出端连接有夹具11,翻转机构10带动夹具11翻转。

27.如图3-4所示(为方便观察,壳体10-1去掉了一侧的侧板),所述翻转机构10包括壳体10-1,壳体10-1为倒u型。在壳体10-1内固定有第三气缸10-2,第三气缸10-2的输出端与导向柱10-4连接,导向柱10-4侧壁嵌有齿条10-5,齿条10-5与齿轮10-6啮合。齿轮10-6固定在转轴10-7上,转轴10-7通过轴承可转动安装在壳体10-1两端的侧壁上;所述转轴10-7上另外固定连接板10-8,连接板10-8另一端与夹具11固定连接。这样当第三气缸10-2进行伸缩时,齿轮10-6在齿条10-5的作用下发生转动;由于齿轮10-6、连接板10-8及夹具11固定成整体,因此,夹具11会随齿轮10-6发生转动,从而实现翻转。

28.如图8-9所示,这里第三气缸10-2主要通过收缩,使得夹具11顺时针转动,当转动90度后,夹具11松开,这样方便快速卸料。

29.所述壳体10-1上安装有导向槽轮10-3,导向槽轮10-3与导向柱10-4配合并对导向柱10-4导向。这样保证导向柱10-4上下移动的稳定性。

30.如图5-6所示,所述夹具11包括安装板11-1,安装板11-1上左右对称布置有行程相

同的第四气缸11-2、第五气缸11-3,第四气缸11-2与左夹板组件11-4连接,第五气缸11-3与右夹板组件11-5连接。左夹板组件11-4、右夹板组件11-5均包括纵梁11-6,纵梁11-6上沿长度方向均匀分布有多个横梁11-7。

31.如图7所示,左夹板组件11-4、右夹板组件11-5中的横梁11-7一一对应,且二者之间形成夹持区间。当需要对瓶盖12进行夹持时,第四气缸11-2、第五气缸11-3同时伸出,位于左夹板组件11-4、右夹板组件11-5的两横梁11-7之间的瓶盖12即可被夹紧。

32.上述装置中何时位置安装有光电开关和控制箱,光电开关用于检测各个移动部件是否到达既定位置,并通过控制器控制相应的驱动设备动作。

33.工作原理及过程:当瓶盖12注塑成型,数控机床的模具分离后,本装置开始工作。首先皮带传送机构3启动,使得悬臂4及悬臂4上的夹具11向前移动到既定位置。随后第一气缸8收缩带动夹具11向右移动到既定位置。第二气缸9伸出,使得夹具11下移动到与瓶盖12正对的位置;随后皮带传送机构3启动,使得夹具11向后移动,并使得瓶盖12位于相邻横梁11-7之间。第四气缸11-2、第五气缸11-3同时伸出,横梁11-7对瓶盖12夹紧。皮带传送机构3启动,夹具11向前移动,使瓶盖12脱离模具。随后,第二气缸9收缩,第一气缸8伸出,夹具11移出数控机床。随后翻转机构10动作,夹具11 翻转90度后,瓶盖12均朝下,第四气缸11-2、第五气缸11-3同时松开,瓶盖12掉入集装筐。随后该设备复位等待下一次取料。