1.本实用新型涉及自动化技术领域,尤其涉及一种通用型的载具自动分盘及叠盘装置。

背景技术:

2.随着自动化技术的快速发展,自动化设备在不同领域的应用范围正在逐渐深入。而对于摄像头小片丝印摆盘的技术领域中,目前常规的做法依然采用人工手动摆盘的方式,即人工将治具上的摄像头小片用镊子一个一个夹起来放入载具的产品槽中,然后再将装满产品的产品载具一盘一盘叠起来,此作业流程效率较低、劳动强度大、摆盘模式单一、摆盘所需人工成本较高,不适用于现代自动化生产进程。

技术实现要素:

3.本实用新型的目的是提供一种通用型的载具自动分盘及叠盘装置,该装置设有载具上料机构、载具收料机构和载具传送机构,可实现载具的全自动化上料、传送及收料工序,自动化程度高、工作效率高,且可降低人工成本,同时,该装置不仅适用于摄像头小片丝印摆盘领域中,还可适用于其他需要将载具自动化上下料的领域中,通用性强。

4.为实现上述目的,采用以下技术方案:

5.一种通用型的载具自动分盘及叠盘装置,包括安装平台、安装于安装平台上的载具传送机构、布置于载具传送机构一端的载具上料机构、布置于载具传送机构另一端的载具收料机构,以及位于载具传送机构一侧的上料移载机构;所述载具传送机构包括两平行间隔布置于安装平台上的载具传送架、安装于载具传送架上的载具传送带模组,以及用于驱动载具传送带模组运转的载具传送电机;两所述载具传送架之间还安装有若干载具阻挡机构,载具阻挡机构用于将载具传送带模组传送的载具阻挡限位,以便上料移载机构将物料移载至载具上。

6.进一步地,所述载具阻挡机构包括布置于两载具传送架之间的阻挡安装座、安装于阻挡安装座上的阻挡升降气缸、与阻挡升降气缸的输出轴连接的阻挡升降块,以及安装于阻挡升降块上的若干阻挡升降杆。

7.进一步地,所述载具上料机构包括上料顶升机构、两载具分盘机构;所述上料顶升机构布置于两载具传送架之间的一端,两载具分盘机构分别位于载具传送机构的一侧;所述上料顶升机构上还层叠设有若干空的载具,载具分盘机构用于与上料顶升机构相互配合,以将载具逐一分盘至载具传送带模组上。

8.进一步地,所述载具分盘机构包括布置于载具传送机构一侧的第一顶升气缸、与第一顶升气缸的输出轴连接的第一平移气缸,以及与第一平移气缸的输出轴连接的分盘板;所述分盘板朝向载具传送架的一侧还设有若干分盘插块,且每一载具的两端与分盘插块对应处还开设有若干分盘插槽。

9.进一步地,所述载具上料机构还包括靠近载具传送架布置的导向支柱,以及安装

于导向支柱上的若干导向板。

10.进一步地,所述载具收料机构包括收料顶升机构、两载具承载机构;所述收料顶升机构布置于两载具传送架之间的一端,两载具承载机构分别布置于载具传送机构的一侧;所述收料顶升机构用于将载具传送带模组上装载有物料的载具逐一顶升至载具承载机构上。

11.进一步地,所述载具承载机构包括承载安装座、承载托板;所述承载安装座布置于载具传送机构的一侧,且承载安装座的一侧还开设有承载缺口,且承载缺口内还水平设有承载平台;所述承载托板布置于承载平台上,且承载托板的两端与承载缺口的两侧内壁旋转连接;所述承载托板的两端还均设有扭簧,收料顶升机构用于将载具逐一顶升至承载托板上。

12.采用上述方案,本实用新型的有益效果是:

13.该装置设有载具上料机构、载具收料机构和载具传送机构,可实现载具的全自动化上料、传送及收料工序,自动化程度高、工作效率高,且可降低人工成本,同时,该装置不仅适用于摄像头小片丝印摆盘领域中,还可适用于其他需要将载具自动化上下料的领域中,通用性强。

附图说明

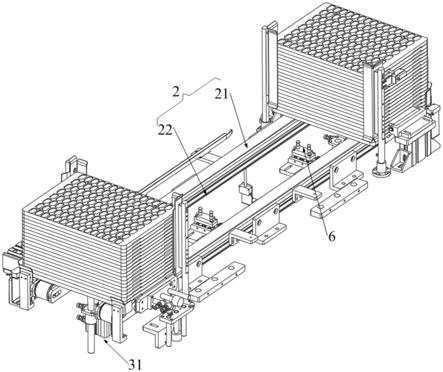

14.图1为本实用新型的立体图;

15.图2为图1的a处局部放大示意图;

16.图3为本实用新型的载具传送机构的立体图;

17.图4为图3的另一视角的立体图;

18.其中,附图标识说明:

19.1—安装平台;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2—载具传送机构;

20.3—载具上料机构;

ꢀꢀꢀꢀꢀꢀꢀꢀ

4—载具收料机构;

21.5—上料移载机构;

ꢀꢀꢀꢀꢀꢀꢀꢀ

6—载具阻挡机构;

22.21—载具传送架;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

22—载具传送带模组;

23.31—上料顶升机构;

ꢀꢀꢀꢀꢀꢀꢀ

32—第一顶升气缸;

24.33—第一平移气缸;

ꢀꢀꢀꢀꢀꢀꢀ

34—分盘板;

25.35—分盘插块;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

36—分盘插槽;

26.37—导向支柱;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

38—导向板;

27.41—承载安装座;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

42—承载托板。

具体实施方式

28.以下结合附图和具体实施例,对本实用新型进行详细说明。

29.参照图1至4所示,本实用新型提供一种通用型的载具自动分盘及叠盘装置,包括安装平台1、安装于安装平台1上的载具传送机构2、布置于载具传送机构2一端的载具上料机构3、布置于载具传送机构2另一端的载具收料机构4,以及位于载具传送机构2一侧的上料移载机构5;所述载具传送机构2包括两平行间隔布置于安装平台1上的载具传送架21、安装于载具传送架21上的载具传送带模组22,以及用于驱动载具传送带模组22运转的载具传

送电机;两所述载具传送架21之间还安装有若干载具阻挡机构6,载具阻挡机构6用于将载具传送带模组22传送的载具阻挡限位,以便上料移载机构5将物料移载至载具上。

30.其中,所述载具阻挡机构6包括布置于两载具传送架21之间的阻挡安装座、安装于阻挡安装座上的阻挡升降气缸、与阻挡升降气缸的输出轴连接的阻挡升降块,以及安装于阻挡升降块上的若干阻挡升降杆;所述载具上料机构3包括上料顶升机构31、两载具分盘机构;所述上料顶升机构31布置于两载具传送架21之间的一端,两载具分盘机构分别位于载具传送机构2的一侧;所述上料顶升机构31上还层叠设有若干空的载具,载具分盘机构用于与上料顶升机构31相互配合,以将载具逐一分盘至载具传送带模组22上。

31.所述载具分盘机构包括布置于载具传送机构2一侧的第一顶升气缸32、与第一顶升气缸32的输出轴连接的第一平移气缸33,以及与第一平移气缸33的输出轴连接的分盘板34;所述分盘板34朝向载具传送架21的一侧还设有若干分盘插块35,且每一载具的两端与分盘插块35对应处还开设有若干分盘插槽36;所述载具上料机构3还包括靠近载具传送架21布置的导向支柱37,以及安装于导向支柱37上的若干导向板38;所述载具收料机构4包括收料顶升机构、两载具承载机构;所述收料顶升机构布置于两载具传送架21之间的一端,两载具承载机构分别布置于载具传送机构2的一侧;所述收料顶升机构用于将载具传送带模组22上装载有物料的载具逐一顶升至载具承载机构上;所述载具承载机构包括承载安装座41、承载托板42;所述承载安装座41布置于载具传送机构2的一侧,且承载安装座41的一侧还开设有承载缺口,且承载缺口内还水平设有承载平台;所述承载托板42布置于承载平台上,且承载托板42的两端与承载缺口的两侧内壁旋转连接;所述承载托板42的两端还均设有扭簧,收料顶升机构用于将载具逐一顶升至承载托板42上。

32.本实用新型工作原理:

33.继续参照图1至4所示,本实施例中,上料移载机构5的数量设置为两个,上料移载机构5包括四轴机械臂,以及安装于四轴机械臂上的真空吸嘴组件(四轴机械臂可驱动真空吸嘴组件做x轴、y轴、z轴及r轴运动);载具阻挡机构6也设置为两个,均位于两载具传送架21之间,用于将载具传送带模组22传送的空载具阻挡限位,以便四轴机械臂驱动真空吸嘴组件将外部的物料(本实施例中,该物料为摄像头小片丝印)移载至载具的产品槽内,设置了两组载具阻挡机构6和两组上料移载机构5,可提高工作效率;此外,该实施例中,上料顶升机构31和收料顶升机构均包括载具顶升气缸,以及与载具顶升气缸的输出轴连接的载具顶升板,若干载具层叠布置于载具顶升板上,具体地,本实用新型的工作流程如下:

34.1)人工或外部移载机构将若干空的载具层叠布置于上料顶升机构31的载具顶升板上(导向支柱37上的导向板38可在放载具时,对其进行导向);

35.2)第一顶升气缸32与第一平移气缸33相互配合,驱动分盘插块35插设至位于载具顶升板上处于倒数第二层的载具的分盘插槽36内;

36.3)随后,载具顶升气缸驱动载具顶升板下降,使得位于载具顶升板上处于最底层的载具与其他载具分离,并在其继续下降后,落至于载具传送带模组22上;

37.4)载具传送电机驱动载具传送带模组22运转,当载具传送至上料工位(载具阻挡机构6处),阻挡升降气缸驱动阻挡升降杆上升,以将载具阻挡限位;

38.5)上料移载机构5将物料移载至载具上,待载具装满后,载具传送带模组22将载具继续传送至载具收料机构4处;

39.6)载具收料机构4的载具顶升气缸驱动载具顶升板上升,以将载具从载具传送带模组22上顶升分离至承载托板42上(承载托板42在向上顶升力驱动下,向上旋转一定角度后,在重力或扭簧的作用下,可恢复至水平状态,以便继续承载载具)。

40.以上仅为本实用新型的较佳实施例而已,并不用于限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。