1.本实用新型涉及汽车车身装配工装技术领域,尤其是涉及一种采用支架工装的翼子板安装结构。

背景技术:

2.前翼子板是一种遮盖车轮的车身外板,主要作用是防止汽车行驶过程中由于车轮转动卷起的砂石、泥浆进入车厢底部。传统的白车身结构中,将安装翼子板支架的上纵梁外板归属于前机舱,而安装发动机罩的连接板归属于侧围,翼子板支架与发动机罩无法形成尺寸关联,而前大灯定位在翼子板前端以及翼子板支架上,这导致大灯与发动机罩之间有一段很长的尺寸关联。因此,现有的一些改进:一种方法是,采用将翼子板固定到发动机罩铰链装置的固定板上的固定装置,这种方法虽然能够在尾端将翼子板和发动机罩直接关联,但是由于翼子板整体结构大且刚性不足,无法保证翼子板前端与发动机罩的关联性;另一种方法是采用翼子板前端可调支架,但是由于支架与发动机罩本身之间并没有尺寸关联,如果调整量不足,也无法吸收制造公差。由此导致,现有的白车身结构中,发动机罩与翼子板支架之间无可靠有效地尺寸关联,而导致大灯与发罩间隙面差匹配困难。

技术实现要素:

3.本实用新型的目的在于解决现有的白车身结构中,发动机罩与翼子板支架之间无可靠有效地尺寸关联,而导致大灯与发罩间隙面差匹配困难的缺点,提供一种采用支架工装的翼子板安装结构。

4.本实用新型解决其技术问题采用的技术方案是:一种采用支架工装的翼子板安装结构,包括发动机罩铰链、连接板、翼子板支架,以及将所述翼子板支架和所述发动机罩铰链安装至连接板上的支架工装,所述支架工装包括三组分别用于定位所述发动机罩铰链、所述连接板和所述翼子板支架的定位机构,三组分别用于夹持固定所述发动机罩铰链、所述连接板和所述翼子板支架的夹紧机构,以及将三组所述定位机构和三组所述夹紧机构连为一体的主体支架。

5.进一步地,所述定位机构包括由所述主体支架延伸至所述发动机罩铰链、或延伸至所述连接板、或延伸至所述翼子板支架处的一对连接杆,以及设置于一对所述连接杆上的主定位销和副定位销。

6.进一步地,所述夹紧机构包括由所述主体支架延伸至所述发动机罩铰链、或延伸至所述连接板、或延伸至所述翼子板支架处的固定部,设置于所述固定部上的固定块以及铰接于所述固定部上的夹紧块。

7.具体地,所述夹紧机构位于所述定位机构的所述主定位销和所述副定位销之间。

8.进一步地,所述翼子板支架包括支架本体、由所述支架本体延伸的与所述连接板固定连接的第一安装板和由所述支架本体延伸的与前大灯固定连接的第二安装板。

9.具体地,所述翼子板支架在所述第二安装板上设置有与所述主定位销匹配的第一

主定位孔,在所述支架本体上设置有与所述副定位销匹配的第一副定位腰孔。

10.具体地,所述翼子板支架在所述第一安装板上设置有一对用于与所述连接板固定的安装腰孔。

11.进一步地,所述连接板的中心处设置有与所述主定位销匹配的第二主定位孔,所述连接板在靠近所述翼子板支架一侧设置有与所述副定位销匹配的第二副定位腰孔。

12.进一步地,所述发动机罩铰链包括与所述连接板固定连接的三角支架以及与所述三角支架铰接的安装支架,所述发动机罩铰链的安装支架上设置有两个安装凸台,所述夹紧机构夹持于两个所述安装凸台的中间。

13.具体地,两个所述安装凸台上分别设置有与所述主定位销匹配的第三主定位孔和与所述副定位销匹配的第三副定位腰孔。

14.本实用新型所提供的一种采用支架工装的翼子板安装结构的有益效果在于:将翼子板支架和发动机罩铰链共用一个工装支架,使得翼子板支架和发动机罩铰链直接建立尺寸关联,使得翼子板的安装精度有翼子板支架决定,而前大灯定位在翼子板和翼子板支架上,进而将前大灯和发动机罩关联起来,有利于保证前大灯和发动机罩的间隙面差,并且前大灯y向直接定固定在翼子板支架上,使得前大灯y向的定位更为可靠。

附图说明

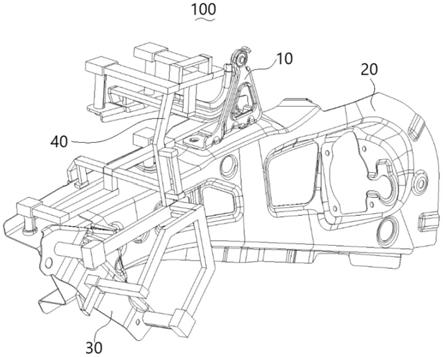

15.图1是本实用新型提供的一种采用支架工装的翼子板安装结构的立体结构示意图;

16.图2是本实用新型提供的一种采用支架工装的翼子板安装结构中支架工装的立体结构示意图;

17.图3是本实用新型提供的一种采用支架工装的翼子板安装结构中翼子板支架的立体结构示意图;

18.图4是本实用新型提供的一种采用支架工装的翼子板安装结构中连接板的立体结构示意图;

19.图5是本实用新型提供的一种采用支架工装的翼子板安装结构中发动机罩铰链的立体结构示意图。

20.图中:100-翼子板安装结构、10-发动机罩铰链、11-三角支架、12-安装支架、121-安装凸台、1211-第三主定位孔、1212-第三副定位腰孔、20-连接板、21-第二主定位孔、22-第二副定位腰孔、23-减重孔、30-翼子板支架、31-支架本体、311-第一副定位腰孔、32-第一安装板、321-安装腰孔、33-第二安装板、331-第一主定位孔、40-支架工装、41-定位机构、411-连接杆、412-主定位销、413-副定位销、42-夹紧机构、421-固定部、422-固定块、423-夹紧块、43-主体支架、431-把手。

具体实施方式

21.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

22.参见图1-图5,为本实用新型所提供的一种采用支架工装的翼子板安装结构100,

该安装结构100可以应用于具有翼子板和发动机罩的白车身安装使用,并将翼子板支架30和发动机罩铰链10两者使用同一个工装进行装配,将两者建立尺寸关联,并将前大灯定位在翼子板和翼子板支架30上,从而实现前大灯、发动机罩铰链、翼子板之间的尺寸关联。

23.具体的,如图1所示,为本实用新型所提供的一种采用支架工装的翼子板安装结构100的立体结构示意图。该安装结构100包括发动机罩铰链10、连接板20、翼子板支架30以及将翼子板支架30和发动机罩铰链10安装至连接板20上的支架工装40。其中,翼子板支架30位于支架工装40的底部,连接板20位于支架工装40的中间,发动机罩铰链10位于支架工装40的顶部,三者根据在车身上的位置适配,支架工装40上的尺寸与三者在车身上的位置匹配。该支架工装40可以同时将发动机罩铰链10、翼子板支架30安装至连接板20上,使得发动机罩铰链10和翼子板支架30之间形成尺寸关联。

24.进一步地,如图2所示,该支架工装40包括三组分别用于定位发动机罩铰链10、连接板20和翼子板支架30的定位机构41,三组定位机构41将发动机罩铰链10、连接板20和翼子板支架30相对于支架工装40进行尺寸装配。在实际装配过程中,先将支架工装40上用于定位连接板20的定位机构41与连接板20连接后,再分别将发动机罩铰链10和翼子板支架30通过定位机构41进行定位。

25.具体地,如图2所示,本实用新型所提供的支架工装40中的定位机构41包括由主体支架43延伸至发动机罩铰链10、或延伸至连接板20、或延伸至翼子板支架30处的一对连接杆411,以及设置于一对连接杆411上的主定位销412和副定位销413。三组定位机构41分别为延伸至发动机罩铰链10的定位机构41,延伸至连接板20的定位机构41和延伸至翼子板支架30的定位机构41。每一组的定位机构41中均包括了一对连接杆411和主定位销412、副定位销413。通过主定位销412和副定位销413实现与定位部件之间的相对定位。其中,在发动机罩铰链10、连接板20和翼子板之间30中均设置有与之匹配安装的定位孔。在本实施例中,该主定位销412和副定位销413均为直径为10mm的圆柱销。

26.如图2所示,该支架工装40还包括三组分别用于夹持固定发动机罩铰链10、连接板20和翼子板支架30的夹紧机构42,三组夹紧机构42将发动机罩铰链10、连接板20和翼子板支架30分别与支架工装40在连接的基础上相对固定。在实际装配过程中,先将三者与支架工装40的三个定位机构41连接,再通过三个夹紧机构42实现三者与支架工装40的固定连接。

27.具体地,本实用新型所提供的支架工装40中的夹紧机构42包括由主体支架43延伸至发动机罩铰链10、或延伸至连接板20、或延伸至翼子板支架30处的固定部421,设置于固定部421上的固定块422以及铰接于固定部421上的夹紧块423。三组夹紧机构42分别为延伸至发动机罩铰链10的夹紧机构42,延伸至连接板20的夹紧机构42和延伸至翼子板支架30的夹紧机构42。每一组的夹紧机构42均设置有固定块422和夹紧块423,用于对于该部位的工件的夹持与固定。并且,每一组的夹紧机构42均位于与其对应的定位机构41的主定位销412和副定位销413之间。在实际装配过程中,先由定位机构41对该部位的工件进行定位,并由此调整工件与支架工装40之间的相对位置,待调整至合适时,再通过位于其定位机构41中间的夹紧机构42对该部位的工件进行夹持,从而确保该部位的工件可以保持在前面调校的合适位置处。

28.进一步地,该支架工装40还包括将三组定位机构41和三组夹紧机构42连为一体的

主体支架43。该主体支架43将三组定位机构41和三组夹紧机构42固定连接为一个整体形成尺寸关联的部件。该主体支架43上还设置有两个把手431方便工装时对于支架工装40进行适应性的调整,方便本实用新型的安装结构100进行装配。

29.进一步地,如图3所示,本实用新型所提供的安装结构100中的翼子板支架30包括支架本体31、由支架本体31延伸的与连接板20固定连接的第一安装板32和由支架本体31延伸的与前大灯固定连接的第二安装板33。该翼子板支架30一方面可以实现翼子板与连接板20之间的固定连接,从而实现翼子板与发动机罩铰链之间的尺寸关联;另一方面还与前大灯固定连接,从而实现前大灯与发动机罩铰链之间的尺寸关联。并且,如图3所示,该翼子板支架30的支架本体31、第一安装板32和第二安装板33上设置有多个加强筋,用于提高翼子板支架30整体的刚度。如图1所示,支架工装40在于翼子板支架30连接时,该夹紧机构42位于定位机构41的主定位销412和副定位销413之间,夹紧于支架本体31的侧边上。

30.具体地,翼子板支架30在第二安装板33上设置有与主定位销412匹配的第一主定位孔331,在支架本体31上设置有与副定位销413匹配的第一副定位腰孔311。该翼子板支架30在其支架本体31的同一方向的两端部分别设置有第一主定位孔331和第一副定位腰孔311。其中,第一主定位孔331为圆孔,且该圆孔的直径与主定位销412匹配。并且该第一主定位孔331设置于第二安装板33上,而该第二安装板33还同时兼顾连接前大灯的作用,在第二安装板33上设置有与前大灯固定连接的安装孔,第一主定位孔331设置于该安装孔旁边。在本实施例中,第一主定位孔331为直径为10mm的定位孔。第一副定位腰孔311为沿着第一主定位孔331和第一副定位腰孔311连线的方向设置的腰型孔。该腰型孔为10mmx14mm的长条形圆孔,主要用于吸收翼子板支架30加工过程中,所产生的尺寸偏差。

31.具体地,翼子板支架30在第一安装板32上设置有一对用于与连接板20固定的安装腰孔321。该翼子板支架30的第一安装板32垂直设置于支架本体31的一侧,用于与连接板20的安装面贴合,实现与连接板20之间的固定连接。该第一安装板32上设置的安装腰孔321用于吸收该翼子板支架30与连接板20之间固定连接时所产生的位置公差。该安装腰孔321沿着第一安装板32的设置方向延伸。

32.进一步地,如图1所示,连接板20起到固定发动机罩铰链10和翼子板的作用,将翼子板支架30和发动机罩铰链10布置在连接板20上,同时归属于白车身的上车体。其中该连接板20的前端与翼子板支架30固定连接,该连接板20的中后端与发动机罩铰链10固定连接,通过该连接板20将翼子板支架30和发动机罩铰链10连为一体。如图4所示,为本实用新型所提供的一种安装结构100中的连接板20的立体结构示意图。该连接板20的中心处设置有与主定位销412匹配的第二主定位孔21,连接板20在靠近翼子板支架30一侧设置有与副定位销413匹配的第二副定位腰孔22。该第二主定位孔21位于整个连接板20的中心,并在该连接板20上形成定位凸台,并在该定位凸台上设置有用于定位的圆孔。该定位图腾利于模具的调整,从而保证装配精度。而第二副定位腰孔22位于靠近翼子板支架30一侧,为沿着连接板20的长度方向延伸的腰型孔。在本实施例中,该圆孔的孔径为10mm,该腰型孔为10mmx14mm的长条形圆孔。如图1所示,该连接板20在其第二主定位孔21和第二副定位腰孔22的侧面具有折弯而成的侧边,该支架工装40的夹紧机构42夹紧于该侧边上。

33.进一步地,如图5所示,为本实用新型所提供的一种安装结构100中发动机罩铰链10的立体结构示意图。该发动机罩铰链10包括与连接板20固定连接的三角支架11以及与三

角支架11铰接的安装支架12。如图4所示,该连接板20在于发动机罩铰链10的连接处也设置有安装凸台,该发动机罩铰链10的三角支架11的底部固定于该安装凸台上。三角支架11的顶端设置有与安装支架12铰接的安装轴。该安装支架12可以相对于该安装轴水平旋转。

34.具体地,发动机罩铰链10的安装支架12上设置有两个安装凸台121,该两个安装凸台121之间形成一连接凹槽。如图1所示,支架工装40的夹紧机构42夹持于两个安装凸台121的中间,即夹持于该连接凹槽处。两个安装凸台121同时兼顾发动机罩定位安装面

35.进一步地,如图5所示,该发动机罩铰链10的安装支架12上所设置的两个安装凸台121上分别设置有与主定位销412匹配的第三主定位孔1211和与副定位销413匹配的第三副定位腰孔1212。其中,该第三主定位孔1211为设置于靠近三角支架11一侧的安装凸台121上的圆孔,第三副定位腰孔1212为设置与远离三角支架11一侧的安装凸台121上的腰孔。

36.本实用新型所提供的一种采用支架工装40的翼子板安装结构100将翼子板支架30和发动机罩铰链10共用一个工装支架,使得翼子板支架30和发动机罩铰链10直接建立尺寸关联,使得翼子板的安装精度有翼子板支架30决定,而前大灯定位在翼子板和翼子板支架30上,进而将前大灯和发动机罩关联起来,有利于保证前大灯和发动机罩的间隙面差,并且前大灯y向直接定固定在翼子板支架30上,使得前大灯y向的定位更为可靠。

37.以上仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。