1.本实用新型涉及一种车辆覆盖件除树油的专用清洗工具,具体涉及一种车辆覆盖件表面除树油的专用清洗工具技术领域。

背景技术:

2.许多树木在气温较高的生长活跃期都会分泌树油——一种粘稠的有机胶脂。当分泌过多而树木自身储存空间不足时,多余的就会被排出树木体外。另外,分泌树油的树木枝干遭昆虫啮食、修剪或其他受伤,树油也会从伤口处排出树木体外。在上述情况下,一旦我们将车辆停放在树附近或树下,树油滴经常会滴落或被风吹落并粘附在车辆覆盖件上,严重影响车辆美观;由于树油中含有有机溶剂成分,长时间不清洗会腐蚀和溶解漆面,造成覆盖件其永久性损伤(美观度和防腐能力)。由于树油具有很强的粘性、与汽车覆盖件漆面有极强的亲和力,用常规清洗方法非常难去除,一般须由专业洗车机构处理。一般不外乎采用机械抛光法或化学药品(主要为化学溶剂)清洗法两种方法,它们存在的问题是:(一)采用机械抛光法,

①

必然会减小覆盖件漆面厚度、导致防腐能力下降,

②

若非全车抛光,必定造成整车覆盖件光亮度不一致,影响车辆美观;(二)化学药品法,

①

清洗工时长、材料贵,成本高,

②

化学药品腐蚀性强,损坏漆面光亮度,直接影响车辆美观度,严重时造成漆面腐蚀、防腐性能严重下降,操作不当也会对人造成伤害,

③

作为清洗剂的化学药品,多数为可燃性有机溶剂,其使用和保存存在消防火灾隐患,

④

大量化学药品排入环境,造成严重污染。

3.发明人经过长时间仔细观察并专门求证过多家专用洗车机构后发现:我国北方在进入气温较低的季节后,车辆覆盖件上附着的树油经常规清洗后,都会被轻易全部去除,根本不必花费大量时间和金钱进行专门清洗。

技术实现要素:

4.针对以上问题,本实用新型基于对现实的观察和分析,给出了一种车辆覆盖件除树油的专用清洗工具。它利用不同材料热膨胀率不同的特点,通过对附着树油的车辆覆盖件冷却,破坏二者的亲密结合,同时对低温树油及时进行机械剥离,从而去除车辆覆盖件上的树油。具体地说,本实用新型利用涡流管制冷原理、伯努利原理叶片泵马达工作原理,设计了一种树油清洗专用工具,它以压缩空气作为涡流管的冷媒和马达的动力源、净水作为洗媒和辅助冷媒,对附着树油的车辆覆盖件进行冷却时同步喷入少量净水,并由马达带动的刮盘上的柔性硅胶刮片对经冷却变为硬脆性的树油进行剥离清理,以适宜速度移动清洗专用工具,逐步轻松除去树油,恢复车辆外观。

5.具体方法:本实用新型为纯物理清洗方法,专用树油清洗工具上的涡流管将来自空压机的压缩空气分成冷、热两路(涡流管制冷原理),冷喷口的冷空气对附着树油的车辆覆盖件进行局部冷却(具体说是:冷喷口喷出的高速冷气时,利用伯努利原理吸入少量净水形成冷水雾对覆盖件局部范围及其上的树油进行冷却,冷水雾中水滴被覆盖件吸附形成冷水膜),由于覆盖件壁薄、树油体积小(热容量很小),被冷水雾快速冷却,树油由粘软快速变

为硬脆。由于导热系数、热容量和热膨胀系数的不同,二者在温度变化过程中,其热胀冷缩步调必定不同,其紧密结合很容易被打破,树油直接脱离漆面或极易被马达驱动的刮片轻松剥离,并被水流带离覆盖件。以适宜速度移动专用工具(保证树油低温硬脆),从而实现车辆覆盖件上树油清洗(注:涡流管热喷口喷出的热空气被直接排入大气)。

6.本实用新型与现有常规树油化学清洗方法比较,由于它采用纯物理方法、使用压缩空气和净水作为冷媒和洗媒、结构简单的气马达作为清洗机械动力,因而具有设备投资小、材料消耗少、操作快捷、无污染、无腐蚀、无火灾隐患、无触电隐患,安全可靠(马达作为主要清理动力、无安全隐患)、作业成本低等显著优点。若将涡流管冷热喷口互换,还能实现车辆覆盖件的热清洗,扩大清洗业务面。因此,本实用新型有较高的社会价值和经济价值、具有较高的市场推广价值。

7.具体的结构及联接

8.1、本实用新型技术路线及整体结构组成

9.①

技术路线

10.空压机产生的压缩空气,分两路输出,一路驱动马达及刮盘旋转,刮盘上刮片接触覆盖件刮除其上附着的树油,另一路驱动涡流管产生冷空气并从储水罐中吸入净水形成冷水雾,对附着树油的车辆覆盖件进行局部冷却,树油由粘软快速变为为硬脆。由于二者导热系数、热容量和热膨胀系数的不同,随温度变化热胀冷缩不同步,树油直接脱离漆面或旋转的刮片剥离、并被水流带离覆盖件。移动专用工具,从而实现车辆覆盖件上树油清洗。

11.②

整体结构组成

12.本实用新型技术方案整体结构由空压机、输气管和专用清洗工具等组成。空压机通过输气软管为专用清洗工具提供作为冷媒、动力和洗媒的压缩空气(空压机和输气软管为一般常规结构,不再赘述)。

13.2、专用清洗工具的具体结构和联接

14.①

具体结构

15.主要由机座、马达、输气软管、刮盘、涡流管、储水罐和喷水管组成。机座由手柄、马达控制阀、涡流管控制阀、壳体、空心轴、储水罐安装凸台等结构,手柄中心有进气道、末端有歧气道,手柄侧壳体侧壁上有马达进气孔和排气孔(叶片气马达的结构要求,二者的布置方式不再赘述)、壳体内腔开放方向的端面上有对称分布的固定螺孔,壳体端壁、空心轴和储水罐安装凸台上有连通的水道,所述水道出口位于空心轴内腔中部且与空心轴垂直、进口位于储水罐安装凸台顶面上,空心轴轴线与壳体内腔轴线有偏心量e(叶片马达结构需要),空心轴外壁为圆柱结构、中心孔由圆柱螺孔和光滑锥孔组成,储水罐安装凸台位于手柄相对一侧的壳体外壁上、有外螺纹和中心水道(与上述水道同);马达选用结构简单、重量较轻的常规叶片泵结构型式,它由壳体、转子、叶片、紧固螺钉、端盖及密封圈等组成,转子为空心阶梯轴结构、有中心圆柱通孔、阶梯轴大端有中心对称分布的轴向槽(容纳叶片)、小端端面有中心对称分布的固定螺孔,端盖有中心孔、孔周边有中心对称分布的固定孔,刮盘由固定盘和刮片组成,固定盘有中心孔、孔周边有中心对称分布的固定孔、端面上有中心对称分布刮片固定槽,刮片为柔软的天然橡胶材质,涡流管结构是常规结构,冷喷口处有外螺纹;储水罐由储水罐体、加水盖和空气阀组成。

16.②

具体联接

17.机座为专用清洗工具的安装基础,马达控制阀安装在手柄末端的马达供气歧路上、涡流管控制阀在手柄末端的涡流管供气歧路上,叶片置于转子的轴向槽中(大端)一同安装在壳体内腔中、转子中心圆柱通孔与空心轴外壁间隙配合,端盖与密封圈组合后通过端盖固定孔和壳体固定螺孔用紧固螺钉固定密封在壳体上(将转子及叶片密封在壳体内)、且端盖中心孔与转子小端动密封配合(即端盖中心孔与转子小端外圆柱面间隙配合、并由密封圈密封所述间隙形成动密封),刮片固定安装在固定盘端面上有中心对称分布刮片固定槽中、并通过固定盘固定孔和转子固定螺孔用联接螺钉将刮盘与转子固定联接、固定盘与空心轴的中心孔构成冷却通道,储水罐安装凸台、储水罐体、加水盖和空气阀通过相应的螺纹依次密封联接,喷水管安装密封安装在空心轴内孔的水道上、且喷水口在涡流管冷喷口附近,涡流管通过冷喷口外螺纹和空心轴内螺纹密封联接,涡流管控制阀出口和涡流管进气口用输气软管密封联接。

附图说明

18.图1为本实用新型整体结构技术路线示意图

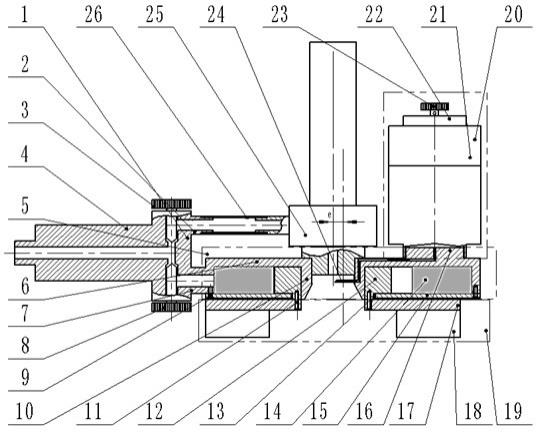

19.图2为专用清洗工具结构示意图

20.图3为专业清洗工具工作示意图

21.1-机座、2-涡流管控制阀出口、3-涡流管控制阀、4-手柄、5-马达、6-壳体、7-马达控制阀出口、8-马达控制阀、9-紧固螺钉、10-空心轴、11-联接螺钉、12-转子、13-密封圈、14-叶片、15-端盖、16-储水罐安装凸台、17-固定盘、18-刮片、19-刮盘、20-储水罐、21-储水罐体、22-加水盖、23-空气阀、24-喷水管、25-涡流管、26-输气软管

具体实施方式

22.一、本实用新型整体结构组成

23.如图1所示,主要由空压机、输气管和专用清洗工具等组成。空压机通过输气软管为专用清洗工具提供作为冷媒、动力和洗媒的压缩空气。

24.二、专用清洗工具的具体结构和联接

25.1、具体结构

26.如图2所示,专用清洗工具主要由机座1、马达5、输气软管26、刮盘19、涡流管25、储水罐20和喷水管24组成。机座1由手柄4、马达控制阀8、涡流管控制阀3、壳体6、空心轴10、储水罐安装凸台16等结构,手柄4中心有进气道、末端有歧气道,手柄侧壳体侧壁上有进气孔和排气孔(叶片气马达的结构要求,二者的布置方式不再赘述)、壳体6内腔开放方向的端面上有对称分布的固定螺孔,壳体6端壁、空心轴10和储水罐安装凸台16上有连通的水道,所述水道出口位于空心轴10内腔中部且与空心轴10垂直、进口位于储水罐安装凸台16顶面上,空心轴10轴线与壳体6内腔轴线有偏心量e(马达结构需要),空心轴10外壁为圆柱结构、中心孔由圆柱螺孔和光滑锥孔组成,储水罐安装凸台16位于手柄相对一侧的壳体外壁上、有外螺纹和中心水道(与上述水道同);马达5选用结构简单、重量较轻的常规叶片马达结构型式,它由壳体6、转子12、叶片14、紧固螺钉9、端盖15及密封圈13等组成,转子12为空心阶梯轴结构、有中心圆柱通孔、阶梯轴大端有中心对称分布的轴向槽(容纳叶片14)、小端端面有中心对称分布的固定螺孔,端盖15有中心孔、孔周边有中心对称分布的固定孔,刮盘19由

固定盘17和刮片18组成,固定盘17有中心孔、孔周边有中心对称分布的固定孔、端面上有中心对称分布刮片18固定槽,刮片18为柔软的天然橡胶材质,涡流管25结构为常规结构、冷喷口处有外螺纹;储水罐20由储水罐体21、加水盖22和空气阀23组成。

27.2、具体联接

28.如图2所示,机座1为专用清洗工具的安装基础,马达控制阀8安装在手柄4末端的马达5供气歧路上、涡流管控制阀3在手柄4末端的涡流管25供气歧路上,叶片14置于转子12的轴向槽中(大端)一同安装在壳体6内腔中、转子12中心圆柱通孔与空心轴10外壁间隙配合,端盖15与密封圈13组合后通过端盖15固定孔和壳体6固定螺孔用紧固螺钉9固定密封在壳体6上(将转子12及叶片14密封在壳体6内)、且端盖15中心孔与转子12小端动密封配合(即端盖15中心孔与转子12小端外圆柱面间隙配合、并由密封圈13密封所述间隙形成动密封),刮片18固定安装在固定盘17端面上的固定槽中、并通过固定盘17固定孔和转子12固定螺孔用联接螺钉将刮盘19与转子12固定联接、固定盘17与空心轴10的中心孔构成冷却通道,储水罐安装凸台16、储水罐体21、加水盖22和空气阀23通过相应的螺纹依次密封联接,喷水管24安装密封安装在空心轴10内孔的水道上、且喷水口在涡流管25冷喷口附近,涡流管25通过冷喷口外螺纹和空心轴10内螺纹密封联接,涡流管控制阀3出口和涡流管25进气口用输气软管26密封联接。

29.三、工作过程

30.如图3所示:

31.①

首先,用输气管将空压机压缩空气出口专用清洗工具手柄4中心气道联接(图略),再调节马达控制阀8、涡流管控制阀3和空气阀23的开度,获得适宜的马达5转速、涡流管25冷喷口冷空气温度以及喷水管24出水量,然后手持手柄4将专用清洗工具靠近附着有树油的覆盖件区域,并使刮片18以适宜的力度与覆盖件贴合。

32.②

来自压缩机的压缩空气通过手柄4中心的进气道,分两路同时进入歧气道。

33.进入马达5歧气道并经马达控制阀8(控制马达5转速)进入马达5的进气孔、驱动马达5带动刮盘19旋转,形成的低压空气由马达5排气孔排入大气。

34.进入涡流管25歧气道并经涡流管控制阀3(控制涡流管25冷空气喷量和温度),随后进入涡流管25内部后分成两路。一路经涡流管25的冷喷嘴喷出冷空气,由于高速气流压强减小,即从喷水管24吸入少量的净水(伯努利原理)、并被冷空气流击碎形成冷水雾,且由于净水被吸出、储水罐20内形成一定负压,空气通过空气阀23(自动控制进气流量)进入储水罐20进行容积补偿并维持一定真空度,从而调节喷水管24水流量。当专用清洗工具非工作状态下,储水罐20内有一定真空度,以防止净水从喷水管24喷口处泄漏。

35.冷水雾(冷空气及经冷空气冷却温度较低的水滴)通过空心轴10、端盖15和固定盘17三者中心孔构成的通道、穿过各刮片18之间的间隙,冲刷并冷却覆盖件及其上附着的树油(冷水雾中部分水滴被吸附在覆盖件上形成水膜),覆盖件及其上附着的树油被快速冷却、树油由粘软快速变为硬脆。在温度变化过程中,由于被冷却区域内的覆盖件和树油的导热系数、热容量和热膨胀系数的不同,导致热胀冷缩步调不同、二者紧密结合被迅速破坏,硬脆树油直接脱离或被转子12带动转动的固定盘17上的刮片18剥离后,随后被水流带离覆盖件(水的亲润作用,既能减少刮片18对覆盖件漆面造成过度伤害,又能防止脱落的树油重新附着在覆盖件上)。

36.③

在保持树油低温硬脆性前提下,以适宜速度移动专用工具,即能实现车辆覆盖件上的树油清洗。