1.本实用新型属于电动三轮车技术领域,涉及一种用于电动三轮车的轮毂结构。

背景技术:

2.电动三轮车是主要的交通工具之一,既可以载货也可以载客,在我国被广泛的使用,三轮车结构简单,技术成熟,灵活机动,便于使用特点等。现有的三轮车轮毂和刹车盘采用分体式结构,而且轮毂连接轮子轮辋时采用螺栓连接,螺栓穿过轮毂会受到刹车盘与轮毂之间距离的影响,需要加大距离来满足螺栓的穿过,从而使得该结构较大,重量重,成本较高,分体结构也容易在连接处造成失效,安全可靠性较差,而且现有的三轮车因轮毂连接较大的刹车盘该结构的存在难以使用碟刹装置。

技术实现要素:

3.本实用新型要解决的技术问题是:提供一种用于电动三轮车的轮毂结构,以解决上述现有技术中存在的问题。

4.本实用新型采取的技术方案为:一种用于电动三轮车的轮毂结构,包括轮毂,轮毂内端设置有与其浇注一体结构的刹车盘,轮毂周向均匀布置有多个连接孔,连接孔正对的刹车盘上设置有安装通孔,安装通孔的直径大于连接孔所使用的螺钉的头部直径。

5.优选的,上述刹车盘设置有多个减重孔,减震孔沿刹车盘端面周向均匀布置。

6.优选的,上述刹车盘与轮毂连接端之间设置有加固筋。

7.优选的,上述轮毂为圆环结构,连接孔设置在轮毂连接端的外凸的连接悬臂端上。

8.优选的,上述螺钉与连接孔为紧配合。

9.优选的,上述与刹车盘配对的碟刹机构安装在桥管上。

10.本实用新型的有益效果:与现有技术相比,本实用新型的效果如下:

11.(1)本实用新型中将轮毂和刹车盘设置为一体浇注而成的结构,在刹车盘上设置正对轮毂连接端的安装通孔,在装配过程中,能够顺利将螺钉伸入安装通孔后压接到连接孔内进行安装,该结构的改进便于实现轮毂连接端与刹车盘之间的距离,从而使得成本降低,因距离更短,刚性和强度更高,结构简化,制作成本更低,一体结构,安全可靠性更高;该结构也便于安装碟刹装置,刹车效果更好;

12.(2)设置减重孔,在确保刹车盘刚性和强度的作用下,能够降低三轮车的整体重量,也便于组装,浇注成型时成本更低;

13.(3)设置加固筋,能够提高轮毂和刹车盘的刚性和稳定性;

14.(4)采用悬臂端连接,结构简化,成本更低,连接稳定性好;

15.(5)采用紧配合,便于螺钉进行定位,连接稳定性更好;

16.(6)采用碟刹机构安装桥壳上,直接对碟刹盘进行刹车,刹车稳定性好。

附图说明

17.图1为驱动装置立体结构示意图

18.图2为驱动装置前视结构示意图;

19.图3为驱动装置俯视结构示意图;

20.图4为图3中c-c剖视结构示意图;

21.图5为电机连接变速箱立体结构示意图;

22.图6为电机连接变速箱左视结构示意图;

23.图7为图6中a-a剖视结构示意图;

24.图8为电机连接变速箱前视结构示意图;

25.图9为图8中b-b剖视结构示意图;

26.图10为齿环连接立体结构示意图;

27.图11为齿环连接前视结构示意图

28.图12为图11中a-a剖视结构示意图;

29.图13为图11中b-b剖视结构示意图;

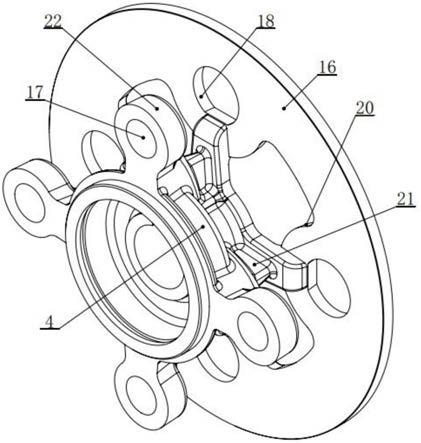

30.图14为轮毂刹车片一体化立体结构示意图;

31.图15为轮毂刹车片一体化左视结构示意图;

32.图16为图15中a-a剖视结构示意图;

33.图17为半桥立体结构示意图;

34.图18为半桥左视结构示意图;

35.图19为图18中a-a剖视结构示意图;

36.图20为图19中b-b剖视结构示意图。

具体实施方式

37.下面结合附图及具体的实施例对本实用新型进行进一步介绍。

38.实施例1:如图1-20所示,一种用于电动三轮车的轮毂结构,包括轮毂4,轮毂4内端设置有与其浇注一体结构的刹车盘16,轮毂4周向均匀布置有多个连接孔17,连接孔17正对的刹车盘16上设置有安装通孔18,安装通孔18的直径大于连接孔所使用的螺钉19的头部直径,本实用新型中将轮毂和刹车盘设置为一体浇注而成的结构,在刹车盘上设置正对轮毂连接端的安装通孔,在装配过程中,能够顺利将螺钉伸入安装通孔后压接到连接孔内进行安装,该结构的改进便于实现轮毂连接端与刹车盘之间的距离,从而使得成本降低,因距离更短,刚性和强度更高,结构简化,制作成本更低,一体结构,安全可靠性更高;该结构也便于安装碟刹装置,刹车效果更好。

39.上述刹车盘16设置有多个减重孔20,减震孔20沿刹车盘16端面周向均匀布置,设置减重孔,在确保刹车盘刚性和强度的作用下,能够降低三轮车的整体重量,也便于组装,浇注成型时成本更低。

40.为了提高轮毂和刹车盘的刚性和稳定性,上述刹车盘16与轮毂4连接端之间设置有加固筋21。

41.上述轮毂4为圆环结构,连接孔17设置在轮毂4连接端的外凸的连接悬臂端22上,采用悬臂端连接,结构简化,成本更低,连接稳定性好。

42.上述螺钉19与连接孔17为紧配合,采用紧配合,便于螺钉进行定位,连接稳定性更好。

43.上述与刹车盘16配对的碟刹机构23通过支撑座板6安装在桥管7上,采用碟刹机构安装桥壳上,直接对碟刹盘进行刹车,刹车稳定性好。

44.实施例2:如图1-20所示,一种电动三轮车用驱动装置,包括电机1、变速箱2、后桥壳3和轮毂4,电机1固定连接在变速箱2的输入端,变速箱2下部嵌入后桥壳3内且与其上端面固定连接,轮毂4采用两个,每个轮毂4通过传动轴12连接到后桥壳3内变速箱2的输出端,轮毂4套接在传动轴12的台阶端后,内部采用键环向定位和端部采用锁紧螺母5锁紧,轮毂4上设置有刹车盘16,后桥壳3两端固定连接有两根桥管7,每根传动轴12内置于桥管7内并与其旋转连接,电机1的电机轴8通过两个轴承9旋转连接在电机壳10上,电机轴8伸出电机壳10一端的轴承9外圈凸出电机壳10表面一半,轴承9凸出一半部分嵌入到变速箱2的限位槽11内;采用靠电机轴外端的轴承凸出电机外壳,将凸出部分用于定位电机与变速箱的位置,轴承精度高,定位精度更好,而且轴承与电机轴的同轴性更好,装配后电机轴内端的齿轮配合位置精度更高,无需设置定位环和定位凹槽,电机外壳和变速箱外壳结构大大简化,制作成本更低。

45.针对现有焊接的两半壳和底盖结构,两半壳和底盖结构采用三个冲压件板材冲压后焊接而成,生成成本高,冲压结构冲压后构成的后桥壳尺寸较大,因太小无法完成冲压,本实用新型中,后桥壳3为大圆盘结构,两端平滑过渡后连接两根桥管7并与其内部连通,底部设置有下凸的穹顶状腔部13,后桥壳3为一次浇注成型的一体式结构,后桥壳3上侧设置有连接变速箱2的法兰盘14,两端设置有嵌入桥管7的台阶孔15,本实用新型采用浇注成型的一体结构的后桥壳,成本大大降低,浇注成形,尺寸可以浇注更小,便于实现三轮车的轻量化设计,而且浇注成形的盘状结构和盘状结构底部穹顶状的底部,一方面,强度和刚性更好,另一方面,底部穹顶状的坡面结构,起到缓冲载荷的作用,避免硬碰硬损坏,提高使用寿命。

46.针对现有的三轮车轮毂和刹车盘采用分体式结构,而且轮毂连接轮子轮辋时采用螺栓连接,螺栓穿过轮毂会受到刹车盘与轮毂之间距离的影响,需要加大距离来满足螺栓的穿过,从而使得该结构较大,重量重,成本较高,分体结构也容易在连接处造成失效,安全可靠性较差,而且现有的三轮车因轮毂连接较大的刹车盘该结构的存在难以使用碟刹装置,本实用新型中,轮毂4内端设置有与其浇注一体结构的刹车盘16,轮毂4周向均匀布置有多个连接孔17,连接孔17正对的刹车盘16上设置有安装通孔18,安装通孔18的直径大于连接孔所使用的螺钉19的头部直径,本实用新型中将轮毂和刹车盘设置为一体浇注而成的结构,在刹车盘上设置正对轮毂连接端的安装通孔,在装配过程中,能够顺利将螺钉伸入安装通孔后压接到连接孔内进行安装,该结构的改进便于实现轮毂连接端与刹车盘之间的距离,从而使得成本降低,因距离更短,刚性和强度更高,结构简化,制作成本更低,一体结构,安全可靠性更高;该结构也便于安装碟刹装置,刹车效果更好。

47.上述刹车盘16设置有多个减重孔20,减震孔20沿刹车盘16端面周向均匀布置,设置减重孔,在确保刹车盘刚性和强度的作用下,能够降低三轮车的整体重量,也便于组装,浇注成型时成本更低。

48.为了提高轮毂和刹车盘的刚性和稳定性,上述刹车盘16与轮毂4连接端之间设置

有加固筋21。

49.上述轮毂4为圆环结构,连接孔17设置在轮毂4连接端的外凸的连接悬臂端22上,采用悬臂端连接,结构简化,成本更低,连接稳定性好。

50.上述螺钉19与连接孔17为紧配合,采用紧配合,便于螺钉进行定位,连接稳定性更好。

51.上述与刹车盘16配对的碟刹机构23通过支撑座板6安装在桥管7上,采用碟刹机构安装桥壳上,直接对碟刹盘进行刹车,刹车稳定性好。

52.优选的,上述每根传动轴12一端伸入变速箱2内通过内端轴承24旋转连接到变速箱2上,外端通过外端轴承25旋转连接到桥管7上,采用两个轴承旋转支撑传动轴,内端轴承直接安装在变速箱内,使得传动轴的内端连接的锥齿轮悬臂距离更短,两个轴承支承,支撑更加合理,也便于同轴安装,确保安装精度,锥齿轮靠轴承支撑点距离更短后,在锥齿轮高速旋转过程中,避免甩动,降低锥齿轮损坏概率,而且噪音降低。

53.优选的,上述变速箱2包括设置在电机轴8端部的主动齿轮26、从动齿轮27、齿轮轴28、齿环29和齿环箱30,从动齿轮27固定连接在齿轮轴28上且与主动齿轮26相啮合,齿轮轴28两端旋转连接在齿轮箱体31上,齿轮轴28的齿轮部32与齿环29相啮合,齿环29固定连接在齿环箱30上,齿环箱30内固定连接有主动锥齿轮轴35,主动锥齿轮轴35两端固定连接有两个主动锥齿轮33,主动锥齿轮33两侧啮合有两个从动锥齿轮34,两个从动锥齿轮34固定连接在传动轴12上,齿环箱30两端通过内端轴承24旋转连接在变速箱2上且位于传动轴12伸入齿环箱30处,该齿轮箱结构,传动精确稳定,多级变速,动力大,便于爬坡。

54.驱动装置具有如下优点:

55.(1)采用靠电机轴外端的轴承凸出电机外壳,将凸出部分用于定位电机与变速箱的位置,轴承精度高,定位精度更好,而且轴承与电机轴的同轴性更好,装配后电机轴内端的齿轮配合位置精度更高,无需设置定位环和定位凹槽,电机外壳和变速箱外壳结构大大简化,制作成本更低;

56.(2)现有焊接的两半壳和底盖结构,两半壳和底盖结构采用三个冲压件板材冲压后焊接而成,生成成本高,冲压结构冲压后构成的后桥壳尺寸较大,因太小无法完成冲压,本技术采用浇注成型的一体结构的后桥壳,成本大大降低,浇注成形,尺寸可以浇注更小,便于实现三轮车的轻量化设计,而且浇注成形的盘状结构和盘状结构底部穹顶状的底部,一方面,强度和刚性更好,另一方面,底部穹顶状的坡面结构,起到缓冲载荷的作用,避免硬碰硬损坏,提高使用寿命;

57.(3)现有的三轮车轮毂和刹车盘采用分体式结构,而且轮毂连接轮子轮辋时采用螺栓连接,螺栓穿过轮毂会受到刹车盘与轮毂之间距离的影响,需要加大距离来满足螺栓的穿过,从而使得该结构较大,重量重,成本较高,分体结构也容易在连接处造成失效,安全可靠性较差,而且现有的三轮车因轮毂连接较大的刹车盘该结构的存在难以使用碟刹装置,本技术中将轮毂和刹车盘设置为一体浇注而成的结构,在刹车盘上设置正对轮毂连接端的安装通孔,在装配过程中,能够顺利将螺钉伸入安装通孔后压接到连接孔内进行安装,该结构的改进便于实现轮毂连接端与刹车盘之间的距离,从而使得成本降低,因距离更短,刚性和强度更高,结构简化,制作成本更低,一体结构,安全可靠性更高;该结构也便于安装碟刹装置,刹车效果更好;

58.(4)设置减重孔,在确保刹车盘刚性和强度的作用下,能够降低三轮车的整体重量,也便于组装,浇注成型时成本更低;

59.(5)设置加固筋,能够提高轮毂和刹车盘的刚性和稳定性;

60.(6)采用悬臂端连接,结构简化,成本更低,连接稳定性好;

61.(7)采用紧配合,便于螺钉进行定位,连接稳定性更好;

62.(8)采用碟刹机构安装桥壳上,直接对碟刹盘进行刹车,刹车稳定性好;

63.(9)采用两个轴承旋转支撑传动轴,内端轴承直接安装在变速箱内,使得传动轴的内端连接的锥齿轮悬臂距离更短,两个轴承支承,支撑更加合理,也便于同轴安装,确保安装精度,锥齿轮靠轴承支撑点距离更短后,在锥齿轮高速旋转过程中,避免甩动,降低锥齿轮损坏概率,而且噪音降低;

64.(10)该齿轮箱结构,传动精确稳定,多级变速,动力大,便于爬坡。

65.以上所述,仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本实用新型的保护范围之内,因此,本实用新型的保护范围应以所述权利要求的保护范围为准。