1.本技术涉及轨道车辆制造技术领域,具体地,涉及一种轨道车辆。

背景技术:

2.司机室位于列车的端部,是列车运行的牵引者。其结构设计既要满足结构的强度、刚度要求和工艺性外,还应尽可能减轻结构的自重,同时还要具备有良好的视野和气动性能的流线化外形。随着列车提速,列车空气动力学效应越来越显著。为了解决高速运行引发的空气阻力问题,改善高速列车外形的气动性能,对司机室外形进行优化设计,采用空气动力学性能好、外形美观的流线型司机室。

3.传统的司机室头部结构,考虑承载与定形相结合,采用金属骨架与金属蒙皮制造。金属骨架的作用,一方面用于提高司机室头部结构的刚度和强度,保证良好的传力和承载性能;另一方面为司机室内部装饰和内部设备提供安装接口。由于司机室外形为空间曲面,考虑到司机室头部结构外形的复杂性,金属蒙皮采用易于塑形的厚度相对较薄金属板或者开口金属型材制造而成。金属蒙皮的刚度相对于金属骨架的刚度和强度较弱,但更容易制造成为复杂的形状,满足高速运行时对气动性能的要求。由于车长方向各个断面形状不同,金属结构的头车司机室结构所需要的模具和工装较为复杂,种类较多,成本较高,生产周期长;金属结构的头车司机室结构焊缝数量较多,焊接变形较大,制造公差较大;金属焊接后车头严重变形,在生产过程中很难保证精度,虽然司机室金属蒙皮与金属骨架焊接后在车长、车宽、车高各个方向预留有调整接口,但司机室金属蒙皮与金属骨架焊接在一起后刚度较大,在与底架、侧墙、车顶匹配出现制造误差时,调整难度较大,不利于返修。金属焊接后车头严重变形,在生产过程中很难保证精度,后续三维接口的挡风玻璃、外部照明等部件的安装困难较大,很难保证轮廓匹配性、连接可靠性和密封性。

技术实现要素:

4.本技术实施例中提供了一种轨道车辆,以解决现有金属蒙皮和金属骨架焊接后刚度大后期出现制造误差时调整难度大、后续接口易变形、轮廓匹配度低的问题。

5.为了达到上述目的,本技术提供如下技术方案:

6.一种轨道车辆,包括司机室,所述司机室包括:

7.一体化成型的司机室罩体,所述司机室罩体包括外蒙皮层、内蒙皮层以及设于二者间的承载骨架;

8.所述外蒙皮层经预浸料在预设模具中层层铺叠形成;

9.所述承载骨架铺设于所述外蒙皮层上整体成型,且所述承载骨架的两端分别与所述外蒙皮层和所述内蒙皮层经铺叠进行连接;

10.所述内蒙皮层在所述承载骨架上经预浸料层层铺叠形成。

11.可选地,所述承载骨架包括:

12.纵向承载骨架,位于所述司机室罩体的前部以及侧部的预设曲率处,所述纵向承

载骨架沿所述司机室罩体的纵向延伸;

13.环形承载骨架,沿所述司机室罩体的纵向位于所述司机室罩体的后端,且沿所述司机室罩体的周向环绕设置;

14.所述纵向承载骨架和所述环形承载骨架交错设置。

15.可选地,所述承载骨架还包括:

16.周向承载骨架,位于所述司机室罩体挡风玻璃的周向且环绕设置;

17.载荷作用点承载骨架,位于所述司机室罩体挡风玻璃的下方,所述载荷作用点承载骨架的一端与所述周向承载骨架连通,另一端沿所述司机室罩体的横向延伸至外缘处;

18.所述周向承载骨架、所述载荷作用点承载骨架、所述纵向承载骨架和所述环形承载骨架一体化成型。

19.可选地,所述外蒙皮层和所述内蒙皮层间设有夹芯层,所述夹芯层为预埋聚甲基丙烯酰亚胺pmi泡沫层;

20.所述承载骨架为几字形加强筋,所述几字形加强筋的腔体内设有聚甲基丙烯酰亚胺pmi泡沫。

21.可选地,所述轨道车辆还包括车辆本体;

22.所述司机室还包括连接部,沿所述司机室罩体的边缘设置,用于与所述车辆本体可拆卸的连接,所述承载骨架延伸至与所述连接部连接;所述连接部为经所述外蒙皮层和所述内蒙皮层进行丢层处理形成。

23.可选地,还包括密封层,位于所述连接部和所述车辆本体的连接处;所述密封层包括:

24.缝密封胶层,位于所述连接部和所述车辆本体的连接缝处;

25.表面密封层,位于所述连接部和/或所述车辆本体的外壁上,用于对所述连接部和所述车辆本体的可拆卸的连接处的外露区域进行表面密封。

26.可选地,所述连接部包括顶板连接部,所述车辆本体包括车体顶板,所述车体顶板沿所述车辆本体的垂向搭接于所述顶板连接部的外侧;

27.所述顶板连接部和所述车体顶板上分别设有第一铆接孔,用于与铆接件配合;

28.所述车体顶板的下表面与所述顶板连接部的上表面间设有第一缝密封胶层;

29.所述车体顶板和所述第一缝密封胶层的上表面铺设有第一表面密封层,所述第一表面密封层延伸至与所述司机室罩体的纵向端壁接触。

30.可选地,所述第一铆接孔至少为两排,每排包括若干个所述第一铆接孔,各排所述第一铆接孔的连线均垂直于所述车辆本体的纵向设置;

31.各个所述第一铆接孔内设有与铆接件进行湿装配的第一缝内密封胶层。

32.可选地,所述连接部还包括侧墙连接部,所述车辆本体还包括侧墙,所述侧墙连接部和所述侧墙上分别设有第二铆接孔;

33.所述轨道车辆还包括设有若干个侧墙铆接孔的侧墙连接板,所述侧墙连接板长度方向的两端分别与所述侧墙连接部和所述侧墙铆接固定。

34.可选地,所述第二铆接孔和所述侧墙铆接孔内均分别设有与铆接件进行湿装配的第二缝内密封胶层;

35.在所述车辆本体纵向方向上,所述侧墙连接部和所述侧墙的端壁间设有第二缝密

封胶层。

36.可选地,在所述车辆本体横向方向上,所述侧墙连接板位于所述侧墙连接部和所述侧墙的内侧,所述侧墙连接部和所述侧墙的外侧设有第二表面密封层,所述第二表面密封层用于对各个所述第二铆接孔和所述第二缝密封胶层进行表面密封;

37.所述第二表面密封层的外表面分别与所述司机室罩体的外壁、所述侧墙的外壁平齐设置。

38.可选地,所述连接部还包括底架连接部,所述车辆本体还包括底架,所述底架连接部和所述底架上分别设有第三铆接孔;

39.所述轨道车辆还包括设有若干个底架铆接孔的l形连接板,所述l形连接板分别与所述底架连接部和所述底架铆接固定。

40.可选地,所述第三铆接孔和所述底架铆接孔内均分别设有与铆接件进行湿装配的第三缝内密封胶层;

41.所述底架连接部沿垂向的端壁、所述底架的上表面和所述l形连接板的外壁间设有第三缝密封胶层;

42.所述底架连接部的外壁设有第三表面密封层,用于对所述底架连接部上的所述第三铆接孔和所述缝密封胶层进行表面密封。

43.可选地,所述l形连接板位于所述车辆本体的内部,所述l形连接板包括:

44.第一连接板,所述第一连接板与所述底架连接部的内壁经铆接件固定,所述第一连接板的所述第三铆接孔内设有所述第三缝内密封胶层;

45.第二连接板,与所述第一连接板垂直设置,所述第二连接板的所述第三铆接孔与所述底架的上表面经自密封铆接件固定。

46.可选地,所述表面密封层为表面具有碳纤维纹理的碳纤维板。

47.可选地,所述连接部为对称铺层设置,所述连接部任一方向的纤维≤40%。。

48.本技术实施例提供的轨道车辆,包括司机室,司机室包括:一体化成型的司机室罩体,司机室罩体包括外蒙皮层、内蒙皮层以及设于二者间的承载骨架;外蒙皮层经预浸料在预设模具中层层铺叠形成;承载骨架铺设于外蒙皮层上整体成型,且承载骨架的两端分别与外蒙皮层和内蒙皮层经铺叠进行连接;内蒙皮层在承载骨架上经预浸料层层铺叠形成。

49.采用本技术实施例中提供的一种轨道车辆,相较于现有技术,具有以下技术效果:

50.将外蒙皮层、内蒙皮层和承载骨架一体化成型,将承载结构和外形结构结合;且外蒙皮层经预浸料在预设模具中层层铺叠形成,以保证成型后的司机室罩体尺寸的稳定性;在外蒙皮层上铺叠承载骨架,并在承载骨架上经预浸料层层铺叠形成,以进一步加强承载骨架在司机室成型过程中的变形量控制,相较于现有技术,不会产生因焊接而造成的制造误差,保证成型后司机室尺寸的稳定性和成型质量。

附图说明

51.此处所说明的附图用来提供对本技术的进一步理解,构成本技术的一部分,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。在附图中:

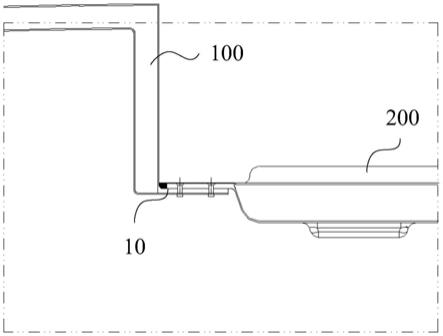

52.图1为本技术实施例提供的一种连接部和车体顶板的连接结构示意图;

53.图2为图1的局部放大结构示意图;

54.图3为本技术实施例提供的一种连接部和侧墙的连接结构示意图;

55.图4为图3的局部放大结构示意图;

56.图5为本技术实施例提供的一种连接部和底架的连接结构示意图;

57.图6为图5的局部放大结构示意图;

58.图7为本技术实施例提供的承载骨架的安装结构示意图;

59.图8为本技术实施例提供的司机室罩体的结构示意图。

60.附图中标记如下:

61.司机室罩体100、车体顶板200、侧墙300、底架400;

62.顶板连接部10、第一铆接孔11、第一表面密封层12、第一缝密封胶层13;

63.侧墙连接部20、第二缝密封胶层21、侧墙连接板22、第二表面密封层23、侧墙铆接孔24、第二铆接孔25;

64.底架连接部30、l形连接板31、第三表面密封层32、第三铆接孔33、底架铆接孔34;

65.外蒙皮层1001、内蒙皮层1002、承载骨架1003、夹芯层1004;

66.环形承载骨架1、载荷作用点承载骨架2、纵向承载骨架3、周向承载骨架4。

具体实施方式

67.本发明实施例公开了一种轨道车辆,以解决现有金属蒙皮和金属骨架焊接后刚度大后期出现制造误差时调整难度大、后续接口易变形、轮廓匹配度低的问题。

68.为了使本技术实施例中的技术方案及优点更加清楚明白,以下结合附图对本技术的示例性实施例进行进一步详细的说明,显然,所描述的实施例仅是本技术的一部分实施例,而不是所有实施例的穷举。需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。

69.请参阅图1-8,图1为本技术实施例提供的一种连接部和车体顶板的连接结构示意图;图2为图1的局部放大结构示意图;图3为本技术实施例提供的一种连接部和侧墙的连接结构示意图;图4为图3的局部放大结构示意图;图5为本技术实施例提供的一种连接部和底架的连接结构示意图;图6为图5的局部放大结构示意图;图7为本技术实施例提供的承载骨架的安装结构示意图;图8为本技术实施例提供的司机室罩体的结构示意图。

70.在一种具体的实施方式中,本技术提供的轨道车辆,包括司机室,司机室包括一体化成型的司机室罩体100,司机室罩体100包括外蒙皮层1001、内蒙皮层1002以及设于二者间的承载骨架1003。其中,外蒙皮层1001采用多层碳纤维预浸料在碳纤维模具上一层一层铺叠而成。预设模具采用与成型构件的外蒙皮层1001热膨胀系数一致的碳纤维复合材料制作而成,材料模量高,模具刚度大,尺寸稳定,适用于高精度的大型构件的成型,有利于提高司机室外罩成型后的尺寸精度。碳纤维预浸料选择时,采用与各种纤维匹配性好,铺覆性好、树脂粘度适中,流动性好,加压带宽、体积收缩率小(体积收缩率≤2%)的树脂,保障成型后的司机室外罩尺寸的稳定性。在外蒙皮层1001上铺设整体承载骨架1003,如加强筋,承载骨架1003的横截面结构可为矩形或其他形状。承载骨架1003铺设于外蒙皮层1001上整体成型,且承载骨架1003的两端分别与外蒙皮层1001和内蒙皮层1002经铺叠进行连接;同时,内蒙皮层1002在承载骨架1003上经预浸料层层铺叠形成,由此以进一步提高外蒙皮层1001、承载骨架1003支架的连接强度,提高二者的稳固度。

71.采用本技术实施例中提供的一种轨道车辆,相较于现有技术,具有以下技术效果:

72.将外蒙皮层1001、内蒙皮层1002和承载骨架1003一体化成型,将承载结构和外形结构结合;且外蒙皮层1001经预浸料在预设模具中层层铺叠形成,以保证成型后的司机室罩体100尺寸的稳定性;在外蒙皮层1001上铺叠承载骨架1003,并在承载骨架1003上经预浸料层层铺叠形成,以进一步加强承载骨架1003在司机室成型过程中的变形量控制,相较于现有技术,不会产生因焊接而造成的制造误差,保证成型后司机室尺寸的稳定性和成型质量。

73.其中,为了进一步提高司机室罩体100的刚度,承载骨架1003包括纵向承载骨架3和环形承载骨架1,纵向承载骨架3和环形承载骨架1交错设置,通过铺叠形成连接,无需设置机械连接结构,连接过程中无断点,进一步保证承载骨架1003的完整性,提高连接强度。具体的,纵向承载骨架3位于司机室罩体100的前部以及侧部的预设曲率处,纵向承载骨架3沿司机室罩体100的纵向延伸,通过局部增强,以抵消曲率变化较大处的内应力,有利于保证司机室罩体100外形整体轮廓尺寸,提高司机室罩体100的刚度。进一步地,环形承载骨架1沿司机室罩体100的纵向位于司机室罩体100的后端,且沿司机室罩体100的周向环绕设置。环形承载骨架1设置两个,沿司机室的纵向依次设置在司机室罩体100的后端,以加强罩体端部的刚度,保证后续与侧墙300、车顶的刚度,保证连接区域的轮廓不易发生变形,在与车体侧墙300和车顶组装时,便于沿车体断面方向的匹配。

74.具体的,承载骨架1003还包括周向承载骨架4和载荷作用点承载骨架2。周向承载骨架4位于司机室罩体100挡风玻璃的周向且环绕设置,以形成环形整体,加强对挡风玻璃处的罩体刚度,保证挡风玻璃接口在运输时不会发生变形,从而提高挡风玻璃接口的尺寸精度,便于前挡风玻璃的安装。此外,载荷作用点承载骨架2位于司机室罩体100挡风玻璃的下方,载荷作用点承载骨架2的一端与周向承载骨架4连通,另一端沿司机室罩体100的横向延伸至外缘处,有利于提高司机室驾驶员所在区域前部的刚度,当受到意外冲击或碰撞时,从而达到保护驾驶员安全的目的。可以理解的是,周向承载骨架4、载荷作用点承载骨架2、纵向承载骨架3和环形承载骨架1一体化成型。

75.进一步地,外蒙皮层1001和内蒙皮层1002间设有夹芯层1004,夹芯层1004为预埋甲基丙烯酰亚胺(pmi)泡沫泡沫层;承载骨架1003为几字形加强筋,各加强筋之间连通,几字形加强筋的腔体内设有预埋聚甲基丙烯酰亚胺(pmi)泡沫,以进一步增加三者之间的连接,提高装置的强度。

76.其中,轨道车辆还包括车辆本体;司机室还包括连接部,连接部沿司机室罩体100的边缘设置,如设置在与底架400连接的边缘,或者侧墙300连接的边缘处或者车顶连接的边缘处;连接部用于与车辆本体可拆卸的连接,承载骨架1003延伸至与连接部连接,连接部为经外蒙皮层1001和内蒙皮层1002进行丢层处理形成,在一种实施例中,承载骨架1003延伸至侧墙300的碳纤维层合板结构区域,以实现连接区域与加强筋复合板上下纤维层的平稳过渡,由此以改善复合材料机械连接时产生的应力集中。

77.为了进一步降低噪声、提高车辆气密性和司乘人员的舒适性、优化连接结构等考虑,在连接部和车辆本体在可拆卸的连接后设置密封层,防止在连接部和车辆本体在可拆卸的连接后出现低强度破坏,上述轨道车辆还包括密封层,密封层位于连接部和车辆本体的连接处。在一种实施例中,密封层包括缝密封胶层和表面密封层。其中,缝密封胶层位于

连接部和车辆本体的连接缝处,作为连接后的补充密封,防止外部水汽进入车厢内部,通过表面密封层对连接处的外露区域进行表面密封,如采用带有碳纤维纹理的碳纤维板进行粘接,作为辅助密封。

78.具体的,连接部包括顶板连接部10,车辆本体包括车体顶板200,车体顶板200沿车辆本体的垂向搭接于顶板连接部10的外侧,而该种设置方式,使得车辆本体在纵向方向上产生偏差时,能够进行制造误差补偿,同时能够满足连接强度要求。在一种实施例中,顶板连接部10和车体顶板200上分别设有用于与铆接件配合的第一铆接孔11,铆接件设置为铆钉,铆接件采用湿装配,即在第一铆接孔11和铆钉的缝内涂胶,形成第一缝内密封胶层,以防止不同相材料在连接时出现的电位差问题,并起到防腐作用,同时对铆接中无法避免的工艺损伤进行弥补,并避免外部水汽进入至车厢内部。其次,车体顶板200的下表面与顶板连接部10的上表面间设有第一缝密封胶层13;第一缝密封胶层13沿车体顶板200和顶板连接部10的连接缝延伸设置。再次,车体顶板200和第一缝密封胶层13的上表面铺设有第一表面密封层12,第一表面密封层12完全覆盖于车体顶板200的上表面,且第一表面密封层12延伸至与司机室罩体100的纵向端壁接触。

79.同时,为了增加连接强度,第一铆接孔11至少为两排,每排包括若干个第一铆接孔11,各排第一铆接孔11的连线均垂直于车辆本体的纵向设置;各个第一铆接孔11内设有与铆接件进行湿装配的第一缝内密封胶层。

80.其中,铆钉采用沉入接头设置,有效盖板多钉布载时、钉孔布置尽可能平行排列布置,改善载荷分配不均的问题,从而增强连接强度、载荷分配不均的问题,从而增强连接强度。

81.在另一实施例中,连接部还包括侧墙连接部20,车辆本体还包括侧墙300,侧墙连接部20和侧墙300上分别设有第二铆接孔25;第二铆接孔25的结构可参考第一铆接孔11的结构以及数量进行设置,在此不再赘述。轨道车辆还包括设有若干个侧墙铆接孔24的侧墙连接板22,侧墙连接板22长度方向的两端分别与侧墙连接部20和侧墙300铆接固定。

82.侧墙连接部20和侧墙300的外壁处于平齐状态,二者通过侧墙连接板22实现连接,侧墙连接板22优选设置在车辆本体的内侧,以保证车辆本体的外壁规整,保持美观性,且防止因碰撞或其他原因造成的器件掉落在车外的问题。

83.具体的,第二铆接孔25和侧墙铆接孔24内均分别设有与铆接件进行湿装配的第二缝内密封胶层;在车辆本体纵向方向上,侧墙连接部20和侧墙300的端壁间设有第二缝密封胶层21,第二缝密封胶层21在连接处的长度方向延伸设置。可以理解的是,当车辆本体的纵向方向上存在制造误差时,可通过调整侧墙连接部20和侧墙300的端壁之间的距离进行车辆的纵向长度的调节,以进行制造误差的补偿。

84.进一步地,在车辆本体横向方向上,侧墙连接板22位于侧墙连接部20和侧墙300的内侧,侧墙连接部20和侧墙300的外侧设有第二表面密封层23,第二表面密封层23用于对各个第二铆接孔25和第二缝密封胶层21进行表面密封,以进一步提高连接处的表面密封性,防止外界水汽进入至车厢内部。第二表面密封层23的外表面分别与司机室罩体100的外壁、侧墙300的外壁平齐设置,以进一步保证车辆的外壁规整。

85.同时,连接部还包括底架连接部30,车辆本体还包括底架400,底架连接部30和底架400上分别设有第三铆接孔33;第三铆接孔33的结构可参考第一铆接孔11进行设置。轨道

车辆还包括设有若干个底架铆接孔34的l形连接板31,l形连接板31经底架铆接孔34分别与底架连接部30、底架400铆接固定;由此以弥补司机室外罩与车体顶板200在车高方向的制造误差。l形连接板31的一端与底架连接部30采用双排沉头铆钉进行连接,l形连接板31的另一端与底架400采用双排自密封铆钉进行连接,该自密封铆钉通过自身结构进行密封的同时,并通过湿装配进行缝内密封。

86.优选地,第三铆接孔33和底架铆接孔34内均分别设有与铆接件进行湿装配的第三缝内密封胶层;底架连接部30沿垂向的端壁、底架400的上表面和l形连接板31的外壁间设有第三缝密封胶层,由此通过第三缝密封胶层对底架连接部30和底架400之间的缝隙进行缝外密封;在底架连接部30的外壁设有第三表面密封层32,用于对底架连接部30上的第三铆接孔33和缝密封胶层进行表面密封。

87.在一种实施例中,l形连接板31位于车辆本体的内部,l形连接板31包括第一连接板和第二连接板。第一连接板与底架连接部30的内壁经铆接件固定,第一连接板的第三铆接孔33内设有第三缝内密封胶层,第二连接板与第一连接板垂直设置,第二连接板的第三铆接孔33与底架400的上表面经自密封铆接件固定,可以理解的是,底架400的上表面设有贯穿的铆接孔,以实现与自密封铆接件的固定。

88.其中,在上述各实施例中,表面密封层为表面具有碳纤维纹理的碳纤维板;连接部为对称铺层设置,所述连接部任一方向的纤维≤40%。

89.为提高复合材料机械连接强度和柔性,司机室和车辆本体的连接部的铺层如下:采用均衡对称铺层;层压板铺层比例一般要求如下:

±

45

°

层应不低于40%;0

°

层应不低于30%,90

°

层至少为10%;为了达到有效传载,使连接区域承受挤压和旁路强度最高的铺层范围,连接部层压板各铺层的百分比优选:0

°

=30%~50%,

±

45

°

=40%~60%,90

°

=10%~25%。同方向的铺层应尽可能地均匀散开铺叠,如必须连续铺叠时,在同一方向的铺层应避免多于4层;应遵循一般规则d/t≥1(其中,d为孔径,t为连接部板厚),以避免紧固件破坏;应避免在连接部拼接纤维;从结构稳定性、减少泊松比和热应力及避免树脂直接受载,一个司机室外罩构件中应同时包含4种铺层,0

°

,士45

°

,90

°

;相邻铺层夹角一般不大于60

°

。对于蒙皮厚度发生变化的位置,通常采用丢层的方法来实现。丢层会引起应力集中和载荷路径的偏心,厚度的变化会引起纤维的扭折和受载时引起可能的分层。避免铺层的突然终止,每次丢层数量尽量不超过2层,丢掉的层在层压板中不应彼此相邻。丢掉不相邻的层能减少其他铺层的偏离。为了提供零件之间较佳的传力路径,蒙皮丢层不应跨越梁宽、肋或框突缘。在内外蒙皮铺设过程中,每铺叠10层左右进行一次抽真空处理,排出铺叠过程中裹入的空气及预浸料中的挥发成分,保证司机室外罩产品质量。

90.可知,上述装置通过司机室外罩模具设计、预浸料选择、“几”字型加强筋的布置,保证了司机室外罩及其接口的尺寸准确性;解决了金属骨架与金属蒙皮的焊接变形量大,不利于相关接口安装的问题。采用承载结构与外形相结合进行设计,解决金属骨架与玻璃钢外壳的空间尺寸大,强度弱的问题;铆接时,采用湿装配,在铆钉孔缝隙密封,可以达到有效防止电化学腐蚀。碳纤维连接区域铆接件边距和间距的几何参数比金属连接的构件大,可以使连接强度达到最高。在主载荷方向使用边距3.0d,其他方向使用2.5d+0.06=2.5d+0.06*3d=2.68d倍边距(d是紧固件直径),推荐的其他数值见下表1所示。

[0091][0092]

表1

[0093]

根据连接部位不同,混合采用铆钉孔缝隙密封、缝隙外密封、表面密封、铆钉自密封中的多种密封方法,使密封结构不暴露于外部环境中,减缓老化的问题。

[0094]

尽管已描述了本技术的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本技术范围的所有变更和修改。

[0095]

显然,本领域的技术人员可以对本技术进行各种改动和变型而不脱离本技术的精神和范围。这样,倘若本技术的这些修改和变型属于本技术权利要求及其等同技术的范围之内,则本技术也意图包含这些改动和变型在内。