1.本实用新型涉及机械领域,提出便于运输且易于装配的框架式货厢。

背景技术:

2.近年来,电商、物流行业发展迅速,我国载货车厢也随之产生了巨大变化;传统的车厢也在逐年变更,现有的铁质瓦楞车厢因自身重、装载量小,正逐步被各行业的用户淘汰,现有车厢存在的缺点有:

3.1、目前车厢中用到的焊接技术,需要用到焊接夹具,工艺复杂,成本较高,且后续拆解困难;

4.2、现有的载货车厢通过焊接的方式组装框架、厢板时,操作复杂,对操作员的要求较高,且钢通过焊接的方式连接,在焊接过程中容易造成污染;

5.3、铝材的焊接难点,铝材的焊接难度较大,会面临焊接痕迹表面凸起问题、气孔问题、炸火问题、内部气泡问题等;

6.4、现有铝厢边梁与竖梁之间通过支架、三通等连接,结构复杂且成本高;

7.5、普通的瓦楞板车厢外表面凸出、不美观;

8.6、一般是将车厢组装好后再将其运送至底盘所在地或者底盘运输到车厢所在地,运输较为困难且成本较高。

技术实现要素:

9.本实用新型提出便于运输且易于装配的框架式货厢,通过改变现有货厢的组装方式,优化了底部框架、上部框架、前部框架及尾部框架之间的连接固定装置,提出框架式装配流程,装配方便,框架之间安装流程明确,用到的工具简单,易操作,装配方便,提高了生产效率,全程无焊接,装配工具简单,降低成本,节约了采用焊接工艺的一切成本;避免了焊接困难造成的问题,装配容易,维修方便,车厢整体用到插接、铆接、胶粘与螺栓连接的连接方式,大大简化了工艺过程,优化了各零件之间所用连接件的结构;同时提出新的箱板结构-金属复合板与瓦楞板结合的箱板,轻薄牢固外表美观、降重又环保。

10.为了实现上述目的,本实用新型提出了便于运输且易于装配的框架式货厢,包括:上部框架、底部框架、前部框架及尾部框架;

11.所述底部框架包括第一下边梁、第二下边梁、多个下横杆及多个下竖杆,所述第一下边梁与所述第二下边梁长度相等且相互平行设置,所述多个下横杆同时安装于所述第一下边梁与所述第二下边梁上,所述多个下竖杆同时安装于所述多个下横杆上,所述多个下横杆与所述第一下边梁或第二下边梁垂直,所述多个下竖杆与所述第一下边梁或第二下边梁平行;

12.所述上部框架包括第一上边梁、第二上边梁及多个上横杆,所述第一上边梁与所述第二上边梁长度相等且相互平行设置,所述多个上横杆同时可拆卸的安装于所述第一上边梁与所述第二上边梁上;

13.所述前部框架包括首尾连接的第一前边梁、第二前边梁、第三前边梁及第四前边梁;

14.所述尾部框架包括首尾连接的第一尾边梁、第二尾边梁、第三尾边梁及第四尾边梁;

15.所述底部框架与所述上部框架外周侧尺寸大小相同且上下平行、对齐设置;

16.所述第一前边梁左端与第二前边梁底端可拆卸的安装于所述第二下边梁前端,所述第一前边梁右端与第四前边梁底端可拆卸的安装于所述第一下边梁前端,所述第三前边梁左端与第二前边梁顶端可拆卸的安装于所述第二上边梁前端,所述第三前边梁右端与第四前边梁顶端可拆卸的安装于所述第一上边梁前端;

17.所述第一尾边梁左端与第二尾边梁底端可拆卸的安装于所述第二下边梁尾端,所述第一尾边梁右端与第四尾边梁底端可拆卸的安装于所述第一下边梁尾端,所述第二尾边梁左端与第三尾边梁顶端可拆卸的安装于所述第二上边梁尾端,所述第二尾边梁右端与第四尾边梁顶端可拆卸的安装于所述第一上边梁尾端;

18.所述上部框架上可拆卸的安装有顶盖;

19.所述底部框架上可拆卸的安装有地板;

20.所述第一前边梁、第二前边梁、第三前边梁及第四前边梁上同时可拆卸的安装有前部厢板;

21.所述第一尾边梁、第二尾边梁、第三尾边梁及第四尾边梁上同时可拆卸的安装有尾部取厢门总成;

22.所述第一下边梁与所述第一上边梁之间由前侧到后侧依次可拆卸的安装有右侧前厢板、第一竖梁、第二竖梁、右侧取厢门及右侧后厢板;

23.所述第二下边梁与所述第二上边梁之间可拆卸的安装有左侧厢板。

24.进一步,所述第一前边梁及第二前边梁与所述第二下边梁之间、所述第一前边梁和第四前边梁与所述第一下边梁之间、所述第三前边梁和第二前边梁与所述第二上边梁之间、所述第三前边梁和第四前边梁与所述第一上边梁之间、所述第一尾边梁和第二尾边梁与所述第二下边梁之间,所述第一尾边梁和第四尾边梁与所述第一下边梁之间、所述第二尾边梁和第三尾边梁与所述第二上边梁之间、所述第二尾边梁和第四尾边梁与所述第一上边梁之间均通过新型三通结构可拆卸连接。

25.进一步,所述新型三通结构与所述第一前边梁、第二前边梁、第三前边梁、第四前边梁、第一下边梁、第二下边梁、第一上边梁、第二上边梁、第一尾边梁、第二尾边梁、第三尾边梁及第四尾边梁之间的均通过法兰螺栓与防松螺母的配合可拆卸连接。

26.进一步,所述第一前边梁左端和第二前边梁底端与第二下边梁连接处的内拐角上、所述第一前边梁右端和第四前边梁底端与第一下边梁连接处的内拐角上、所述第三前边梁左端和第二前边梁顶端与第二上边梁连接处的内拐角上、所述第三前边梁右端和第四前边梁顶端与第一上边梁连接处的内拐角上、第一尾边梁左端和第二尾边梁底端与第二下边梁连接处的内拐角上、所述第一尾边梁右端和第四尾边梁底端与第一下边梁连接处的内拐角上、所述第三尾边梁左端和第二尾边梁顶端与第二上边梁连接处的内拐角上、所述第三尾边梁右端和第四尾边梁顶端与第一上边梁连接处的内拐角上均通过角码套装拉固;

27.所述角码套装通过螺母与螺栓的配合可拆卸的安装于所述第一下边梁、第二下边

梁、第一上边梁或第二上边梁上。

28.进一步,所述前部厢板通过铆钉铆接到所述前部框架上;

29.相应的,所述尾部取厢门总成通过铆钉铆接到所述尾部框架上。

30.进一步,所述前部厢板与所述第一前边梁、第二前边梁、第三前边梁及第四前边梁连接的内拐角处以及所述尾部厢板与所述第一尾边梁、第二尾边梁、第三尾边梁及第四尾边梁连接的内拐角处也均分别通过角码套装固定。

31.进一步,所述角码套装通过螺栓与螺母的配合可拆卸的安装于所述第一前边梁、第二前边梁、第三前边梁、第四前边梁、第一底边梁、第二底边梁、第一上边梁、第二上边梁、第一尾边梁、第二尾边梁、第三尾边梁或第四尾边梁上。

32.进一步,所述第一上边梁与第一下边梁之间安装有立柱,所述立柱通过铆钉及角码套装安装于所述第一下边梁与所述第一上边梁上。

33.进一步,所述地板通过胶粘安装于所述底部框架上;

34.所述顶盖通过胶粘安装于所述上部框架上;

35.所述尾部取厢门总成通过铰链锁扣于所述尾部框架上;

36.所述前部厢板同时通过铆钉铆接到所述第一前边梁、第二前边梁、第三前边梁及第四前边梁;

37.所述右侧取厢门也通过铰链锁扣于所述第一下边梁与所述第一上边梁上。

38.所述右侧前厢板通过铆钉铆接到所述第一上边梁与第一下边梁上,同时用角码套装固定;

39.所述右侧后厢板通过铆钉铆接到所述第一上边梁与第一下边梁上,同时用角码套装固定;

40.所述左侧厢板通过铆钉铆接到所述第二上边梁与第二下边梁上,同时用角码套装固定。

41.更进一步,所述顶盖、地板、前部厢板、尾部取厢门总成、右侧取厢门、右侧前厢板、右侧后厢板及左侧厢板均由金属复合板与瓦楞板组成。

42.本实用新型通过改变现有货厢的组装方式,优化了底部框架、上部框架、前部框架及尾部框架之间的连接固定装置,提出框架式装配流程,装配方便,框架之间安装流程明确,用到的工具简单,易操作,装配方便,提高了生产效率,全程无焊接,装配工具简单,降低成本,节约了采用焊接工艺的一切成本;避免了焊接困难造成的问题,装配容易,维修方便,车厢整体用到插接、铆接、胶粘与螺栓连接的连接方式,大大简化了工艺过程,优化了各零件之间所用连接件的结构;同时提出新的箱板结构-金属复合板与瓦楞板结合的箱板,轻薄牢固外表美观、降重又环保。

附图说明

43.为了更清楚地说明本实用新型具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本实用新型的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

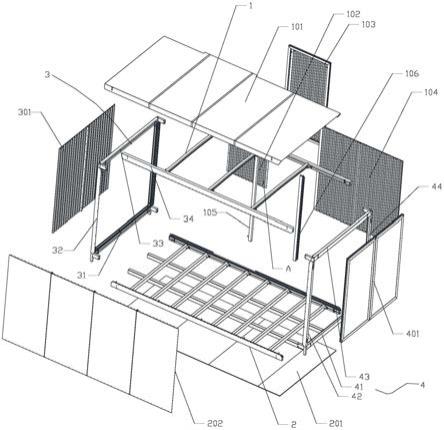

44.图1为本实用新型具体实施例中的便于运输且易于装配的框架式货厢的整体结构

爆炸图;

45.图2为图1所示的便于运输且易于装配的框架式货厢的上部框架的结构示意图;

46.图3为图1所示的便于运输且易于装配的框架式货厢的底部框架的结构示意图;

47.图4为图1所示的便于运输且易于装配的框架式货厢的前部框架的结构示意图;

48.图5为图1所示的便于运输且易于装配的框架式货厢的尾部框架的结构示意图;

49.图6为图1所示的便于运输且易于装配的框架式货厢的新型三通结构及双层角码套装的结构示意图;

50.图7为图1所示的便于运输且易于装配的框架式货厢的用于固定角码套装的法兰螺栓与防松螺母的配合图。

51.附图标记说明,其中双层角码套装用a表示,法兰与放松螺母用b表示。

具体实施方式

52.下面将结合附图对本实用新型的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

53.由于现有的车厢组装存在诸多困难,因此更加关注铝合金轻量化车厢所带来的后期节能效益;现有的载货车厢通过焊接的方式组装框架、厢板时,操作复杂,对操作员的要求较高,且钢通过焊接的方式连接,在焊接过程中容易造成污染;目前,基本上是将货厢组装好,整体运输与货车底盘匹配安装,大大增加了运输成本;因此利用铝合金良好的成型性能和较好的强度、耐腐蚀性、成本低等优点,实现轻量化、提供一种新型货厢装配方式已经成为当今货厢行业进步的一个重要环节。

54.在本实用新型的具体实施例中,见图1-图7,提出便于运输且易于装配的框架式货厢,包括:上部框架1、底部框架2、前部框架3及尾部框架4,上部框架1、底部框架2、前部框架3及尾部框架4全部可拆卸连接,只需要装配式连接,装配工具简单,无需焊接,有效降低了组装成本;同时实现了从整厢运输到可进行异地组装的优化,提高了生产装配效率;且厢板采用金属复合板与瓦楞板结合,轻薄牢固且美观,进一步优化了框架之间的连接方式。

55.在本实用新型的具体实施例中,见图1-图7,所述底部框架2包括第一下边梁21、第二下边梁22、多个下横杆23及多个下竖杆24,所述第一下边梁21与所述第二下边梁22长度相等且相互平行设置,所述多个下横杆23同时安装于所述第一下边梁21与所述第二下边梁22上,所述多个下竖杆24同时安装于所述多个下横杆23上,所述多个下横杆23与所述第一下边梁21或第二下边梁22垂直,所述多个下竖杆24与所述第一下边梁21或第二下边梁22平行;

56.所述上部框架1包括第一上边梁11、第二上边梁12及多个上横杆13,所述第一上边梁11与所述第二上边梁12长度相等且相互平行设置,所述多个上横杆13同时可拆卸的安装于所述第一上边梁11与所述第二上边梁12上;

57.所述底部框架2与所述上部框架1大小相同且上下平行、对齐设置;

58.所述前部框架3底部可拆卸的安装于所述第一下边梁21与所述第二下边梁22的前端,所述前部框架3顶部可拆卸的安装于所述第一上边梁11与所述第二上边梁11的前端;

59.所述尾部框架4的底部可拆卸的安装于所述第一下边梁21与所述第二下边梁22的后端,所述尾部框架4的顶端同时安装于所述第一上边梁11与所述第二上边梁12的尾端;

60.所述上部框架1上可拆卸的安装有顶盖101;

61.所述底部框架2上可拆卸的安装有地板201;

62.所述前部框架3上可拆卸的安装有前部厢板301;

63.所述尾部框架4上可拆卸的安装有尾部取厢门总成401;

64.所述第一下边梁21与所述第一上边梁11之间由前侧到后侧依次可拆卸的安装有右侧前厢板102、第一竖梁105、第二竖梁106、右侧取厢门103及右侧后厢板104;

65.所述第二下边梁22与所述第二上边梁12之间可拆卸的安装有左侧厢板202。

66.在本实用新型的具体实施例中,见图1-图7,所述前部框架301与所述第一下边梁21、第二下边梁22、第一上边梁11、第二上边梁12的连接以及所述尾部框架4与所述第一下边梁21、第二下边梁22、第一上边梁11、第二上边梁12的连接均分别通过第一新型三通结构a、第二新型三通结构b、第三新型三通结构c、第四新型三通结构d、第五新型三通结构e、第六新型三通结构f、第七新型三通结构g、第八新型三通结构h可拆卸连接;

67.在本实用新型的具体实施例中,见图1-图7,所述前部框架3包括首尾连接的第一前边梁31、第二前边梁32、第三前边梁33及第四前边梁34;

68.所述第一新型三通结构a同时插入所述第一前边梁31、第四前边梁34与所述第一下边梁21中;

69.所述第二新型三通结构b同时插入所述第一前边梁31、第二前边梁32与所述第二下边梁22中;

70.所述第三新型三通结构c同时插入所述第二前边梁32、第三前边梁33与所述第二上边梁12中;

71.所述第四新型三通结构d同时插入所述第三前边梁33、第四前边梁34与所述第一上边梁11中;

72.所述第一新型三通结构a与所述第一前边梁31、第四前边梁34与所述第一下边梁21之间使用法兰螺栓与防松螺母固定;

73.所述第二新型三通结构b与第一前边梁31、第二前边梁32与所述第二下边梁22之间也使用法兰螺栓与防松螺母固定;

74.所述第三新型三通结构c与所述第二前边梁32、第三前边梁33与所述第二上边梁12之间也使用法兰螺栓与防松螺母固定;

75.所述第四新型三通结构d与所述第三前边梁33、第四前边梁34与所述第一上边梁之间也使用法兰螺栓与防松螺母固定。

76.在本实用新型的具体实施例中,见图1-图7,所述尾部框架4包括首尾连接的第一尾边梁41、第二尾边梁42、第三尾边梁43及第四尾边梁44;

77.所述第五新型三通结构e同时插入所述第一尾边梁41、第四尾边梁44与所述第一下边梁21中;

78.所述第六新型三通结构f同时插入所述第一尾边梁41、第二尾边梁42与第二下边梁22中;

79.所述第七新型三通结构g同时插入所述第二尾边梁42、第三尾边梁43与所述第二

上边梁12中;

80.所述第八新型三通结构h同时插入所述第三尾边梁43、第四尾边梁44与所述第一上边梁11中;

81.所述第五新型三通结构e与所述第一尾边梁41、第四尾边梁44与所述第一下边梁21之间使用法兰螺栓与防松螺母固定;

82.所述第六新型三通结构f与所述第一尾边梁41、第二尾边梁42与第二下边梁22之间也使用法兰螺栓与防松螺母固定;

83.所述第七新型三通结构g与所述第二尾边梁、第三尾边梁与所述第二上边梁12之间也使用法兰螺栓与防松螺母固定;

84.所述第八新型三通结构h与所述第三尾边梁43、第四尾边梁44与所述第四一上边之间也使用法兰螺栓与防松螺母固定。

85.在本实用新型的具体实施例中,见图1-图7,所述第一前边梁31与第一下边梁21连接的内拐角处设置有角码套装,同时角码套装将所述第一下边梁21与第一前边梁31拉固;

86.所述第一前边梁31与第二下边梁22连接的内拐角处也设置有角码套装,所述角码套装同时将所述第二下边梁22与第一前边梁31拉固;

87.所述第三前边梁33与第二上边梁12连接的内拐角处也设置有角码套装,所述角码套装同时将所述第二上边梁12与第三前边梁33拉固;

88.所述第三前边梁33与所述第一上边梁11连接的内拐角处也设置有角码套装,所述角码套装同时将所述第一上边梁11与第三前边梁33拉固;

89.所述第一尾边梁41与第一下边梁21连接的内拐角处设置有角码套装,所述角码套装同时将所述第一下边梁21的另一端与第一尾边梁41的拉固;

90.所述第一尾边梁41与第二下边梁22连接的内拐角处设置有角码套装,所述角码套装同时将第二下边梁22的另一端与第一尾边梁41拉固;

91.所述第三尾边梁43与第二上边梁12连接的内拐角处设置有角码套装,所述角码套装同时将第二上边梁12的另一端与第三尾边梁43拉固;

92.所述第三尾边梁43与第一上边梁11连接的内拐角处设置有角码套装,所述角码套装同时将第一上边梁11的另一端与第三尾边梁43拉固;

93.其中,角码套装均为双层紧固角码,起到双层保护作用,使结构更加稳定,具体请见图6。

94.在本实用新型的具体实施例中,见图1-图7,所述前部厢板301通过铆钉铆接到所述前部框架3上;

95.相应的,所述尾部取厢门总成401也通过铆钉铆接到所述尾部框架4上。

96.在本实用新型的具体实施例中,见图1-图7,所述前部厢板301与所述底部框架2及上部框架1的连接的内拐角处以及所述尾部厢板401与所述底部框架2及上部框架1的连接的内拐角处也均分别通过角码套装固定,此处的受力小,因此角码套装可选用单层角码套装,也可以使用双层角码套装。

97.在本实用新型的具体实施例中,见图1-图7,所述角码套装通过螺栓与螺母的配合可拆卸的安装于所述前部厢板、底部框架、上部框架或尾部框架上。

98.在本实用新型的具体实施例中,见图1-图7,所述第一上边梁11与第一下边梁21之

间安装有立柱25,所述立柱25通过铆钉及角码套装安装于所述第一下边梁11与所述第一上边梁21上,此处的角码套装可以为单层角码套装,也可以为双层角码套装。

99.在本实用新型的具体实施例中,见图1-图7,进一步,所述地板201通过胶粘安装于所述底部框架2上;

100.所述顶盖101通过胶粘安装于所述上部框架1上;

101.所述尾部取厢门401总成通过铰链锁扣于所述尾部框架4上;

102.所述前部厢板301通过铆钉铆接到所述前部框架3上,同时用角码套装固定;

103.所述右侧取厢门103也通过铰链锁扣于所述第一下边梁11与所述第一上边梁21上。

104.所述右侧前厢板102通过铆钉铆接到所述第一上边梁11与第一下边梁21上,同时用角码套装固定;

105.所述右侧后厢板104通过铆钉铆接到所述第一上边梁11与第一下边梁21上,同时用角码套装固定;

106.所述左侧厢板202通过铆钉铆接到所述第二上边梁12与第二下边梁22上,同时用角码套装固定。

107.所述顶盖101、地板201、前部厢板301、尾部取厢门总成401、右侧取厢门103、右侧前厢板102、右侧后厢板104及左侧厢板202均由金属复合板与瓦楞板组成。

108.在本实用新型的具体实施例中,见图1-图7,安装时,首先将底部框架2放置于地面上,保证底部框架2的平稳,然后取四个新型三通结构安装到底部框架2的第一下边梁21与第二下边梁22的两侧;

109.然后取前部框架3的第一前边梁31、第二前边梁32与第四前边梁34,并将第一前边梁31、第二前边梁与第四前边梁安装到对应的新型三通结构上;

110.然后再取尾部框架4的第一尾边梁41、第二尾边梁42和第四尾边梁44,并将第一尾边梁41、第二尾边梁42和第四尾边梁44安装到对应的第五新型三通结构e、第六新型三通结构f、第七新型三通结构g及第八新型三通结构h上;

111.然后取上部框架1,保证上部框架1的平稳性,并取第一新型三通结构a、第二新型三通结构b、第三新型三通结构c及第四新型三通结构d安装到第一上边梁11与第二上边梁21的两端;

112.然后取前部框架3的第三前边梁332和尾部框架4的第三尾边梁43分别安装在第一上边梁11与第二上边梁21两侧的对应的第三新型三通结构c、第四新型三通结构d内;

113.最后将前部框架3的第二前边梁32、第四前边梁34及尾边框架4的第二尾边梁42、第四尾边梁44分别插入第一上边梁11与第二上边梁12两侧对应的第七新型三通结构g、第八新型三通结构h上,此时完成整体框架结构的组装;

114.安装新型三通结构时,需要使用皮锤进行敲紧,保证安装到位;

115.将框架组装完成后,使用法兰螺栓与防松螺母对新型三通结构与各边的连接进行紧固,防止新型三通结构脱出,法兰螺栓请见附图7中的标注b;

116.然后在各边连接的内拐角处使用双层角码套装进行进一步固定,防止外力拉扯变形;

117.此时,整个框架结构全部组装好,然后开始组装外部板材;

118.首先需要安装底部的地板和顶部的顶盖,地板与顶盖通过胶粘黏附在底部框架和上部框架上;

119.接着安装前部厢板301,前部厢板301外周侧设置有外翻边,前部厢板301使用螺丝刀别到前部框架3的四个前边之间,然后使用铆钉将外翻边与四个前边进行固定,最后使用单层角码套装将外翻边与四个前边分别进行紧固;

120.对应的,取厢门总成102、右侧前厢板总成103、右侧后厢板总成104、左侧厢板总成202的安装均与前部厢板301的安装方式相同;

121.然后使用铰链与锁扣的配合将右侧取厢门总成103安装在第一上边梁11与第一下边梁21上,并使用铰链与锁扣的配合将尾部取厢门401总成安装到尾部框架4上,此时完成所有的安装;

122.整个安装过程中只使用工具进行辅助安装,且所有的连接均是可拆卸连接,未使用焊接;因此本实用新型具备以下优点:

123.1、避免了焊接带来的各种问题,同时有效降低了成本;

124.2、简化了安装工具,简化了工艺过程,同时提高了安装效率和安装质量;

125.3、设置了全新的断面结构;

126.4、优化连接处角码三通,有效提高了承载能力及耐用性;

127.5、厢板采用金属复合板与瓦楞板胶粘的形式,外观光滑无突出,整体轻薄牢固。

128.实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此领域技术的人士能够了解本

技术实现要素:

并加以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围内。