1.本实用新型涉及气动多功能轨道自动装卸车装置。

背景技术:

2.井下进行装卸的过程中常常使用到手拉葫芦,并且在起吊时必须打起吊锚杆或锚索。井下作业中常使用的多功能气动装卸平板车体积大,在井下使用时巷道要保证在4m*4m以上的巷道内使用。

3.现有的井下作业常常使用手动葫芦,在起吊时必须打起吊锚杆或锚索,增加了人力劳动量,还容易增加作业人员发生人身伤害事故及顶板事故频率。

技术实现要素:

4.本实用新型的目的是提供气动多功能轨道自动装卸车装置,在运输的过程中或者在回风顺槽或有供风条件的地点,方便利用起吊臂带动风动葫芦运动,使得风动葫芦带动起吊钩上下移动,勾住铁轨外端捆绑的起吊链,并且在伸缩臂的辅助下,方便将铁轨放置在多功能气动装卸平板车上,提高了作业人员的人身安全,减少了作业人员的人数投入、劳动量,减少手拉葫芦的使用,多功能气动装卸平板车只需2人便可以完成物料的装卸、固定、捆绑作业。

5.本实用新型的上述目的可采用下列技术方案来实现:

6.本实用新型提供气动多功能轨道自动装卸车装置,包括:多功能气动装卸平板车,所述多功能气动装卸平板车的下端设有车辆轮对,所述车辆轮对的外端设有阻车器,所述多功能气动装卸平板车的两端设有卡轨装置,所述多功能气动装卸平板车的上端设有起吊主架,所述起吊主架的上端设有起吊臂,所述起吊臂的外端设有风动葫芦,所述风动葫芦的下端设有起吊钩,所述多功能气动装卸平板车的上端设有伸缩臂,所述多功能气动装卸平板车的内端设有固定槽,所述固定槽的内端设有紧绳器。

7.在本实用新型的一些实施例中,所述多功能气动装卸平板车采用铆焊结构制造,通过设置有铆焊结构制造,增加了矿车的使用寿命,矿车无论在弯道或直道都保证运行平稳。

8.在本实用新型的一些实施例中,所述车辆轮对包括变型单列向心球轴承和宽轮毂,宽轮毂位于变型单列向心球轴承的内端,所述车辆轮对的数量设置为四组,通过设置有变型单列向心球轴承和宽轮毂,能够在环境恶劣,道路崎岖、不平,粉尘严重的情况下使用。

9.在本实用新型的一些实施例中,所述阻车器的数量设置为两组,每组所述阻车器的数量设置为三个,两组所述阻车器分别位于多功能气动装卸平板车的前后两端下表面,所述卡轨装置嵌入安装在多功能气动装卸平板车的两端下表面,通过设置有卡轨装置,方便对于多功能气动装卸平板车进行固定。

10.在本实用新型的一些实施例中,所述起吊主架固定安装在多功能气动装卸平板车的上端右表面,所述起吊主架与起吊臂之间活动连接,通过设置有起吊主架,方便带动起吊

臂的移动。

11.在本实用新型的一些实施例中,所述起吊臂的数量设置为两组,所述起吊臂的外端与风动葫芦之间滑动连接,通过设置有风动葫芦,方便与起吊臂之间进行活动连接。

12.在本实用新型的一些实施例中,所述风动葫芦的数量设置为两组,所述起吊钩位于风动葫芦的下端外表面,所述起吊钩与风动葫芦之间活动连接,通过设置有起吊钩,方便连接物料外捆绑的起吊链。

13.在本实用新型的一些实施例中,所述伸缩臂活动安装在多功能气动装卸平板车的上端右表面,所述伸缩臂的数量设置为两组,通过设置有伸缩臂,方便与起吊臂之间配合使用。

14.在本实用新型的一些实施例中,两组所述伸缩臂和两组起吊臂等间距排布在多功能气动装卸平板车的上方,所述伸缩臂位于起吊臂的内端,通过设置有伸缩臂,方便助力起吊臂的运输。

15.在本实用新型的一些实施例中,所述固定槽嵌入安装在多功能气动装卸平板车的内端,且固定槽沿着多功能气动装卸平板车等间距分布,所述固定槽的数量设置为四组,四组所述固定槽均与紧绳器之间活动连接,所述紧绳器的两端贯穿于多功能气动装卸平板车的上端外表面,通过设置有紧绳器,方便了对于运输的物料进行捆绑稳定。

16.本实用新型的气动多功能轨道自动装卸车装置的特点及优点是:

17.1、通过设置有风动葫芦、起吊钩、起吊臂、伸缩臂与起吊主架,方便利用起吊臂带动风动葫芦运动,使得风动葫芦带动起吊钩上下移动,勾住铁轨外端捆绑的起吊链,并且在伸缩臂的辅助下,方便铁轨放置在多功能气动装卸平板车上,提高了作业人员的人身安全,减少了作业人员的人数投入、减少了劳动量,减少手拉葫芦的使用,多功能气动装卸平板车只需2人便可以完成物料的装卸、固定、捆绑作业。

18.2、通过设置有紧绳器与固定槽,方便的将紧绳器穿过固定槽,并且绑住移动到多功能气动装卸平板车上的铁轨,使得铁轨在运输中保持稳定放置。

19.3、通过设置有阻车器与卡轨装置,利用无极绳绞车将多功能气动装卸平板车停放在需要装车的物料前停稳绞车,放下阻车器和卡轨装置,保证了车辆与轨道之间的平稳。

附图说明

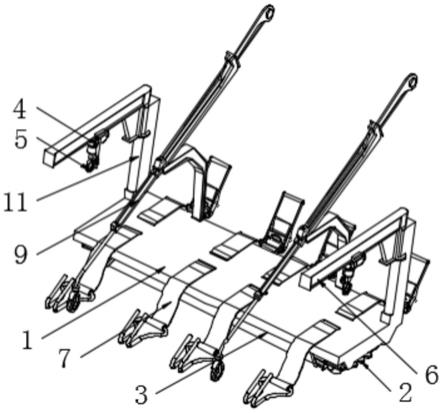

20.图1为根据本实用新型实施例的整体结构示意图;

21.图2为根据本实用新型实施例的多功能气动装卸平板车底视图;

22.图3为根据本实用新型实施例的阻车器放大结构示意图;

23.图4为根据本实用新型实施例的起吊臂和伸缩臂放大结构示意图;

24.图5为根据本实用新型实施例的图4中a的放大结构示意图;

25.图6为根据本实用新型实施例的紧绳器剖面图。

26.图中:

27.1、多功能气动装卸平板车;2、阻车器;3、卡轨装置;4、风动葫芦;5、起吊钩;6、起吊臂;7、紧绳器;8、固定槽;9、伸缩臂;10、车辆轮对;11、起吊主架。

具体实施方式

28.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

29.如图1至图6所示,本实用新型提供了气动多功能轨道自动装卸车装置,包括:多功能气动装卸平板车1,所述多功能气动装卸平板车1的下端设有车辆轮对10,所述车辆轮对10的外端设有阻车器2,所述多功能气动装卸平板车1的两端设有卡轨装置3。

30.根据本实用新型实施例的气动多功能轨道自动装卸车装置,需要对于多功能气动装卸平板车1进行停车固定的时候,首先利用无极绳绞车将多功能气动装卸平板车1停放在需要装车的物料前停绞车,使得多功能气动装卸平板车1的前后阻车器2放下固定好,再放下卡轨装置3,保证车辆与轨道之间的平稳。

31.在本实用新型的一些实施例中,所述多功能气动装卸平板车1采用铆焊结构制造。可以理解的是,通过铆焊结构制造,减少了应力对矿车的影响。

32.在本实用新型的一些实施例中,所述车辆轮对10包括变型单列向心球轴承和宽轮毂,宽轮毂位于变型单列向心球轴承的内端,所述车辆轮对10的数量设置为四组。可以理解的是,通过变型单列向心球轴承和宽轮毂的设置,方便了多功能气动装卸平板车1可以方便的在不同的道路上使用。

33.在本实用新型的一些实施例中,所述阻车器2的数量设置为两组,每组所述阻车器2的数量设置为三个,两组所述阻车器2分别位于多功能气动装卸平板车1的前后两端下表面,所述卡轨装置3嵌入安装在多功能气动装卸平板车1的两端下表面。可以理解的是,通过设置有阻车器2和卡轨装置3,方便了对于多功能气动装卸平板车1进行固定。

34.在本实用新型的一些实施例中,所述多功能气动装卸平板车1的内端设有固定槽8,所述固定槽8的内端设有紧绳器7。

35.根据本实用新型实施例的气动多功能轨道自动装卸车装置,需要对于运输的轨道起吊之后平稳的放置在多功能气动装卸平板车1上的时候,将轨道放置再多功能气动装卸平板车1上,利用四组紧绳器7穿过固定槽8,并且与轨道之间相互包裹,方便了对于运输的轨道进行固定捆绑。

36.在本实用新型的一些实施例中,所述固定槽8嵌入安装在多功能气动装卸平板车1的内端,且固定槽8沿着多功能气动装卸平板车1等间距分布,所述固定槽8的数量设置为四组,四组所述固定槽8均与紧绳器7之间活动连接,所述紧绳器7的两端贯穿于多功能气动装卸平板车1的上端外表面。可以理解的是,通过设置有紧绳器7,方便对于运输的轨道进行捆绑固定。

37.在本实用新型的一些实施例中,所述多功能气动装卸平板车1的上端设有起吊主架11,所述起吊主架11的上端设有起吊臂6,所述起吊臂6的外端设有风动葫芦4,所述风动葫芦4的下端设有起吊钩5,所述多功能气动装卸平板车1的上端设有伸缩臂9。

38.根据本实用新型实施例的气动多功能轨道自动装卸车装置,为了减少作业人员的人身安全、人数投入、劳动量,并且减少手拉葫芦的使用,在井下使用风动做为动力源,通过

并联的2组风动葫芦4,使得风动葫芦4的阀门同时操作两台起吊臂6协同起吊,起吊臂6伸出后释放风动葫芦4下端的起吊钩5,2个起吊钩5分别吊挂在工人已经捆绑好的铁轨两端的起吊链上,起吊后如起吊臂6能够收回直接放在多功能气动装卸平板车1上,并使用紧绳器7将轨道与多功能气动装卸平板车1固定牢固,如起吊后起吊臂6因超重回收困难时,将多功能气动装卸平板车1上的伸缩臂9伸出接住铁轨,缓慢的回收到多功能气动装卸平板车1上,再使用紧绳器7进行捆绑固定。

39.在本实用新型的一些实施例中,所述起吊主架11固定安装在多功能气动装卸平板车1的上端右表面,所述起吊主架11与起吊臂6之间活动连接。可以理解的是,通过设置有起吊臂6,方便带动风动葫芦4进行移动。

40.在本实用新型的一些实施例中,所述起吊臂6的数量设置为两组,所述起吊臂6的外端与风动葫芦4之间滑动连接。可以理解的是,通过设置有风动葫芦4,方便带动起吊钩5向下移动

41.在本实用新型的一些实施例中,所述风动葫芦4的数量设置为两组,所述起吊钩5位于风动葫芦4的下端外表面,所述起吊钩5与风动葫芦4之间活动连接。可以理解的是,通过设置有起吊钩5,方便对于钩动铁轨外端捆绑的起吊链。

42.在本实用新型的一些实施例中,所述伸缩臂9活动安装在多功能气动装卸平板车1的上端右表面,所述伸缩臂9的数量设置为两组,两组所述伸缩臂9和两组起吊臂6等间距排布在多功能气动装卸平板车1的上方,所述伸缩臂9位于起吊臂6的内端。可以理解的是,通过设置有伸缩臂9,方便起吊后起吊臂6因超重回收困难时,对起吊臂进行助力带回铁轨。

43.最后应说明的是:以上实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的精神和范围。