1.本技术涉及汽车制动系统技术领域,尤其是涉及一种用于制动总阀的活塞总成及制动总阀。

背景技术:

2.制动总阀是通过控制气路流向来控制汽车行车制动过程的阀门,其基本原理是通过人工踩踏踏板将推杆下移,推杆下移时,弹簧橡胶以及复位弹簧变形,变形时,控制阀门打开,气体从进气口流入出气口,并在控制活塞底部形成支撑控制活塞的支撑气压,形成一次平衡;随着推杆的继续下移,弹簧橡胶和复位弹簧继续形变,支撑气压继续增大,形成二次平衡;在一系列平衡的过程中,推杆下移到与固定在控制活塞上的抵触部接触的位置,与抵触部刚性接触,弹簧橡胶处于最大形变,控制活塞移动到行程最低位置,抵触阀芯密封圈并使得阀芯密封圈处于最大打开状态,使得阀门处于最大导通状态,此时输出最大的制动气压以及相应的制动力。整个过程中,通过控制活塞内弹簧橡胶以及复位弹簧变形改变弹簧橡胶以及复位弹簧的弹力,来平衡气压对控制活塞的作用力和人工踩踏踏板的力;当放开踏板后,利用弹簧橡胶以及复位弹簧进行复位。

3.发明人认为:操作者踩踏踏板将推杆下移,推杆下移到最低位置并与抵触部刚性接触,操作者踩踏到上述位置时会有一种生硬的感觉,使得操作者脚感较差,舒适长度较低。

技术实现要素:

4.为了提升操作者踩踏踏板的舒适程度,本技术提供一种用于制动总阀的活塞总成。

5.本技术提供的一种用于制动总阀的活塞总成,采用如下的技术方案:

6.一种用于制动总阀的活塞总成,包括用于滑移安装于制动总阀的活塞套中的控制活塞,所述控制活塞一端设置有滑移通道,所述滑移通道中滑移设置有推杆,所述滑移通道中设置有用于抵紧在所述推杆和所述控制活塞之间以支撑所述推杆的弹性件,所述滑移通道另一端设置有用于与所述推杆抵触的抵触部,所述抵触部与所述推杆抵触的表面设置有弹性体。

7.通过采用上述技术方案,推杆向下移动时,弹性件收缩,收缩过程中控制活塞下移,抵触阀芯密封圈,使得阀门打开,气体从进气口流入出气口,并在控制活塞底部形成支撑控制活塞的支撑气压,形成一次平衡;随着推杆的继续下移,弹性件继续形变,支撑气压继续增大,形成二次平衡;如此循环,弹性件不断变形,控制活塞不断下移形成多次平衡,直到推杆与弹性体抵触,产生柔性撞击,撞击时,踏板在操作者踩踏下能够继续下踩,具有一定的缓冲,使得操作过程更加流畅,提升了操作者的操作舒适程度。

8.可选的,所述弹性体与抵触部之间设置有用于调节推杆与弹性体接触时所需的行程的行程调节件。

9.通过采用上述技术方案,通过行程调节件改变推杆下移使得推杆与弹性体接触时所需的行程量,根据使用者的操作习惯以及体型,对行程调节件进行调节;使得推杆与弹性体接触时,推杆的所需行程可以发生改变,从而改变所需踩踏踏板的幅度,以适应不同操作者的体型、习惯、脚感,提升操作者的操作体验。

10.可选的,所述行程调节件包括调节座,所述调节座螺纹连接于抵触部上,所述调节座朝向推杆的一端与所述弹性体连接,所述弹性体位于抵触部与所述推杆之间。

11.通过采用上述技术方案,通过转动调节座调节弹性体与推杆之间的初始距离,弹性体到推杆的距离越近,推杆在下移时能够越早抵触弹性体;反之,也可以增大使得控制活塞打开所需的推杆的移动距离。

12.可选的,所述调节座朝向推杆的一端开设有安装孔,安装孔孔壁开设有环形卡槽,所述弹性体朝向调节座的一端依次设置有与安装孔插接的连接部以及卡接于环形卡槽中的卡接部。

13.通过采用上述技术方案,在制造出弹性体和调节座以后,将弹性体的卡接部沿着安装孔压入环形卡槽中,当卡接部在安装孔中时,卡接部由于弹性发生收缩变形,顺利通过安装孔位置,然后再进入环形卡槽,通过环形卡槽与安装孔之间的台阶使得弹性体与调节座进行固定。

14.可选的,所述调节座背对推杆的一端设置有便于转动调节座的驱动部。

15.通过采用上述技术方案,通过驱动部能够方便的转动调节座,方便对弹性体与推杆之间的距离进行调节。

16.可选的,所述控制活塞的一端开设有滑移孔从而形成滑移通道,所述滑移孔的孔底开设有沿滑移孔轴向贯穿控制活塞的贯穿孔,抵触部同轴设置于贯穿孔内壁,所述调节座螺纹连接于贯穿孔中。

17.通过采用上述技术方案,控制活塞的结构更加合理。

18.可选的,所述弹性体上设置有用于与抵触部朝向推杆的一端抵触的限位部。

19.通过采用上述技术方案,利用限位部与抵触部朝向推杆的一端进行抵触限位,限制行程调节件所能调节的最大值。

20.可选的,所述弹性件包括复位弹簧和弹性橡胶体,弹性橡胶体的两端分别抵紧于推杆与控制活塞上;复位弹簧的两端分别抵紧于推杆与控制活塞上,复位弹簧套设于弹性橡胶体外。

21.通过采用上述技术方案,复位弹簧与弹性橡胶体共同对推杆进行抵触支撑,复位效果更好。

22.可选的,所述行程调节件包括限位凸环以及至少一个垫片,所述弹性体接固定在抵触部上,所述限位凸环设置于控制活塞上且位于弹性体背对推杆的一侧,所述垫片设置于弹性体背对推杆的一端与限位凸环之间。

23.通过采用上述技术方案,通过垫片的数量来限制弹性体与推杆之间的距离,垫片数量越多,弹性体越靠近推杆,踩踏时推杆接触弹性体所需的行程更小;垫片数量越少,则所需行程越大;通过限位凸环限制弹性片与推杆的最远距离,确保正常工作。

24.本技术的第二个目的在于提供一种制动总阀,包括活塞总成。

25.通过采用上述技术方案,拥有该活塞总成的制动总阀,在下压推杆时,操作流畅,

将推杆与抵触部的刚性接触改成推杆与弹性体的柔性抵触,撞击时,踏板在操作者踩踏下能够继续下踩,具有一定的缓冲,使得操作过程更加流畅,提升了操作者的操作舒适程度。

26.综上所述,本技术包括以下至少一种有益技术效果:

27.1.撞击时,推杆与弹性体形成柔性撞击,具有一定的缓冲距离,踏板在操作者踩踏下能够继续下踩,使得操作过程更加流畅,提升了操作者的操作舒适程度;

28.2.在制造出弹性体和调节座以后,将弹性体的卡接部沿着安装孔压入环形卡槽中,当卡接部在安装孔中时,卡接部由于弹性发生收缩变形,顺利通过安装孔位置,然后再进入环形卡槽,通过环形卡槽与安装孔之间的台阶使得弹性体与调节座进行固定;

29.3.通过驱动部能够方便的转动调节座,方便对弹性体与推杆之间的距离进行调节。

附图说明

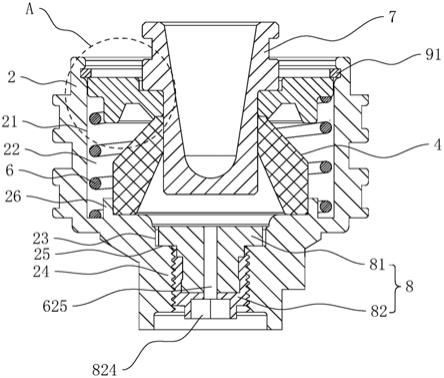

30.图1是本技术实施例1一种用于制动总阀的活塞总成的结构示意图。

31.图2是图1中a处放大图。

32.图3是本技术实施例1一种用于制动总阀的活塞总成中行程调节件的结构示意图。

33.图4是本技术实施例1一种用于制动总阀的活塞总成中行程调节件的剖视图。

34.图5是本技术实施例1一种用于制动总阀的活塞总成中调节座的剖视图。

35.图6是本技术实施例2一种用于制动总阀的活塞总成中调节座的剖视图。

36.附图标记说明:2、控制活塞;21、滑移孔;22、滑移通道;23、贯穿孔;24、抵触部;25、限位台阶面;26、支撑凸环;27、第二环槽;3、推杆座;31、第一环槽;32、第二凸环;33、第三环槽;4、弹性件;5、弹性橡胶体;51、第三凸环;6、复位弹簧;7、推杆;71、第一凸环;8、行程调节件;81、弹性体;811、连接部;812、卡接部;813、限位部;814、第一台阶面;815、第二台阶面;82、调节座;821、安装孔;822、环形卡槽;824、驱动部;825、中心孔;83、限位凸环;84、垫片;91、卡环。

具体实施方式

37.以下结合附图1-6对本技术作进一步详细说明。

38.实施例1:本技术实施例1公开了一种用于制动总阀的活塞总成,参照图1,包括控制活塞2,控制活塞2的一端开设有滑移孔21,从而形成滑移通道22,滑移孔21的孔底开设有与滑移孔21同轴且贯穿控制活塞2的贯穿孔23,滑移通道22中滑移连接有推杆7,推杆7的一端伸出滑移孔21,贯穿孔23内壁一体凸出设置有与控制活塞2同轴的环状的抵触部24,抵触部24侧壁设有螺纹,抵触部24朝向推杆7的表面形成限位台阶面25。

39.如图1和图2所示,推杆7套设有推杆座3,推杆座3滑移连接在滑移孔21中且依靠弹性件4进行支撑,弹性件4包括复位弹簧6以及弹性橡胶体5。

40.推杆7外壁一体凸出设置有第一凸环71,推杆座3形状为环形,推杆座3背对抵触部24的表面开设有与推杆座3同轴的第一环槽31,第一环槽31与推杆座3的轴孔连通,第一凸环71卡接于第一环槽31从而在推杆7下移时带动推杆座3沿滑移孔21下移。

41.推杆座3朝向滑移孔21孔底的表面一体凸出设置有与推杆座3同轴的第二凸环32,推杆座3朝向滑移孔21孔底的表面开设有与推杆座3同轴、且与推杆座3的轴孔连通的第三

环槽33。

42.弹性橡胶体5的材料为弹性橡胶,形状为筒状,且沿着抵触部24到推杆7方向半径逐渐减小,弹性橡胶体5内壁到控制活塞2轴线的距离沿推杆7到抵触部24的方向逐渐减小。弹性橡胶体5一端与滑移孔21的孔底面抵紧,另一端向推杆座3方向一体凸出设置有第三凸环51,第三凸环51与第三环槽33卡接,第三凸环51的外环面与第三环槽33的槽壁抵紧,第三凸环51的顶面与第三环槽33的槽底抵紧,弹性橡胶体5靠近推杆座3的内筒壁与推杆7外壁抵紧,弹性橡胶体5靠近滑移孔21孔底的一端的外筒壁与支撑凸环26的内环面抵紧。

43.复位弹簧6的一端套设于支撑凸环26外且与滑移孔21孔底面抵紧,另一端套设于第二凸环32外,且与推杆座3抵紧,从而支撑推杆座3,在推杆7失去外界作用力以后,推动推杆座3和推杆7复位。

44.滑移孔21内壁开设有第二环槽27,第二环槽27中卡接有卡环91,卡环91位于推杆座3背对滑移孔21的孔底的一侧,从而在推杆7回位时,限制推杆座3向远离抵触部24方向移动行程。

45.如图1和图3所示,控制活塞2中设置有行程调节件8,行程调节件8包括调节座82,调节82座82螺纹连接于抵触部24上。

46.如图4和图5所示,调节座82朝向推杆7的一端开设有安装孔821,安装孔821孔壁开设有环形卡槽822。

47.弹性体81形状为圆柱体状,弹性体81朝向推杆7的一端一体凸出设置有限位部813;弹性体81背对限位部813的表面一体凸出设置有圆柱体状的连接部811,连接部811背对弹性体81的表面一体凸出设置有圆柱体状的卡接部812。

48.限位部813的半径大于弹性体81的半径,形成背对推杆7的第一台阶面814;连接部811半径等于安装孔821且小于弹性体81半径,形成背对推杆7的第二台阶面815;卡接部812半径等于环形卡槽822内径且大于连接部811半径。

49.安装时,将卡接部812按压进入环形卡槽822中,从而使得调节座82与弹性体81固定连接;安装完成时,连接部811位于安装孔821中,第二台阶面815抵触于调节座82朝向推杆7的端面。

50.调节座82螺纹连接在抵触部24侧壁的螺纹上,调节座82背对推杆7的一端设置有便于转动调节座82的驱动部824。驱动部824为开设于调节座82背对推杆7的一端、且截面为正六边形的驱动孔。通过使用内六角扳手等工具,转动驱动部824,使得调节座82在抵触部24上转动,从而调节弹性体81朝向推杆7端面与推杆7之间的距离。当第一台阶面814抵触于限位台阶面25时,为调节座82最远离推杆7的位置,即推杆7运动到与弹性体81相抵触时,所需的行程最大,从而通过第二台阶面815抵触于限位台阶面25保证推杆7下行时能够顺利驱动控制活塞2下移,打开制动总阀。

51.弹性体81上开设有与弹性体81同轴的中心孔825,中心孔825贯穿弹性体81以及调节座82。

52.实施例1一种用于制动总阀的活塞总成的使用原理:

53.使用时,通过转动调节座82,改变弹性体81与推杆7之间的距离,从而调节推杆7抵触弹性体81时推杆7的移动行程。

54.踩踏踏板以后,推杆7移动,弹性橡胶与复位弹簧6收缩,同时控制活塞2受力移动,

阀门打开,进气口与出气口连通,并在控制活塞2背对推杆7的一侧行程向推杆7方向的支撑力;随着推杆7的继续移动,阀门打开程度也逐渐增大,不断行程动态平衡。直到推杆7与弹性体81抵触,并在弹性体81缓冲以后完全抵紧弹性体81,此时阀门开度最大,制动总阀输出制动力达到最大。

55.当踏板松开以后,复位弹簧6以及弹性橡胶对推杆7的作用,使得推杆7向远离弹性体81方向移动,控制活塞2受到的合力向上,使得控制活塞2向推杆7方向移动,阀门开口逐渐减小,直到推杆7、控制活塞2全部复位,阀门关闭,失去制动力。

56.实施例2:本技术实施例2与实施例1的区别仅在于行程调节件8结构不同,实施例2中的行程调节件8包括限位凸环83以及垫片84,垫片84有两个,垫片84中空设置,限位凸环83一体凸出设置于抵触部24的内壁,且位于抵触部24远离推杆7的位置,两垫片84沿控制活塞2轴向分布且依次放置于限位凸环83朝向推杆7的表面,弹性体81依靠自身弹性卡接固定在环形的抵触部24的内壁中,弹性体81朝向推杆7的一端伸出抵触部24。

57.通过垫片84垫高弹性体81,从而限制弹性体81伸入抵触部24内的长度,从而调节弹性体81到推杆7的距离,实现形成调节。

58.实施例3:一种制动总阀,包括用于制动总阀的活塞总成。

59.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。