1.本发明涉及液化气运输技术领域,尤其涉及一种液化气运输船。

背景技术:

2.液化气是主要的工业和民用燃料及化学原料,是一种无污染的清洁能源,在世界的能源结构中占有十分重要的地位,约占整个能源比重的20%到25%。工业发达国家利用液化气能源的比重已远超过50%,中国亦已上升到10%,并在进一步快速增长的过程中。目前,世界气体能源消费的年增长率已高于石油、煤的需求增长率,其海运量也在逐年增长。

3.液化气运输船主要用于运输液化石油气(lpg)、石化产品(乙烷、丁烷、乙烯、氯乙烯单体等)、化学品气体和液氨等气体能源。由于世界气体能源消费和气体化工原料需求呈持续上升趋势,这给液化气船带来很大的发展机遇,在此国际形势下,各船舶设计单位都增大了对液化气船的研发力度。

4.根据国际海事组织(imo)对船舶硫排放限制的要求,船用双燃料技术的发展也日益迅速,针对lpg双燃料的技术也由man开发成功并取得船级社的形式认可,已完成其经济可行性和成本有效性研究,目前已在某船厂实船上得到应用。

5.随着双燃料技术的发展,液化气运输船本身运载的货物可以作为燃料来为船舶提供航行动力,既方便又清洁。但常规的液化气运输船通常是以增加甲板罐的方式来利用货物燃料,这样需要在甲板上放置甲板罐,增加相应的液货管路及配套舾装件,会增加较大的成本;同时,甲板罐及其设施位置很高,会影响船舶盲区,其较高的重心也不利于船舶的稳性。因此,目前亟需一种新形式的液化气运输船。

技术实现要素:

6.针对上述缺陷,本发明提供了一种结构安全简单,同时可以利用自身运载货物作为燃料的液化气运输船。

7.本发明提供了一种液化气运输船,包括设置在船体内的液罐,在所述液罐的顶部设有用于释放压力的气室,所述液罐内沿液罐的宽度方向设有横舱壁,沿液罐的长度方向设有纵舱壁,所述横舱壁和纵舱壁垂直设置,将所述液罐划分为至少三个液罐区域,即至少一个燃料区和两个液货区,所述燃料区和两个液货区的顶部均与气室相连通。

8.优选地,所述气室位于横舱壁和纵舱壁连接位置的正上方。

9.优选地,所述横舱壁和纵舱壁呈十字形设置,将所述液罐划分为两个燃料区和两个液货区,所述两个燃料区和两个液货区的顶部均与气室相连通。

10.优选地,所述横舱壁和纵舱壁呈t字形设置,所述纵舱壁沿液罐的整个长度延伸,所述横舱壁连接在所述纵舱壁和液罐的一个侧壁之间,将所述液罐划分为一个燃料区和两个液货区。

11.优选地,所述燃料区的底部设有水平舱壁,其中一个液货区延伸至所述水平舱壁的下方。

12.优选地,所述横舱壁和纵舱壁呈t字形设置,所述横舱壁沿液罐的整个宽度延伸,所述纵舱壁连接在所述横舱壁和液罐的一个端壁之间,将所述液罐划分为一个燃料区和两个液货区。

13.优选地,所述液罐的底部设有集液槽,所述集液槽位于所述气室的正下方。

14.优选地,所述集液槽位于横舱壁和纵舱壁连接位置的正下方。

15.本发明的有益之处在于,通过在液罐内设置横舱壁和纵舱壁,将液罐划分成至少一个燃料区和两个液货区,将用作燃料的货物独立存放在燃料区中,能有效利用液化气船运载的货物,节省了增加甲板罐及相应液货管路的成本;同时,可以保证其他液货区满载航行,使得液货区内不会出现自由液面,稳性更好;而且,本发明的燃料区比首尾燃油舱更接近船中,使用的过程中船舶吃水变化不大,能够保持更好的浮态稳定性。

附图说明

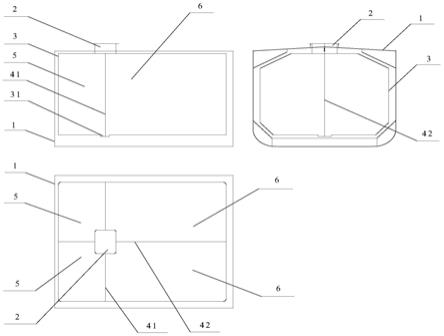

16.图1是实施例一的三向示意图;

17.图2是实施例二的三向示意图;

18.图3是实施例三的三向示意图;

19.图4是实施例四的三向示意图。

20.元件标号说明:

[0021]1ꢀꢀꢀꢀꢀꢀꢀ

船体

[0022]2ꢀꢀꢀꢀꢀꢀꢀ

气室

[0023]3ꢀꢀꢀꢀꢀꢀꢀ

液罐

[0024]

31

ꢀꢀꢀꢀꢀꢀ

集液槽

[0025]

311

ꢀꢀꢀꢀꢀ

第一集液槽

[0026]

312

ꢀꢀꢀꢀꢀ

第二集液槽

[0027]

41

ꢀꢀꢀꢀꢀꢀ

横舱壁

[0028]

42

ꢀꢀꢀꢀꢀꢀ

纵舱壁

[0029]

43

ꢀꢀꢀꢀꢀꢀ

水平舱壁

[0030]5ꢀꢀꢀꢀꢀꢀꢀ

燃料区

[0031]6ꢀꢀꢀꢀꢀꢀꢀ

液货区

具体实施方式

[0032]

下面结合附图对本发明的具体实施方式作进一步详细说明。这些实施方式仅用于说明本发明,而并非对本发明的限制。

[0033]

在本发明的描述中,需要说明的是,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

[0034]

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可

以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

[0035]

如图1-4所示,本发明提供了一种液化气运输船,该液化气运输船包括设置在船体1内的液罐3,液罐3的顶部设有用于释放压力的气室2,气室2位于液罐3长度方向上的中线上,从船体1的露天甲板上伸出,主要供液罐3中的管道和液货泵等设备进出,并储存因周围环境温度变化而气化的气体。为了便于利用液化气运输船中的运载货物作为燃料,液罐3内沿液罐的宽度方向设有横舱壁41,沿液罐的长度方向设有纵舱壁42,横舱壁41和纵舱壁42垂直设置,将液罐3划分为至少三个液罐区域,包括至少一个燃料区5和两个液货区6,燃料区5和两个液货区6的顶部均与气室2相连通。优选地,气室2位于横舱壁41和纵舱壁42连接位置的正上方,在不改变液罐3形状的情况下,使得各区域可以共用同一个气室2,既节省了甲板的布置空间,又节省了液罐及液货系统的制造成本。此外,由于船舶在海上航行过程中肯定会遇到风浪,船体1会在波浪中产生六个自由度的运动,考虑到船舶本身的形状特性,对船舶稳性影响最大的是横摇。当运输船在不同港口装卸货物后,液罐3内会出现部分装载的情况,其内部自由液面越大,液货晃动时越容易造成结构损坏。设置纵舱壁42可以显著减小自由液面,缓解横摇,有效提升船舶稳性。同时,通过横舱壁41和纵舱壁42划分出独立的燃料区5,可以在航行过程中保证其他液货区6满载航行,使得液货区6内不会出现自由液面,船舶稳性更好。

[0036]

在本发明的具体实施中,液罐3的底部设有集液槽31,集液槽31可以防止卸货时低温液货在液罐3的底部分散,使得液罐3底部残留的低温液货回流并集中,并且可以将液货泵的吸口尽可能地布置在液罐3底部。具体地,集液槽31位于气室2的正下方,优选地位于横舱壁41和纵舱壁42连接位置的正下方,这样设置能够方便液货泵直进直出,不用布置弯曲管路连接过渡,既具有更好的抽取效果,又能够实现点对点集中布置,节省空间,便于加工和后期维护,节约相关舾装件成本。

[0037]

本发明根据液化气运输船大小的不同,设计了四种液罐3的布置形式。

[0038]

实施例一

[0039]

针对小型液化气运输船,如图1所示,根据续航力的需求,横舱壁41沿液罐3的整个宽度延伸,纵舱壁42沿液罐3的整个长度延伸,并位于液罐3的中线上,从俯视角度看,两者呈十字形设置,将液罐3划分为两个燃料区5和两个液货区6,两个燃料区5即可满足小型液化气运输船的续航力需要。气室2位于横舱壁41和纵舱壁42交叉位置的正上方,两个燃料区5和两个液货区6的顶部均与气室2相连通。在液罐3的底部、气室2的正下方还设有一个位于横舱壁41和纵舱壁42交叉位置的集液槽31。横舱壁41在集液槽31处延伸至集液槽31的底部,可以将从燃料区5和液货区6进入集液槽31中的液货分隔开,避免混合。

[0040]

实施例二

[0041]

针对中型液化气运输船,如图2所示,根据续航力的需求,横舱壁41连接在纵舱壁42和液罐3的一个侧壁之间,纵舱壁42沿液罐3的整个长度延伸并位于液罐3的中线上,从俯视角度看,两者呈t字形设置,将液罐3划分为一个燃料区5和两个液货区6。气室2位于横舱壁41和纵舱壁42连接位置的正上方,一个燃料区5和两个液货区6的顶部均与气室2相连通。在液罐3的底部、气室2的正下方还设有一个位于横舱壁41和纵舱壁42交叉位置的集液槽31,横舱壁41和纵舱壁42均在集液槽31处延伸至集液槽31的底部,可以将从燃料区5和液货

区6进入集液槽31中的液货分隔开,避免混合。

[0042]

实施例三

[0043]

针对大型液化气运输船,如图3所示,根据续航力的需求,横舱壁41连接在纵舱壁42和液罐3的一个侧壁之间,纵舱壁42沿液罐3的整个长度延伸并位于液罐3的中线上,从俯视角度看,横舱壁41和纵舱壁42呈t字形设置,将液罐3划分为一个燃料区5和两个液货区6,燃料区5的底部设有水平舱壁43,其中一个液货区6延伸至水平舱壁43的下方。气室2位于横舱壁41和纵舱壁42连接位置的正上方,一个燃料区5和两个液货区6的顶部均与气室2相连通。在燃料区5的底部设有第一集液槽311,在液罐3的底部、气室2的正下方还设有一个第二集液槽312,两个液货区6均与第二集液槽312相连通。

[0044]

实施例四

[0045]

针对超大型液化气运输船,如图4所示,根据超长航程续航力和船舶稳性的需求,横舱壁41沿液罐3的整个宽度延伸,纵舱壁42连接在横舱壁41和液罐3的一个端壁之间,并位于液罐3的中线上,从俯视角度看,两者呈t字形设置,将液罐3划分为一个燃料区5和两个液货区6。气室2位于横舱壁41和纵舱壁42连接位置的正上方,一个燃料区5和两个液货区6的顶部均与气室2相连通。在液罐3的底部、气室2的正下方设有一个集液槽31,横舱壁41在集液槽31处延伸至集液槽31的底部,可以将从燃料区5和液货区6进入集液槽31中的液货分隔开,避免混合。

[0046]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和替换,这些改进和替换也应视为本发明的保护范围。