1.本发明涉及船舶建造,具体涉及到一种批量超大型集装箱船在船坞内高效建造方法。

背景技术:

2.船坞始终是船厂的核心资源,船坞能否均衡、连续作业对造船企业成本控制、效率提升十分重要。船坞重大固定资产的性质也决定了它的主尺寸在一定时期不会改变,但船舶一直在往大型化方向发展。如果按照常规的布置方法,必将导致船坞利用越来越低。另外根据船舶搭载“s”曲线,船位布置不合理必将导致船坞各个工种无法形成连续、均衡作业,造成人力、设备的浪费,造成船坞生产效率越来越低。现有的船坞布置方法和船坞搭载方法随着船舶大型化发展越来越存在以下缺陷:

3.首先,船坞布置率较低,由于船舶大型化,船坞无法并联布置,船坞只能布置一艘,船坞利用率不高。

4.其次,大型船舶按照常规方法进行搭载,船坞周期缩短手段有限,并且受船舶搭载曲线的影响,各种劳动力分布不均衡造成船坞劳动力利用效率不高,对制造成本的控制不利。

5.为了既能提高船坞的利用效率,又提高确保船坞连线均衡生产,提高船坞各种工种配合的灵活性,从而整体提升船坞利用效率、提高船舶出坞完整性而缩短码头周期,需要开发出一套全新的船位布置和使用方法。

6.发明目的

7.为了克服上述现有技术的不足,本发明提供一种超大型集装箱船船坞建造方法,本发明的方法结合超大型集装箱船,对其布置理念、施工条件进行了阐述,确保在不改变现有船坞资源的前提下增加船坞出坞批次,提升船坞整体利用率和缩短船舶制造周期,从而有效降低船舶建造成本。

8.为了实现上述目的,本发明采用以下技术方案:

9.本发明船位布置原则和要求:1)所有分段划分满足原有生产要素;2)船厂建造的工艺条件达到巨型总段对接的要求(包括精度控制水平、巨型总段抬升条件)。

10.一种提高船坞利用率的船位布置方法,该方法包括如下步骤:

11.步骤一、根据船坞尺寸和巨型总段布置的大小来优化船舶的分、总段划分:随着船舶越来越大型化,现有的船坞设施无法实施两艘船并联建造,于是船坞一边布置整条船舶建造,另一边根据剩余的宽度布置巨型总段建造;

12.步骤二、平衡船舶船坞搭载“s”曲线,使之保持船坞搭载连续、均衡生产:当第一艘船舶船体搭载完工后,该船在坞内要进行所有的结构焊接完工,主机吊装、外板、压载舱油漆和其他舾装工作,距离出坞有45天左右的时间,这时候安排下一艘巨型总段的搭载,避免船坞出现各工种负荷不均。巨型总段布置多少要根据前道分段提供量、船坞搭载负荷、劳动力来配置,总体要求保持船坞均衡、连续搭载;

13.步骤三、制定详细的出坞计划和巨型总段移位方案,确保生产顺利进行:当第一艘船完工后,后续船巨型总段要按照工艺要求进行施工,确保巨型总段能够起浮旋转,待一艘船出坞后,将巨型总段依次移到整船搭载位置进行对接,然后搭载剩余部分,快速形成整船。依次循环,周而复始。

14.进一步地,在本发明提高船坞利用率的船坞布置方法中,建造好巨型总段包括以下步骤:

15.步骤1、划好总段定位格子线;

16.步骤2、吊装底部总段,根据格子线定位好底部总段前后、左右位置,同时调节底部的水平,完成底部总段之间的装配与焊接工作;

17.步骤3、吊装横隔舱总段,根据横隔舱位置线定位横隔舱,同时调节横隔舱中线与底部分段对齐,依据高度标杆调节横隔舱左、右水平,完成横隔舱与底部之间装配与焊接工作;

18.步骤4、吊装舷侧总段,根据格子线和横隔舱总段来定位舷侧总段,同时完成舷侧总段与底部总段、横隔舱之间的装配焊接工作;

19.步骤5、根据巨型总段浮态计算结果,对压载舱进行工艺封板,使之在船坞进水时能够有效浮起;

20.步骤6、依照步骤1-4同步建造其它巨型总段。船坞有条件的可以将机舱环段也提前建造。

21.进一步地,巨型总段起浮前要求:当船坞进水前,除整艘船加注压载水外,所有巨型总段按照浮态计算结果加注压载水,使巨型总段起浮后保持水平。

22.进一步地,巨型总段起浮后旋转移位:当整艘船出坞后,先将所有巨型总段在漂浮中旋转90度,然后依照巨型总段搭载的顺序依次牵引到指定位置,即整艘船搭载对应的位置,每个巨型总段保持前后保持在20-40mm的距离,中心线偏离在20-50mm之内。

23.进一步地,巨型总段落墩、调整:当整艘船出坞后,关闭坞门,缓慢地将水抽干。使巨型总段准确落墩时后利用三位调整机,该三位调整机为200吨液压动车组,集控联动顶升、行走、称重、对中等动作,进行前后间隙和左右、高度调整,使之达到船舶搭载装配要求。

24.为了确保巨型总段能够在船坞顺利起浮、移动、重新布置与对接,需要制定详细的操作工艺。

25.与现有常规船坞布置方法相比,本发明的优势如下:

26.1)本发明提高船坞利用率的船位布置方法通过新船位布置方法和搭载顺序,不仅能最大限度地提升船坞利用率,平衡各种生产资源,使船厂各部门达到均衡、连续生产。

27.2)在本发明提高船坞利用率的船位布置方法中,巨型总段布置可以使船舶制造更加扁平,实现多岛作业,加速船坞快速搭载,为缩短船坞周期创造条件,本专利中一个巨型总段相当于一个岛,可以平行作业。

28.3)本发明提高船坞利用率的船位布置方法通过前期多岛搭载,使船体在较短的时间实现整体贯通,为后续坞内舾装创造了条件,进一步提高出坞时的完整性和缩短船舶码头周期。

29.4)本发明提高船坞利用率的船位布置方法不仅使现有船坞设施建造大型船舶实现可能,也使建造大型船舶建造周期进一步缩短,使船舶建造工艺上跻身国际先进水平行

列。

附图说明

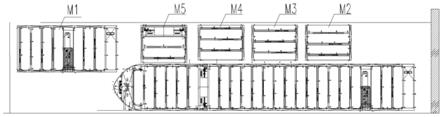

30.图1为本发明提高船坞利用率的船位布置方法中超大型船舶分、总段划分示意图,其中m1表示艉部半船,m2-m5为巨型总段。

31.图2为本发明提高船坞利用率的船位布置方法巨型总段搭载示意图。

32.图3为本发明提高船坞利用率的船位布置方法中整船与巨型总段坞内同时布置示意图

33.图4为本发明提高船坞利用率的船位布置方法中整船出坞后后续巨型总段移位、对接布置示意图。

具体实施方式

34.下面结合具体的船坞和船型对本发明作进一步描述,但不应以此限制本发明的保护范围。

35.本发明是一种提高船坞利用率的船位布置方法,该方法包括如下步骤:

36.步骤一、根据船坞尺寸和巨型总段布置的大小来优化船舶的分、总段划分:随着船舶越来越大型化,现有的船坞设施无法实施两艘船并联建造,于是船坞一边布置整条船舶建造,另一边根据剩余的宽度布置巨型总段建造。

37.步骤二、平衡船舶船坞搭载“s”曲线,使之保持船坞搭载连续、均衡生产:当第一艘船舶船体搭载完工后,该船在坞内要进行所有的结构焊接完工,主机吊装、外板、压载舱油漆和其他舾装工作,距离出坞有45天左右的时间,这时候安排下一艘巨型总段的搭载,避免船坞出现各工种负荷不均。巨型总段布置多少要根据前道分段提供量、船坞搭载负荷、劳动力来配置,总体要求保持船坞均衡、连续搭载。

38.步骤三、制定详细的出坞计划和巨型总段移位方案,确保生产顺利进行:当第一艘船完工后,后续船巨型总段要按照工艺要求进行施工,确保巨型总段能够起浮旋转。待一艘船出坞后,将巨型总段依次移到整船搭载位置进行对接,然后搭载剩余部分,快速形成整船。依次循环,周而复始。

39.进一步地,在本发明提高船坞利用率的船坞布置方法中,建造好巨型总段包括以下步骤:

40.步骤1、划好总段定位格子线。

41.步骤2、吊装底部总段,根据格子线定位好底部总段前后、左右位置,同时调节底部的水平,完成底部总段之间的装配与焊接工作。

42.步骤3、吊装横隔舱总段,根据横隔舱位置线定位横隔舱,同时调节横隔舱中线与底部分段对齐,依据高度标杆调节横隔舱左、右水平,完成横隔舱与底部之间装配与焊接工作。

43.步骤4、吊装舷侧总段,根据格子线和横隔舱总段来定位舷侧总段,同时完成舷侧总段与底部总段、横隔舱之间的装配焊接工作。

44.步骤5、根据巨型总段浮态计算结果,对压载舱进行工艺封板,使之在船坞进水时能够有效浮起。

45.步骤6、依照步骤1-4同步建造其它巨型总段。船坞有条件的可以将机舱环段也提前建造。

46.进一步地,巨型总段起浮前要求:当船坞进水前,除整艘船加注压载水外,所有巨型总段按照浮态计算结果加注压载水,使巨型总段起浮后保持水平。

47.进一步地,巨型总段起浮后旋转移位:当整艘船出坞后,先将所有巨型总段在漂浮中旋转90度,然后依照巨型总段搭载的顺序依次牵引到指定位置,即整艘船搭载对应的位置,每个巨型总段保持前后保持在20-40mm的距离,中心线偏离在20-50mm的范围之内。

48.进一步地,巨型总段落墩、调整:当整艘船出坞后,关闭坞门,缓慢地将水抽干。使巨型总段准确落墩时后利用三位调整机进行前后间隙和左右、高度调整。三位调整机即为200吨液压动车组,其集控联动顶升、行走、称重和对中等功能,通过调整使之达到船舶搭载装配要求。

49.为了确保巨型总段能够在船坞顺利起浮、移动、重新布置与对接,需要制定详细的操作工艺。

50.实施例1:

51.如图1所示,本实施例中23000teu集装箱船(长399米,宽61.米)在一个长560米,宽120米的布置方法中,该方法包括以下几个步骤:

52.第一步,在策划23000teu大型集装箱船分段划分和总组方式时,设置建造巨型总段的设想,巨型总段宽度61.5米,长度控制在45-50之间,保留船坞与船、船坞与巨型总段、巨型总段与船之间的安全距离。如图1确定了m1表示艉部半船,m2、m3、m4和m5为巨型总段。

53.第二步,根据船坞搭载“s”曲线,确定船坞搭载巨型总段的数量和艉部半船的状态,制定船坞船位布置平面图。如图3所示,整船布置一边,另外m1艉部半船、m2-m5巨型总段,布置在另一边。

54.第三步,按照船坞船位布置和龙门吊负荷制定连续、均衡的搭载计划。每个巨型总段严格按照如图2所示的搭载程序,确保精度控制达到要求,所述的搭载程序为,先搭载1a1b1c即底部总段,再搭载2a2b2c即横隔舱总段、再搭载3a3b即舷侧总段,最后搭载4a4b即抗扭箱总段。

55.第四步,细化船舶出坞和巨型总段起浮移位工艺,严格按照如图4进行巨型总段旋转、移位、落墩。然后运用三位调整机对巨型总段进行调整和对接。依次循环,周而复始。

56.尽管上述实施例已对本发明作出具体描述,但是对于本领域的普通技术人员来说,应该理解为可以在不脱离本发明的精神以及范围之内基于本发明公开的内容根据自己的实际船舶和船坞尺寸进行独自布置,这种布置都在本发明的精神以及范围之内。