1.本实用新型涉及靠船件吸能器技术领域,尤其涉及一种耐磨损的靠船件吸能器。

背景技术:

2.靠船件吸能器是指对靠岸船只进行缓冲,将船只冲击力吸除的器具,外形一般为箱状,一般为了加长吸能器使用寿命,吸能器一般采用耐磨损的橡胶板对船只冲击力进行缓冲。

3.传统吸能器的耐磨损橡胶板是借助底座的螺栓进行固定,一般仅仅对橡胶板的底部进行固定,对橡胶板上端固定效果较差,在缓冲板受到船只冲击力时,固定效果差容易导致多个橡胶板中的部分橡胶板发生较为强烈的扭曲形变,部分橡胶板发生强烈形变后容易对橡胶板造成损伤,增大了橡胶板的磨损,在一定程度上降低了靠船件吸能器的使用寿命。

技术实现要素:

4.本实用新型的目的是为了解决现有技术中存在部分橡胶板发生强烈形变后容易对橡胶板造成损伤,增大了橡胶板的磨损,在一定程度上降低了靠船件吸能器使用寿命的问题,而提出的一种耐磨损的靠船件吸能器。

5.为了实现上述目的,本实用新型采用了如下技术方案:一种耐磨损的靠船件吸能器,包括垫板和限位装置,所述垫板的上表面焊接有两个焊接板,所述焊接板的表面螺纹连接有两个螺栓,两个所述焊接板彼此靠近的一侧均借助螺栓安装有橡胶板,所述焊接板的表面设有限位装置,所述限位装置包括两个固定板,两个所述固定板的表面均与焊接板固定连接,两个所述固定板彼此靠近的一侧转动连接有转轴,所述转轴的圆弧面固装有压板和驱动板,所述压板和驱动板之间的夹角呈钝角,所述压板的表面转动连接有圆辊,所述圆辊的圆弧面与橡胶板活动连接,所述焊接板靠近固定板的一侧固定连接有两个连接板,所述连接板的表面螺纹连接有驱动杆,所述驱动杆靠近驱动板的一端转动连接有梯形块,所述梯形块的表面与焊接板滑动连接,所述圆辊的圆弧面开设有若干个防滑槽,若干个所述防滑槽均匀分布在圆辊的表面。

6.优选的,所述驱动板靠近焊接板的一侧均匀固定连接有三个圆球,所述圆球的圆弧面与梯形块活动连接。

7.优选的,所述梯形块靠近连接板的一侧固定连接有两个滑杆,所述滑杆远离梯形块的一端滑动贯穿连接板。

8.优选的,所述焊接板对应两个螺栓的位置均设有防护装置,所述防护装置包括两个扣板,两个所述扣板相对螺栓呈中心对称焊接在焊接板的表面,所述扣板的表面活动连接有卡杆,两个所述卡杆彼此靠近的一端固定连接有防护盖,所述防护盖的尺寸大于螺栓的尺寸,所述防护盖的圆弧面固定连接有两个隔板,所述隔板的表面螺纹连接有挤压杆。

9.优选的,所述防护盖靠近焊接板的一侧固定连接有密封圈,所述密封圈的尺寸与防护盖的尺寸相适配。

10.优选的,所述防护盖远离焊接板的一侧固装有拉手,所述拉手的横截面呈“t”形。

11.与现有技术相比,本实用新型的优点和积极效果在于,

12.1、本实用新型中,通过设置限位装置,在将垫板连带焊接板和橡胶板安装前,先转动驱动杆,使驱动杆借助螺纹带动梯形块向靠近驱动板的方向移动,梯形块此时会沿着焊接板的表面滑动,梯形块带动两个滑杆移动,滑杆会沿着连接板的表面滑动,滑杆起到了限制梯形块移动位置的效果,梯形块移动到驱动板位置时,梯形块会与圆球表面发生滑动,圆球起到了减小梯形块与驱动板表面摩擦力的效果,梯形块会推动驱动板转动,此时驱动板借助转轴带动压板转动,压板带动圆辊向靠近橡胶板的方向移动,此时圆辊会挤压在橡胶板的表面,圆辊表面的防滑槽起到了增大圆辊与橡胶板之间摩擦力的效果,最后再将垫板安装在合适位置,通过设置限位装置,达到了将橡胶板的上端也进行限位的效果,进而避免了橡胶板上端限位效果差导致单独橡胶板发生较严重形变,加剧橡胶板磨损的情况出现,在一定程度上增加了橡胶板的使用寿命。

13.2、本实用新型中,通过设置防护装置,在借助焊接板上的螺栓将橡胶板安装在两个焊接板之间后,拉动拉手,将防护盖上的两个卡杆保持与两个扣板相垂直状态扣在螺栓上,接着转动防护盖,使防护盖带动两个卡杆卡在两个扣板中,接着转动挤压杆,使挤压杆借助螺纹挤压在焊接板上,达到了将防护盖固定在焊接板对应螺栓的位置上,其中密封圈起到了增大防护盖与焊接板之间密封性的效果,通过设置防护装置,达到了方便对螺栓进行防护的效果,进而避免了焊接板上的螺栓长时间处于潮湿环境发生锈蚀的情况出现,进而提高了靠船件吸能器的使用寿命。

附图说明

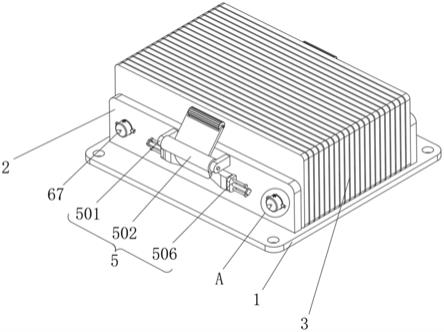

14.图1为本实用新型提出一种耐磨损的靠船件吸能器的立体结构示意图;

15.图2为本实用新型提出一种耐磨损的靠船件吸能器图1的部分结构示意图;

16.图3为本实用新型提出一种耐磨损的靠船件吸能器限位装置的部分结构示意图;

17.图4为本实用新型提出一种耐磨损的靠船件吸能器图1的a处结构示意图;

18.图5为本实用新型提出一种耐磨损的靠船件吸能器防护装置的结构示意图。

19.图例说明:1、垫板;2、焊接板;3、橡胶板;4、螺栓;5、限位装置;501、固定板;502、转轴;503、压板;504、驱动板;505、圆辊;506、连接板;507、驱动杆;508、梯形块;509、防滑槽;510、圆球;511、滑杆;6、防护装置;61、扣板;62、卡杆;63、防护盖;64、隔板;65、挤压杆;66、密封圈;67、拉手。

具体实施方式

20.为了能够更清楚地理解本实用新型的上述目的、特征和优点,下面结合附图和实施例对本实用新型做进一步说明。需要说明的是,在不冲突的情况下,本技术的实施例及实施例中的特征可以相互组合。

21.在下面的描述中阐述了很多具体细节以便于充分理解本实用新型,但是,本实用新型还可以采用不同于在此描述的其他方式来实施,因此,本实用新型并不限于下面公开说明书的具体实施例的限制。

22.实施例1,如图1

‑

5所示,本实用新型提供了一种耐磨损的靠船件吸能器,包括垫板

1和限位装置5,垫板1的上表面焊接有两个焊接板2,焊接板2的表面螺纹连接有两个螺栓4,两个焊接板2彼此靠近的一侧均借助螺栓4安装有橡胶板3,焊接板2的表面设有限位装置5。

23.下面具体说一下其限位装置5和防护装置6的具体设置和作用。

24.如图2和图3所示,限位装置5包括两个固定板501,两个固定板501的表面均与焊接板2固定连接,两个固定板501彼此靠近的一侧转动连接有转轴502,转轴502的圆弧面固装有压板503和驱动板504,压板503和驱动板504之间的夹角呈钝角,压板503的表面转动连接有圆辊505,圆辊505的圆弧面与橡胶板3活动连接,焊接板2靠近固定板501的一侧固定连接有两个连接板506,连接板506的表面螺纹连接有驱动杆507,驱动杆507靠近驱动板504的一端转动连接有梯形块508,梯形块508的表面与焊接板2滑动连接,圆辊505的圆弧面开设有若干个防滑槽509,若干个防滑槽509均匀分布在圆辊505的表面,驱动板504靠近焊接板2的一侧均匀固定连接有三个圆球510,圆球510的圆弧面与梯形块508活动连接,梯形块508靠近连接板506的一侧固定连接有两个滑杆511,滑杆511远离梯形块508的一端滑动贯穿连接板506。

25.其整个限位装置5达到的效果为,通过设置限位装置5,在将垫板1连带焊接板2和橡胶板3安装前,先转动驱动杆507,使驱动杆507借助螺纹带动梯形块508向靠近驱动板504的方向移动,梯形块508此时会沿着焊接板2的表面滑动,梯形块508带动两个滑杆511移动,滑杆511会沿着连接板506的表面滑动,滑杆511起到了限制梯形块508移动位置的效果,梯形块508移动到驱动板504位置时,梯形块508会与圆球510表面发生滑动,圆球510起到了减小梯形块508与驱动板504表面摩擦力的效果,梯形块508会推动驱动板504转动,此时驱动板504借助转轴502带动压板503转动,压板503带动圆辊505向靠近橡胶板3的方向移动,此时圆辊505会挤压在橡胶板3的表面,圆辊505表面的防滑槽509起到了增大圆辊505与橡胶板3之间摩擦力的效果,最后再将垫板1安装在合适位置,通过设置限位装置5,达到了将橡胶板3的上端也进行限位的效果,进而避免了橡胶板3上端限位效果差导致单独橡胶板3发生较严重形变,加剧橡胶板3磨损的情况出现,在一定程度上增加了橡胶板3的使用寿命。

26.如图4和图5所示,焊接板2对应两个螺栓4的位置均设有防护装置6,防护装置6包括两个扣板61,两个扣板61相对螺栓4呈中心对称焊接在焊接板2的表面,扣板61的表面活动连接有卡杆62,两个卡杆62彼此靠近的一端固定连接有防护盖63,防护盖63的尺寸大于螺栓4的尺寸,防护盖63的圆弧面固定连接有两个隔板64,隔板64的表面螺纹连接有挤压杆65,防护盖63靠近焊接板2的一侧固定连接有密封圈66,密封圈66的尺寸与防护盖63的尺寸相适配,防护盖63远离焊接板2的一侧固装有拉手67,拉手67的横截面呈“t”形。

27.其整个的防护装置6达到的效果为,通过设置防护装置6,在借助焊接板2上的螺栓4将橡胶板3安装在两个焊接板2之间后,拉动拉手67,将防护盖63上的两个卡杆62保持与两个扣板61相垂直状态扣在螺栓4上,接着转动防护盖63,使防护盖63带动两个卡杆62卡在两个扣板61中,接着转动挤压杆65,使挤压杆65借助螺纹挤压在焊接板2上,达到了将防护盖63固定在焊接板2对应螺栓4的位置上,其中密封圈66起到了增大防护盖63与焊接板2之间密封性的效果,通过设置防护装置6,达到了方便对螺栓4进行防护的效果,进而避免了焊接板2上的螺栓4长时间处于潮湿环境发生锈蚀的情况出现,进而提高了靠船件吸能器的使用寿命。

28.以上所述,仅是本实用新型的较佳实施例而已,并非是对本实用新型作其它形式

的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例应用于其它领域,但是凡是未脱离本实用新型技术方案内容,依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本实用新型技术方案的保护范围。