1.本发明涉及面料技术领域,尤其涉及一种零压感高弹蓬松棉质空气层面料及其制备方法。

背景技术:

2.随着科学技术不断的迭代更新,消费者在基本穿着需求得到满足后,对衣物面料的附加需求日益增加;越来越多的新型纱线和新技术被运用在针织面料的生产过程中;在同一块面料上,消费者也有更多的需求需要被兼顾。

3.空气层面料因其独特的立体三维结构被各大品牌商广泛应用在各类服饰中,但传统空气层面料在增加厚度的同时,克重往往也有较大上升,面料厚重感增加;或者是以牺牲面料立体感为代价,追求面料轻量性;且传统空气层面料存在保型性不好,拉伸易变形等问题。

4.本项目旨在通过引用新型纱线,改善织造设备,优化染整流程,开发出一种零压感,低束缚,高蓬松,高弹高回复的棉质功能性空气层面料。

5.因此,亟需一种零压感高弹蓬松棉质空气层面料及其制备方法。

技术实现要素:

6.本发明的目的是针对现有技术中的不足,提供一种零压感高弹蓬松棉质空气层面料及其制备方法。

7.为实现上述目的,本发明采取的技术方案是:

8.本发明的第一方面是提供一种零压感高弹蓬松棉质空气层面料,所述面料为空气层结构,所述面料包括外层、连接层和里层,所述外层和所述里层通过所述连接层连接;

9.所述面料编织时的织针排列方式为上针盘ab顺序排列,下针盘ba顺序排列,其中,a代表高踵针,b代表低踵针;所述面料编织三角六路组成一个循环,第一路全部高锺针以集圈形式形成连接层,连接所述外层和所述里层;第二路上针盘全部织针参加工作,以成圈形式形成所述里层;第三路下针筒全部织针参加工作,以成圈形式形成所述外层;第四路全部低锺针以集圈形式形成所述连接层,连接所述外层和所述里层;第五路上针盘全部织针参加工作,以成圈形式形成所述里层;第六路下针筒全部织针参加工作,以成圈形式形成所述外层;

10.所述第一路以及所述第四路为聚酯类纤维纱线;所述第二路以及所述第五路为聚酯纤维纱线和弹性氨纶;所述第三路以及所述第六路为仿棉纱线和弹性氨纶。

11.优选地,所述面料由双面纬编机织造而成。

12.优选地,所述第一路和所述第四路的聚酯类纤维纱线f数为1-12f,纱线细度为20-50d;所述第二路和所述第五路的聚酯纤维纱线纱线细度为50-80d;所述第三路和所述第六路仿棉纱线纱线细度为50-80d。

13.优选地,所述面料规格为:克重250-350g/m2、门幅150-180cm。

14.本发明的第二方面是提供一种零压感高弹蓬松棉质空气层面料的制备方法,步骤依次包括:坯布、预定型、前处理、染色、脱水、剖幅、定型、检验、包装。

15.优选地,所述预定型步骤中,温度为170-180℃,车速为30-50m/min,克重为250-350g/m2,门幅为150-180cm。

16.优选地,所述染色步骤中,工艺流程依次包括:温水润湿、入染、逐步升温染色、保温染色、还原清洗、水洗、出布。

17.优选地,所述染色步骤中,具体工艺步骤为:将坯布放入60℃的染池中,以2℃/min的速度上升到80℃持续5min后,以1℃/min的速度上升到100℃持续5min后,再以1.5℃/min的速度上升到130-140℃持续30min后,再以同样的速率降温到66℃后出缸。

18.优选地,所述定型步骤中,工艺流程依次包括:启动、升温或降温、调速、进布、烘干、定型、出布;工艺参数包括:温度:130-160℃;车速:20-30m/min;超喂:上:10-20%、下:10-20%;浸轧柔软剂:3-5%;克重:250-350g/m2;门幅:150-180cm。

19.本发明采用以上技术方案,与现有技术相比,具有如下技术效果:

20.本发明的空气层面料,正面引用由两种不同光泽及收缩率的长丝复合而成的仿棉聚酯长丝,经过后处理加工最终达到仿棉外观,同过不断调整染整工艺及复合前长丝的比例光泽搭配最终研发出最适宜针织生产的仿棉长丝;中间连接纱通过加大单纤细度增强纱线刚性,以提高面料蓬松度,但由于轻量化的需求,导致纱线f数偏低,单纤刚性过大,纱线纺纱过程中形成网络点困难,纱线网络数偏等问题,织造生产时,连接纱易产生分叉,断丝停车;通过改进织机,调整织造工艺,解决此类问题,使得面料轻量化与高蓬松度兼备;面料接触皮肤面采用功能性纱线,加速汗液吸收,内外纱线亲水性差异也可使得汗液可以很快远离亲肤面,使面料保持干爽;弹性纤维的添加,增加面料紧实度,使得面料具备高弹高回复性能;通过调整染整工序工艺改善由于面料中间支撑纱线较细,空气层正反层面料之间纱线填充密度较一般空气层密度低,染整过程中产生的布面塌陷,折印等问题。

附图说明

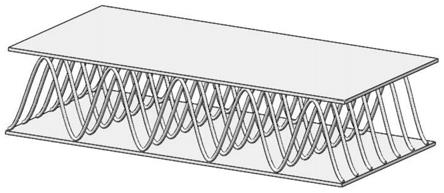

21.图1是本发明中零压感高弹蓬松棉质空气层面料的织针排列;

22.图2是本发明中零压感高弹蓬松棉质空气层面料的三角排列;

23.图3是本发明中零压感高弹蓬松棉质空气层面料的结构示意图。

具体实施方式

24.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

25.需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

26.下面结合附图和具体实施例对本发明作进一步说明,但不作为本发明的限定。

27.实施例1

28.如图1-3所示,本实施例提供一种零压感高弹蓬松棉质空气层面料,所述面料为空

气层结构,所述面料包括外层、连接层和里层,所述外层和所述里层通过所述连接层连接;

29.所述面料编织时的织针排列方式为上针盘ab顺序排列,下针盘ba顺序排列,其中,a代表高踵针,b代表低踵针;所述面料编织三角六路组成一个循环,第一路全部高锺针以集圈形式形成连接层,连接所述外层和所述里层;第二路上针盘全部织针参加工作,以成圈形式形成所述里层;第三路下针筒全部织针参加工作,以成圈形式形成所述外层;第四路全部低锺针以集圈形式形成所述连接层,连接所述外层和所述里层;第五路上针盘全部织针参加工作,以成圈形式形成所述里层;第六路下针筒全部织针参加工作,以成圈形式形成所述外层;

30.所述第一路以及所述第四路为聚酯类纤维纱线;所述第二路以及所述第五路为聚酯纤维纱线和弹性氨纶;所述第三路以及所述第六路为仿棉纱线和弹性氨纶。

31.作为一个优选的实施方式,所述面料由双面纬编机织造而成。

32.作为一个优选的实施方式,所述第一路和所述第四路为30d/7f的涤纶;所述第二路和所述第五路为75d异形截面长丝和弹性氨纶;所述第三路和所述第六路为异收缩仿棉聚酯纤维长丝和弹性氨纶。

33.作为一个优选的实施方式,所述面料规格为:克重260g/m2、门幅155cm。

34.实施例2

35.本实施例提供一种零压感高弹蓬松棉质空气层面料的制备方法,步骤依次包括:坯布、预定型、前处理、染色、脱水、剖幅、定型、检验、包装。

36.作为一个优选的实施方式,所述预定型步骤中,温度为180℃,车速为 30m/min,克重为260g/m2,门幅为155cm。

37.作为一个优选的实施方式,所述染色步骤中,工艺流程依次包括:温水润湿、入染、逐步升温染色、保温染色、还原清洗、水洗、出布。

38.作为一个优选的实施方式,所述染色步骤中,具体工艺步骤为:将坯布放入 60℃的染池中,以2℃/min的速度上升到80℃持续5min后,以1℃/min的速度上升到100℃持续5min后,再以1.5℃/min的速度上升到130℃持续30min后,再以同样的速率降温到66℃后出缸。

39.作为一个优选的实施方式,所述定型步骤中,工艺流程依次包括:启动、升温或降温、调速、进布、烘干、定型、出布;工艺参数包括:温度:130℃;车速:20m/min;超喂:上:10%、下:20%;浸轧柔软剂:3%;克重:260g/m2;门幅:155cm。

40.综上所述,本发明的空气层面料,正面引用由两种不同光泽及收缩率的长丝复合而成的仿棉聚酯长丝,经过后处理加工最终达到仿棉外观,同过不断调整染整工艺及复合前长丝的比例光泽搭配最终研发出最适宜针织生产的仿棉长丝;中间连接纱通过加大单纤细度增强纱线刚性,以提高面料蓬松度,但由于轻量化的需求,导致纱线f数偏低,单纤刚性过大,纱线纺纱过程中形成网络点困难,纱线网络数偏等问题,织造生产时,连接纱易产生分叉,断丝停车;通过改进织机,调整织造工艺,解决此类问题,使得面料轻量化与高蓬松度兼备;面料接触皮肤面采用功能性纱线,加速汗液吸收,内外纱线亲水性差异也可使得汗液可以很快远离亲肤面,使面料保持干爽;弹性纤维的添加,增加面料紧实度,使得面料具备高弹高回复性能;通过调整染整工序工艺改善由于面料中间支撑纱线较细,空气层正反层面料之间纱线填充密度较一般空气层密度低,染整过程中产生的布面塌陷,折印等问题。

41.以上所述仅为本发明较佳的实施例,并非因此限制本发明的实施方式及保护范围,对于本领域技术人员而言,应当能够意识到凡运用本发明说明书及图示内容所作出的等同替换和显而易见的变化所得到的方案,均应当包含在本发明的保护范围内。